摘 要:以 HMC630 臥式加工中心進給系統為對象,建立加工中心三維模型,利用三閉環比例積分微分(PID)控制方法建立三環伺服控制系統,搭建加工中心機電聯合仿真平臺。 仿真結果表明,仿真平臺能夠得到接近于真實情況的加工軌跡,并得到加工中心進給驅動系統的動力學參數(速度、加速度、位移、載荷等)。 對加工軌跡的分析,將有助于對加工中心進行軌跡預測及路徑優化。

關鍵詞:加工中心 進給驅動系統 剛柔耦合 聯合仿真

在高速加工技術中, 數控機床的進給驅動系統要求具有高速度和高加速度。 進給驅動部件動態特性的優良不僅影響機床的工作性能和加工精度, 而且對進給伺服驅動系統的伺服性能也有很大影響[1-3]。 因此,必須深入研究進給驅動機構的動態特性。 以往對進給驅動系統的仿真研究大多建立在多剛體動力學模型的基礎上,導致結果往往達不到精度要求[4-6]。

筆者基于對加工中心進給驅動系統的發展現狀和機械動力學仿真等方面的研究, 結合多體系統動力理論,運用 Pro/E 和 ADAMS 軟件建立了加工中心進給驅動系統的動力學模型。 考慮到部分柔性構件變形對整個運動過程的影響, 將部分剛性構件轉換為柔性構件,建立更符合實際情況的剛柔耦合動力學模型。之后通過 Simulink 建立加工中心的伺服控制系統, 并通過ADAMS/Control 將建立的控制系統與 ADAMS 機械系統模型連接起來,搭建機電聯合仿真平臺。在仿真平臺上進行運動仿真, 獲得加工中心的三軸加工軌跡及動態特性參數。

1 、進給驅動系統簡介

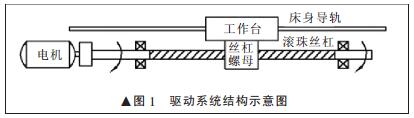

如圖 1 所示, 加工中心進給驅動系統由執行電機來驅動執行構件,實現加工中心的精確進給運動。進給原理為:利用數控裝置發出控制指令給伺服電機,伺服電機經聯軸器與滾珠絲杠直接相連, 驅動滾珠絲杠母副作旋轉運動, 通過絲杠螺母帶動工作臺作直線運動[7]。

圖 1 驅動系統結構示意圖

2 、HMC630 臥式加工中心進給驅動系統剛柔耦合虛擬樣機模型的建立

2.1 HMC630 加工中心機械模型的建立

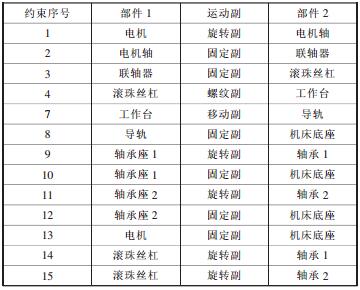

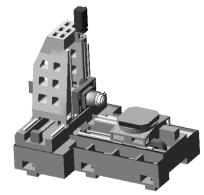

利用 Pro/E 軟件建立加工中心各零件及裝配體的三維模型,并導入 ADAMS View 中進行分析。 對導入到 ADAMS 中的三維模型添加相應的約束和驅動,添加的部分約束見表 1,定義約束后的模型如圖 2 所示。在滾珠絲杠上添加一個常數驅動, 以驗證模型的正確性。 若驗證結果有誤,則修改直至正確。 若驗證正確,則解除施加在驅動關節處的常數驅動,在此處施加一個單向驅動力矩,此力矩由控制系統輸入,即電機輸出的驅動轉矩。

表1 添加的約束列表

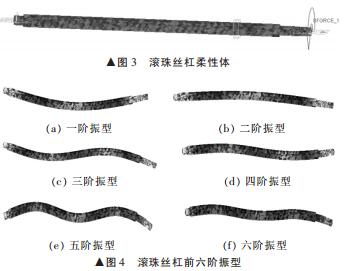

2.2 滾珠絲杠柔性體的建立

進給驅動系統是加工中心的重要組成部分,它的動態特性直接影響加工中心的加工精度。將滾珠絲杠作為柔性體,建立多柔體系統的模型,這樣更貼近于實際,更能提高仿

真的精度[8]。

圖 2 添加約束后的加工中心模型圖

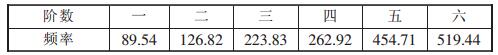

生成柔性體部件,即模態中性文件有很多方式,可以利用其它有限元軟件如 ANSYS、ABAQUES 等生成再導入到 ADAMS 中,也可以利用 ADAMS 自帶的柔性體模塊 。 筆者 采 用 ADAMS 自 帶 的 柔 性 體 模 塊ADAMS Flex,選用模式為直接將導入模型的某個剛性部件轉化為柔性部件, 之前添加在剛性部件上的約束和驅動力矩相應地轉移到轉化后的柔性部件上, 不需要再次添加。生成的滾珠絲杠柔性體如圖 3 所示。滾珠絲杠的前六階模態振型如圖 4 所示, 前六階模態參數見表 2。 從圖 4 可以看出滾珠絲杠在第三階模態后開始產生明顯變形,之后隨著模態階數的增加,滾珠絲杠產生的彎曲變形越來越劇烈。

表 2 滾珠絲杠前六階振動頻率

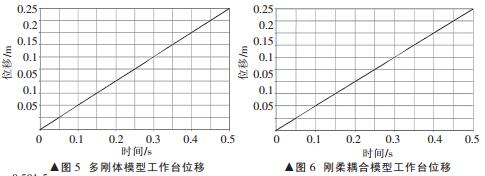

2.3 多剛體模型與剛柔耦合模型仿真結果對比

在ADAMS 中對多剛 體模型和剛柔耦合模型輸入相同的電機轉速18 000 °/s (按電機額定轉速 3 000r/min 計算轉化而得), 設置仿真時間 0.5 s,仿真步數 100 步,對兩個模型進行運動仿真, 并將兩個模型工作臺的位移和速度進行對比。對比圖 5 和圖 6 可知, 加工中心的位移曲線是一致的。 但對比圖7 和圖 8 可知, 剛柔耦合模型工作臺速度曲線呈現一定的波動, 主要原因是剛柔耦合模型中考慮了滾珠絲杠的彈性變形, 這樣會造成加工中心的振動, 進而影響加工中心的加工精度。 所以對加工中心動力學

建模時, 將滾珠絲杠作為柔性體來處理更符合實際情況, 仿真結果更為精準。

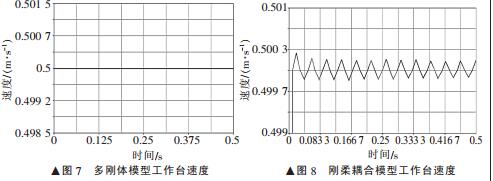

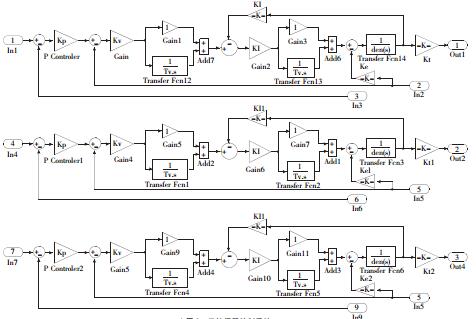

3 、加工中心進給伺服控制系統的設計

加工中心進給系統是一個單輸入、 多輸出的復雜強耦合機電一體化系統, 要對其運動過程實現比較精確的控制, 就必須采用雙閉環或多閉環的運動控制方法,使其能夠比較準確地跟蹤預定的軌跡路線[9-10]。 加工中心三軸伺服控制圖如圖 9 所示。

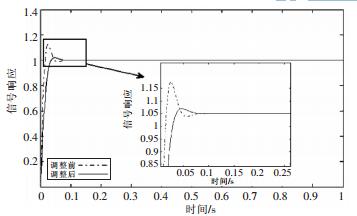

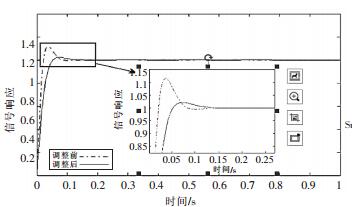

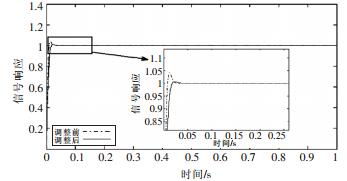

通過對速度環、位置環參數的調節,實現了 3 個進給軸對于階躍信號的快速響應, 三軸參數調節前后響應情況如圖 10~圖 12 所示。

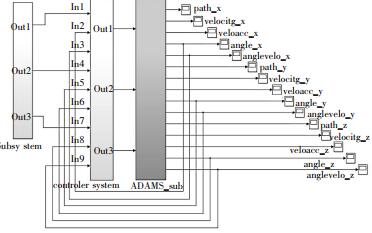

通過 ADAMS/Control 將 ADAMS 建立的剛柔耦合模型導入 Simulink, 作為 Simulink 機電聯合仿真平臺的機械模塊。圖 13 所示為完整的加工中心三軸進給機電聯合仿真平臺。

圖 9 三軸伺服控制系統

圖 10 X 軸伺服控制系統階躍響應曲線

圖 11 Y 軸伺服控制系統階躍響應曲線

圖 12 Z 軸伺服控制系統階躍響應曲線

圖 13 加工中心機電聯合仿真平臺

4、 聯合仿真結果分析

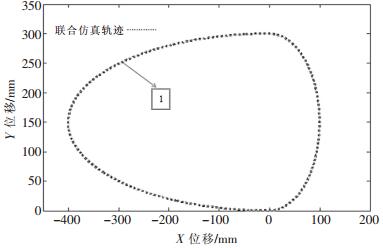

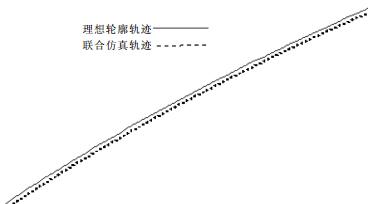

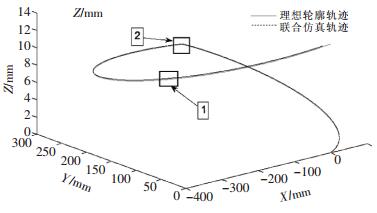

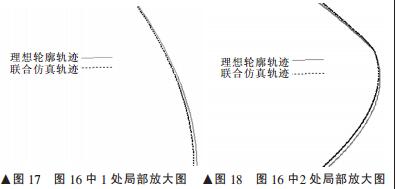

通過 M 語言編寫 S 函數數控指令作為輸入信號,在機電聯合仿真平臺上分別給 X、Y、Z 3 個運動軸輸入進給運動數控指令, 然后開始聯合運動仿真。 仿真結束后, 分別將各軸的響應曲線整合為平面加工軌跡與空間加工軌跡, 并將聯合仿真軌跡與理想加工軌跡進行對比,如圖 14~圖 18 所示。 根據對比結果可知,此聯合仿真平臺能夠真實地模擬加工中心的加工情況,無論整體軌跡圖還是局部放大圖, 聯合仿真軌跡都與理想加工軌跡很接近,只存在微小的偏差[11]。

圖 14 XY 平面加工軌跡比較

圖 15 圖 14 中 1 處局部放大圖

圖 16 三維空間加工軌跡比較

5 、結束語

通過應用 Pro/E 和 ADAMS 建立了臥式加工中心的多剛體動力學模型, 將其中容易變形的滾珠絲杠轉換為柔性體,建立了更真實的剛柔耦合動力學模型。將剛柔耦合模型與 Simulink 中建立的三軸進給伺服控制系統聯合,建立加工中心機電聯合仿真平臺。通過該聯合仿真平臺模擬加工中心的加工軌跡,結果證明,聯合仿真軌跡與理想加工軌跡非常接近, 不僅驗證了聯合仿真平臺的正確性, 而且可以為加工中心加工軌跡預測與路徑優化提供依據。 在 ADAMS 后處理模塊中獲得的大量加工中心動力學參數 (速度、 加速度、 載荷等),將有助于物理樣機的設計與研制,為加工中心的開發提供了一種新的途徑。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com