目前,國內外生產制造大型3D打印設備廠家所生產的設備在實際生產應用中,存在材料成本居高、產品精度差及打印效率低等眾多問題,利用3D打印設備生產的模具應用水平仍停留在樣件、試驗、新產品研發等階段,導致大多模具制造企業仍以手工、半自動加工設備制造模具,3D打印技術工業產業化應用成為模具行業現階段亟待解決的問題和瓶頸。

本文研制一種以粒狀PLA為原輔材料的模具3D打印設備,主要研究:針對鑄造業對模具3D打印設備在精度、效率及實際應用(成本、工藝)等方面的要求。開發一種更簡單、更安全、精確度更高的材料單元在堆積過程中的控制方式、設備自動化再涂層結構等關鍵技術,實現控制更小的層厚及其穩定性、更高效的涂層結構,提高打印精度、效率及范圍,降低表面粗糙度值;完善打印工藝關鍵參數定制、模具后期處理工藝等,以使模具3D打印產品在抗拉強度、彎曲強度、硬度、表面粗糙度等性能達到模具鑄造業的使用要求,實現模具3D打印設備在鑄造產業中得到批量使用。

一、技術設計

1. 技術原理

(1)3D打印FDM技術(熔融沉積成形)原理 3D 打 印FDM技術指加熱噴頭在計算機的控制下,根據產品零件的截面輪廓信息,作X-Y平面運動,熱塑性材料由供料機構送至熱熔噴頭,并在噴頭中加熱和熔化成半液態,然后被擠壓出來,有選擇性地涂覆在工作臺上,快速冷卻后形成一層0.1~1mm厚的薄片輪廓。一層截面成形完成后工作臺下降一定高度,再進行下一層的熔覆,如此循環,最終形成三維產品零件。

(2)塑料擠出原理 塑料擠出主要是利用塑料的可塑性,使塑料在機筒內通過加熱和螺的作用,經過破碎、融熔、塑化、排氣及壓實過程,最后成形、冷卻定型。這一系列過程是連續實現的。

按照物料的不同反應,一般將整個過程分為三個階段:塑化階段、成形階段、定型階段。塑料擠出特性主要表現在塑化階段。塑料擠出最重要的條件是擠出壓力和擠出溫度。

2. 工作過程

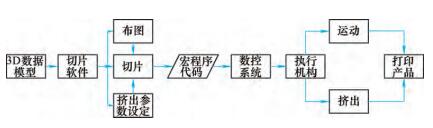

首先,進行模樣三維建模,完成后將建好的模樣通過切片軟件進行布圖,同時完成擠出參數設置,完成模樣切片,最終生產宏程序代碼(程序代碼含擠出電動機轉速、分層厚度、掃描軌跡等)。設備根據切片軟件生產的宏程序代碼按設定好的掃描軌跡、運行速度,控制機床運動。在設備運動過程中,擠出機構根據切片軟件設定好的與機床運行速度匹配的擠出速度進行擠壓,將粒料擠壓成熔融態,通過噴嘴擠到工作臺上。機床根據切片軟件生產的宏程序代碼按預定軌跡逐層運行、打印,最終完成三維實體模樣的打印制作。設備工作過程如圖1所示。

圖1 設備工作過程

二、設備研制

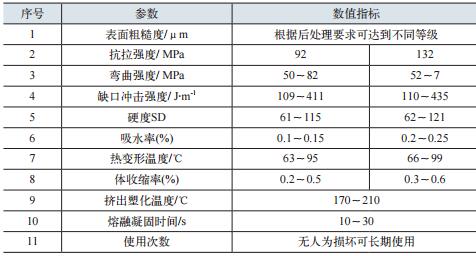

1. 材料特性檢測檢測PLA材料熔融狀的特性、熔融狀的溫度范圍、熔融凝固的時間、產品抗拉強度及材料堆密度等材料的本身特性,具體如表1所示。

表1 PLA 材料的特性

2. 工藝要求

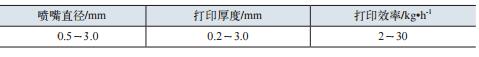

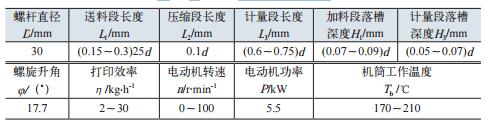

主要解決的問題:打印掃描路徑的布置,最優的打印軌跡,翹邊、斷層(不加支撐的情況下)問題。工藝參數確定:選定直徑為30mm的擠出螺桿,根據PLA材料塑化特性,確具體見表2。

表2 擠出參數

3. 設備研制

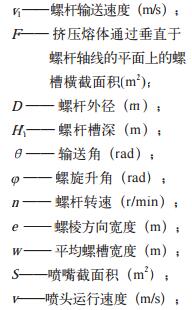

(1)軟件設計 根據材料及打印工藝要求確定三維切片軟件參數,包括打印層厚、打印速度、掃描路徑等,實現掃描路徑可自由設計、更改,避免翹邊及斷層。設置各項參數為變量可調,使打印速度與掃描速度匹配,保證打印均勻,即始終保證螺桿(噴嘴)輸送效率η 1等于打印效率η2。計算公式如下:

h——打印層厚(m)。

由以上公式可知,在螺桿參數一定的情況下,要保證打印效率恒定,只需要保證螺桿轉速n與噴頭運行速度v相匹配。

(2)擠出螺桿參數確定 表3為φ30mm擠出螺桿的參數。

表3 φ30mm擠出螺桿的參數

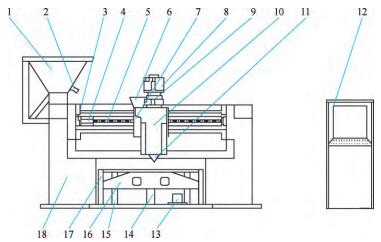

(3)設備結構設計 打印設備結構采用數控動梁龍門機床結構與擠出機擠出機構,融合先進的數控系統及特定切片軟件進行合理化設計,具體如下:① 采用定制開發的三維切片軟件,與設備數控系統深度集成。② 采用交換工作臺及精確定位系統,且打印工作區與卸料區完全分開,保證安全操作。③ 采用工作臺升降方式,減少聯動機構,簡化運動機構的復雜性,提高了打印速度。圖2為設備的結構示意。

圖2 模具3D打印設備結構示意

1. 加料口 2. 出料口(含料位檢測裝置) 3. X軸電動機(線軌) 4. Y軸電動機5. Y軸絲杠、線軌 6. 擠出存料口(含料位檢測裝置) 7. 滑座 8. 擠出電動機

9. 減速機 10. 擠出機構 11. 噴頭 12. 電控柜 13. 工作臺抬升電動機 14. 工作臺絲杠15. 工作臺導軌 16. 工作臺滑塊 17. 工作臺 18. 機床基座

圖3 用于對比的模樣

(4)設備參數設定 產品成形尺寸:長×寬×高=1500mm×1000mm×500mm;工作臺面尺寸:1500mm×1000mm;工作臺承重:3t;最快移動速度 :X軸 30m/min,Y軸 30m/min,Z軸 5m/min;定位精度(XYZ):±0.1mm/1000mm;重復定位精度(XYZ):±0.05mm。

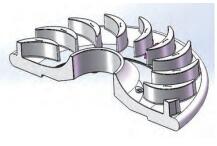

(5)設備性能對比 為了將模具3D打印設備與傳統木模樣制作進行對比,現用此兩種方法生產圖3所示的模樣,其中模樣的參數有以下方面:模具體積0.15m3;所需木材0.3 m3;外廓尺寸:1.75m×1m×0.35m。主要從生產效率和成本兩個方面對兩種模樣生產方法進行對比,具體實測情況如表4所示。從表中可以看出,用3D打印的方法生產模樣的效率是用傳統方法生產模樣效率的近7倍,而生產成本只是傳統方法木模生產成本的一半左右,故用3D打印生產模樣在生產效率和成本上都具有極大的優勢,一方面搶占了市場先機,另一方面節約了成本,實現了低成本、高效率的生產。

表4 傳統木模樣與3D打印模樣的對比

三、結語

綜上所述,其用于模具制作的大型FDM三維打印機,基于FDM技術,采用數控動梁龍門機床結構與擠出機構,融合先進的數控系統及特定切片軟件,使用PLA工程塑料,按預定三維圖像進行分層三維打印成形。此模樣打印技術與傳統減材模樣制作相比,一方面沒有多余生產原料的投入,避免了不必要的原材料成本;另一方面生產效率提高了3~5倍;第三方面制造過程人工需求量少,使人工成本下降了50%。

截止2014年國內鑄造廠已突破10000家,如此多的競爭對手,如何能快速低成本地推出新產品、搶占市場,將是企業生存的關鍵,而該大型FDM三維模樣打印機以其快速、低成本的模樣制作優勢,在鑄造行業擁有巨大的應用前景。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com