[摘要 ] 針對船舶、航空、軌道交通、核電等行業(yè)的大型零件加工需求,研制了大型數(shù)控龍門橋式加工中心,3個移動軸行程為 3m×5m×0.8m,可實現(xiàn) 0.02mm 的鏜銑加工精度。通過對加工中心若干技術(shù)研究集成,使之具備以下重大特點:(1)研究伺服電機解耦控制方法及雙驅(qū)動同步技術(shù),保證橫梁在兩側(cè)橋式立柱導軌上的精確同步縱向移動;(2)通過旋轉(zhuǎn)螺母絲杠結(jié)構(gòu)分別獨立驅(qū)動雙主軸頭在橫梁上的橫向移動,實現(xiàn)雙主軸獨立加工;(3)利用雙回轉(zhuǎn)擺動銑頭附件及控制系統(tǒng)集成,實現(xiàn)大型零件的五軸數(shù)控加工。所研制的加工中心具有工作臺承重大、加工效率高、使用方便、自動化程度較高等特點,已成功用于生產(chǎn)。

關(guān)鍵詞:大型零件;龍門橋式加工中心;雙邊同步驅(qū)動;雙主軸頭;旋轉(zhuǎn)螺母絲杠

羅紅平博士,講師。主要從事特種加工、切削磨削加工技術(shù)及裝備的研究。主持完成國家自然科學基金青年項目 1項、廣東省自然科學基金博士啟動項目1 項,獲國家發(fā)明專利授權(quán) 3 項。

大型零件在船舶、軌道交通、重型制造裝備、大型模具、電力、航空航天、汽車、能源、礦山、冶金、鍋爐、印刷包裝、現(xiàn)代國防等現(xiàn)代工業(yè)部門中具有廣泛的應(yīng)用,如大型船舶螺旋推進器、導軌機車零部件、大型航空件透明模具、鈦合金和鋁合金框架、航空發(fā)動機轉(zhuǎn)子等 [1-2],其市場需求量逐年增加。信息顯示,我國在未來近20 年內(nèi)需要生產(chǎn)制造 2400 多架新的民用飛機,價值為 1970 億美元,再加上各類支線客機和民用運輸機,總價值達到 3500~4000 億美元 [3]。然而國外對我國在大型零件的加工裝備和工藝等方面有所封鎖,國外設(shè)備售價昂貴,限制了相關(guān)行業(yè)和產(chǎn)業(yè)的發(fā)展。

針對船舶、軌道交通、核電等新興行業(yè)及裝備制造業(yè)對大型復雜零件加工裝備的需求,自主研發(fā)了大型數(shù)控龍門橋式加工中心。該加工中心 3 個移動軸X /Y /Z 的工作行程分別為 3m×5m×0.8m,定位精度可達 0.015m m,可以實現(xiàn)最大加工速度3m / m i n、加工精度為 0.02m m 的鏜銑加工,且能通過雙回轉(zhuǎn)擺動銑頭附件對大型復雜曲面零件進行多軸加工。通過關(guān)鍵機械結(jié)構(gòu)總體方案布局設(shè)計及相關(guān)技術(shù)的系統(tǒng)集成,形成穩(wěn)定的加工工藝和安裝調(diào)試方案,利用研制的大型數(shù)控龍門橋式加工中心,實現(xiàn)了一次裝夾下對大型零件的高效、較高精度、較低成本的多面體加工。機床主要技術(shù)性能指標研制的大型數(shù)控龍門橋式加工中心總體尺寸及主要技術(shù)性能指標包括:

外觀尺寸:長 5.9m,寬 4.9m,高4.2m,總質(zhì)量 50t,總功率 75kW。

X Y 機 床 工 作 臺 尺 寸: 3.45m×4.32m;

X /Y /Z 有效工作行程:X(主軸在橫梁上的橫向移動):3m ;Y(橫梁沿橋式龍門導軌的縱向移動):5m ;Z(主軸上下):0.8m ;機床定位精度0.015m m,重復定位精度 0.015m m,最大加工速度 3m/min;所開發(fā)的龍門橋式數(shù)控高速加工中心,可實現(xiàn) 0.02m m 的鏜銑加工精度;能通過多軸聯(lián)動方式加工大型復雜曲面零件。

加工中心總體方案設(shè)計

1 、機床總體結(jié)構(gòu)布局

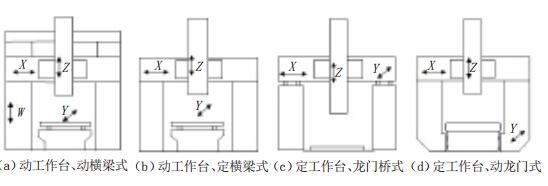

針對大中型零件的加工,要求機床布局結(jié)構(gòu)具有“行程大、速度高、剛度好”等特點,因此重型機床多采用龍門結(jié)構(gòu),也就是安裝機床主軸的橫梁由雙立柱支承。而根據(jù)龍門式加工中心的Y 軸移動框架結(jié)構(gòu)可形成若干個方案,主要包括:(1)動工作臺、動橫梁式;(2)動工作臺、定橫梁式;(3)定工作臺、龍門橋式(橫梁在高架橋式立柱導軌上移動);(4)定工作臺、動龍門式(龍門框在二邊導軌上移動)等(見圖 1)。對于大型機床,為了盡可能控制機床的總體尺寸,更多地采用龍門移動式方案(3)或(4),即:工作臺不動、龍門框移動或橫梁在高架橋式立柱導軌上移動。相對于工作臺移動的龍門機床而言,定工作臺龍門機床的固定工作臺可以與床身整體鑄出,縱向運動的驅(qū)動力矩等值不變,不會因工件承載質(zhì)量的改變而變化,從而能更有效地保證加工精度和機床的響應(yīng)性能 [4-5]。

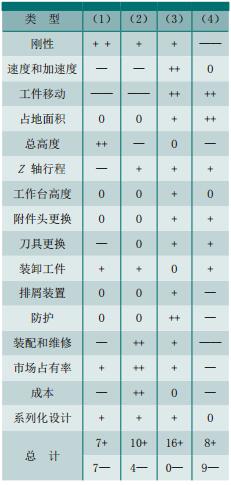

表1 給出了各類不同框架結(jié)構(gòu)的龍門式加工機床的性能比較。從表 1 的比較結(jié)果可知,對于船舶、機車、核電等行業(yè)大型零件的加工,采用龍門橋式框架結(jié)構(gòu)可以更好地滿足該類零件的加工要求。

表1 大型龍門機床的框架結(jié)構(gòu)型式示意圖

注:“++”代表極好;“+”代表好;“O”代表一般;“—”代表差;“——”代表極差。

圖1 大型龍門機床的框架結(jié)構(gòu)型式示意圖

2 、機床運動部件結(jié)構(gòu)設(shè)計

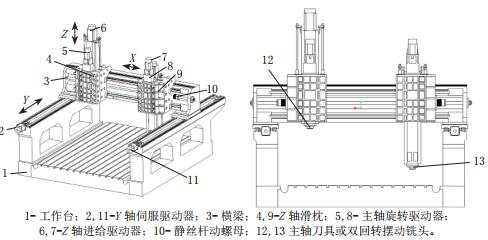

針對大型零件“材料成本高、廢品率要求嚴格,材料去除率大,要求的加工效率高,零件表面質(zhì)量及加工精度要求高”等特點,研制的機床應(yīng)同時具備穩(wěn)定性高、精度保持性好、功率大、扭矩大、剛性高、可實現(xiàn)高速加工等多種功能及特性。研制的加工中心機床選用龍門高架橋式框架結(jié)構(gòu),大型零件(工件)安裝在固定的工作臺上,橫梁在高架橋式立柱導軌上沿縱向(Y)移動,龍門立柱間的寬度為 3450m m,主軸單元可沿橫梁作橫向(X)移動和上下(Z)運動,刀具則安裝在懸掛于橫梁上的高速主軸單元內(nèi)(主軸功率 7.5~11k W,轉(zhuǎn)速可達 10000~18000r/min),通過機床配置的標準主軸和附件銑頭進行加工。標準主軸安裝在垂直軸(Z 軸)里面,安裝刀具后垂直于工作臺,如果需要加工工件的側(cè)面,則可通過控制系統(tǒng)使主軸里的刀具與所需要的附件銑頭進行交換,因此工件一次裝夾后可實現(xiàn)銑、鏜、鉆、鉸等多種工序的連續(xù)加工。

圖2 龍門橋式加工中心機床三維結(jié)構(gòu)圖

圖 2 表示了該加工中心機床的三維結(jié)構(gòu)。機床中,各直線軸的移動(包括橫梁在橋式立柱導軌上的Y 向移動、主軸在橫梁上的左右(X)、上下(Z)移動等 3 個方向)均采用雙電機驅(qū)動方式,因此可有效減少傳動摩擦損耗,降低對電機功率的要求;其中,Y 軸驅(qū)動電機 2、11,X 軸驅(qū)動電機 5、8,Z 軸驅(qū)動電機 6、7 的功率分別 為 5k W×2.3k W×2 和 7k W×2,X軸可實現(xiàn) 12m/min 的進給速度;各移動軸移動的扭曲直線度為 8μm /1m ;刀具為安裝在雙主軸頭上的標準刀具或雙回轉(zhuǎn)擺動銑頭 12、13,因此能夠?qū)崿F(xiàn)大型零件的五面體加工,并且通過對銑頭、高速主軸單元的設(shè)計以及控制系統(tǒng)的開發(fā),實現(xiàn)對各種螺旋體和球體類等工件曲面的高速加工;雙主軸頭懸掛于橫梁 3 上,分別通過各自的活動螺母聯(lián)結(jié)在同一根絲杠10 上,可通過兩主軸頭上獨立配置的電機分別驅(qū)動,沿橫梁橫向 X 獨立移動,因此可實現(xiàn)雙刀同時進行加工,生產(chǎn)效率成倍提高;立柱導軌與Z 軸滑枕 4 采用滾柱導軌定位的結(jié)構(gòu),保證移動精度、平穩(wěn)性及剛度。

加工中心的若干關(guān)鍵技術(shù)

1、 機床雙主軸橫梁設(shè)計

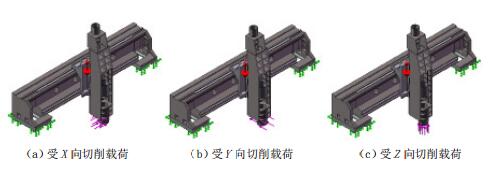

加工中心的橫梁單元在機床運動及加工過程中承受著復雜的空間載荷,使其產(chǎn)生了多向復雜變形。其中,橫梁的自重為均布載荷,在其上懸掛的雙主軸箱、滑鞍的自重為集中載荷,而切削力則因加工條件不同而發(fā)生變化,屬于大小、方向可變的外載荷(見圖 3)。當機床進行復雜零件加工時,橫梁部件還要承受慣性力等附加載荷。所有這些載荷均會使橫梁產(chǎn)生彎曲和扭轉(zhuǎn)變形,影響加工精度。在橫梁上設(shè)置良好的型腔布筋結(jié)構(gòu)(如合理布置筋板的位置、設(shè)計 V 形筋布置方式)是保證大型機床橫梁剛性、避免橫梁彎曲變形過大的關(guān)鍵措施。在橫截面積一定的情況下,通過有限元分析等輔助設(shè)計手段 [6-7],可以比較準確地計算橫梁的彎曲變形位移情況,從而合理確定橫梁型腔結(jié)構(gòu),達到最大限度增大空腔面積、減小筋板厚度、降低橫梁的總體質(zhì)量、解決橫梁彎曲變形等目的。

圖3 橫梁部件受X、Y和Z向切削力示意圖

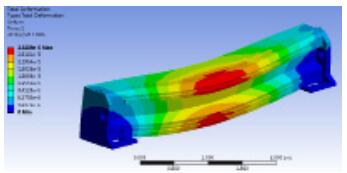

圖4 橫梁在自重載荷作用下的彎曲變形云圖

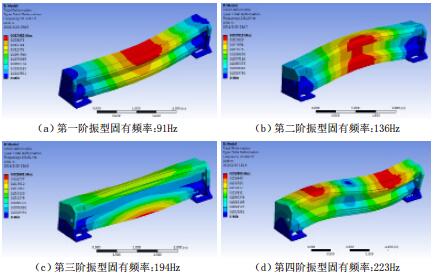

圖 4 為通過 ANSYS workbench 軟件對所設(shè)計的橫梁筋板結(jié)構(gòu)進行靜力學分析驗算,得到的橫梁在自重作用下產(chǎn)生的彎曲變形云圖。除了位移變形之外,橫梁結(jié)構(gòu)的動態(tài)特性也與機床的振動特性直接相關(guān),從而影響到機床的切削參數(shù)選用和加工過程穩(wěn)定性等性能。圖 5給出了橫梁的前幾階主要模態(tài)及其對應(yīng)的振型。通過對關(guān)鍵結(jié)構(gòu)件及整機等進行模態(tài)及振型的有限元分析,可以為機床結(jié)構(gòu)的動力特性的優(yōu)化設(shè)計、切削工藝參數(shù)優(yōu)選等提供必要的依據(jù)和指導。

2、 Y 軸雙驅(qū)同步移動技術(shù)

一般情況下,各種負載臺是通過絲桿進行力矩傳遞的,如果采用單軸驅(qū)動,限于機床機械結(jié)構(gòu)的影響,絲桿往往位于滑臺的一側(cè)而使負載臺的重心與絲桿不在同一平面內(nèi),當絲桿跟負載臺的重心不在同一點時,絲桿除了傳動必須的軸向力矩外,還受到了額外的彎矩,這樣會嚴重減少絲桿的使用壽命。使用雙軸驅(qū)動時,絲桿位于負載臺兩側(cè)對稱放置,這樣絲桿上產(chǎn)生的額外彎矩就會互相抵消,可以提高絲桿的使用壽命。因此采用兩個電動機雙邊驅(qū)動是比較理想的方案,但隨之而來就產(chǎn)生了雙軸同步控制的問題 [8]。

圖5 橫梁的前四階模態(tài)及其對應(yīng)振型

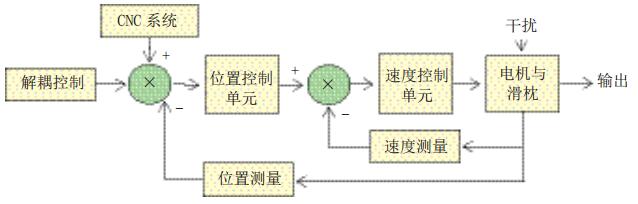

所設(shè)計機床橫梁跨距 3450m m,龍門兩側(cè)采用兩套相同的傳動機構(gòu),由于主軸和滑枕在橫梁上移動不總是對稱受力,加工過程中還受其他各種不確定因素的影響,由此帶來機械上的強耦合作用會使移動部件容易傾斜,破壞了同步進給的精度,因此采用解耦控制的方法來減輕機械耦合對兩個電機之間的相互影響,提高同步進給的精度。如圖 6 所示,將雙變量控制系統(tǒng)解耦后,轉(zhuǎn)換成獨立的單變量系統(tǒng),然后按單變量的控制系統(tǒng)原理進行解耦后的設(shè)計。解耦器是建立在精確的數(shù)學模型基礎(chǔ)上的,為盡量減少同步誤差,需進行自適應(yīng)控制,當每個系統(tǒng)受不同負載擾動影響或其他參數(shù)產(chǎn)生漂移時,通過檢測雙電機狀態(tài)之間的誤差,經(jīng)過自適應(yīng)規(guī)律產(chǎn)生的反饋作用來修改控制器的參數(shù),產(chǎn)生同步控制量,使二者在位置上保持動態(tài)一致。

圖6 Y軸雙驅(qū)動解耦驅(qū)動原理

3 、機床控制系統(tǒng)及伺服系統(tǒng)

控制系統(tǒng)選用沈陽藍天數(shù)控系統(tǒng) G J330。該系統(tǒng)為一款通用性強、配置靈活的中高檔數(shù)控系統(tǒng),可連接總線式、模擬量兩種類型的伺服驅(qū)動器,最多可支持 10 軸,可實現(xiàn) 6 軸聯(lián)動。G J330 數(shù)控系統(tǒng)具有模塊化、開放、靈活的系統(tǒng)結(jié)構(gòu),內(nèi)置高速嵌入式工業(yè) C P U 板卡,配置大尺寸彩色液晶顯示屏和全功能機床操作面板,具有高性能、高可靠性及配置靈活、結(jié)構(gòu)緊湊、易操作等特點,該系統(tǒng)基本滿足加工中心對數(shù)控系統(tǒng)的要求,且經(jīng)濟性較好。伺服系統(tǒng)采用帶有過濾器及電抗器的數(shù)字伺服驅(qū)動系統(tǒng),配海德漢系列交流伺服電機,并配海德漢增量為盡量減少同步誤差,需進行自適應(yīng)控制,當每個系統(tǒng)受不同負載擾動影響或其他參數(shù)產(chǎn)生漂移時,通過檢測雙電機狀態(tài)之間的誤差,經(jīng)過自適應(yīng)規(guī)律產(chǎn)生的反饋作用來修改控制器的參數(shù),產(chǎn)生同步控制量,使二者在位置上保持動態(tài)一致。

4、 機床控制系統(tǒng)及伺服系統(tǒng)

控制系統(tǒng)選用沈陽藍天數(shù)控系統(tǒng) G J330。該系統(tǒng)為一款通用性強、配置靈活的中高檔數(shù)控系統(tǒng),可連接總線式、模擬量兩種類型的伺服驅(qū)動器,最多可支持 10 軸,可實現(xiàn) 6 軸聯(lián)動。G J330 數(shù)控系統(tǒng)具有模塊化、開放、靈活的系統(tǒng)結(jié)構(gòu),內(nèi)置高速嵌入式工業(yè) C P U 板卡,配置大尺寸彩色液晶顯示屏和全功能機床操作面板,具有高性能、高可靠性及配置靈活、結(jié)構(gòu)緊湊、易操作等特點,該系統(tǒng)基本滿足加工中心對數(shù)控系統(tǒng)的要求,

(a)第一階振型固有頻率:91Hz

(c)第三階振型固有頻率:194Hz

(b)第二階振型固有頻率:136Hz

(d)第四階振型固有頻率:223Hz

圖5 橫梁的前四階模態(tài)及其對應(yīng)振型Fig.5 The first four modals analysis of beam and correspording modes解耦控制CNC 系統(tǒng)位置控制單元位置測量速度控制單元速度測量電機與滑枕干擾× × 輸出+ +- -圖6 Y軸雙驅(qū)動解耦驅(qū)動原理Fig.6 Schematic diagram of bilateral synchronous drive(Y axis)式鋼帶直線光柵尺,通過旋轉(zhuǎn)編碼器半閉環(huán)控制。

5 、雙主軸頭獨立驅(qū)動技術(shù)

本加工中心一大特色是機床橫梁上雙主軸設(shè)計。在主軸頭沿 X 軸方向的驅(qū)動方面,采用“旋轉(zhuǎn)螺母絲杠”的機械傳動結(jié)構(gòu),不但可以利用滾珠螺母的高速旋轉(zhuǎn)進行驅(qū)動,避開長絲杠高速旋轉(zhuǎn)帶來的系列問題,提高主軸驅(qū)動的速度和加速度,簡化機床結(jié)構(gòu),而且還可以通過對多個螺母的旋轉(zhuǎn)單獨控制的方式完成橫梁上雙主軸頭的獨立驅(qū)動,實現(xiàn)雙主軸獨立加工,從而大大增強加工的靈活性和效率。雙主軸頭樣機試驗的結(jié)果表明:通過雙主軸頭獨立驅(qū)動、雙刀同時加工的方式,可以使加工效率成倍提高。

6 、其他相關(guān)技術(shù)

通過包括 N C 控制技術(shù)、全閉環(huán)控制技術(shù)、A / C 雙擺角數(shù)控萬能銑頭、動力學分析技術(shù)、安全防護模式、重型刀具的換刀技術(shù)等多種技術(shù)的有效集成與開發(fā),保證了所開發(fā)機床的多軸加工功能、精度與高可靠性、安全性。例如:機床要求通過選用延伸銑頭、五面銑頭、直角銑頭等附件來實現(xiàn)大型零件的多軸加工,由于不同銑頭的尺寸和扭矩不同,這就要求在配備不同銑頭的同時,系統(tǒng)應(yīng)該具有不同的參數(shù)來自動調(diào)整匹配,以達到安全防護的目的。

圖7 龍門加工中心機床實物圖

圖8 加工后的大型鑄件

所研制的數(shù)控龍門橋式加工中心具有占地面積小、工作臺承重大、加工效率高、使用方便、自動化程度高等特點。圖 7 為龍門機床實物圖,圖 8 為利用該機床加工重型機床大型框架類鑄件的現(xiàn)場照片。

結(jié)束語

本文研制的大型數(shù)控龍門橋式五軸加工中心,通過雙主軸頭獨立驅(qū)動、橫梁驅(qū)動電機雙邊精確同步控制、機床結(jié)構(gòu)優(yōu)化等若干關(guān)鍵技術(shù)的集成,成功實現(xiàn)了大型零件的高效率、低成本、高穩(wěn)定性、較高精度加工。通過配備雙回轉(zhuǎn)擺動附件銑頭方式,可以實現(xiàn)對大型復雜曲面零件的有效加工。本加工中心具有自主知識產(chǎn)權(quán),目前已成功用于重型機床、船舶、軌道交通、核電等領(lǐng)域若干大型零部件的加工,具備較好的推廣應(yīng)用價值。

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況