摘 要:車銑復合加工中心把車削和銑削加工工藝集成到同一臺加工機床,可實現工件的同基準多工序集成加工,有利于提高零件的制造精度。而影響該類機床加工精度的核心零件之一,就是機床的床身。本文針對 MJ-520MC/Y 數控車銑復合加工中心的斜床身進行高剛性設計分析,探討建立有利于仿真分析的數字樣機的方法;對斜床身數控車銑復合加工中心的受力情況進行分析,將典型工況下的切削力、床身上方各機床零部件的重力折算到床身上,得出斜床身的載荷參數;運用有限元方法對斜床身零件進行靜力學分析,得到斜床身靜態特性,探討外部靜力載荷對斜床身應力應變的影響;提出了斜床身改進優化的基本思路,為斜床身車銑復合加工中心的結構設計與改進提供技術支持。

關鍵詞:斜床身 車銑復合 加工中心 載荷分析 有限元 靜態特性

車銑復合加工中心把車削和銑削工藝整合在一臺機床上,可以實現對工件的車削和銑削加工,這種整合比分別進行車削和銑削的加工精度更高 [1-3]。而機床床身是影響該類機床加工精度的核心零件之一。

天津大學楊崇澤等以搖臂鉆床為研究對象,結合機床結構結合面,建立系統動力學模型 [4];吉林大學機械工程學院的苗壯等人分別對 HTM61350 臥式車銑中心進行了整機靜剛度分析、模態分析和主軸箱的熱分析,確定了機床工作狀態下的主要變形部件,并得出了該部件相應的變形量信息 [5];大連理工大學潘琪等通過對 CD614O 車床斜床身的分析和結構優化,減輕了斜床身重量,提高了斜床身的剛度和固有頻率等指標,為同類型機床設計生產提供理論依據 [6]。但是,對于 MJ-520MC/Y斜床身數控車銑復合加工中心的研究較少。本文針對 MJ-520MC/Y 數控車銑復合加工中心的斜床身進行高剛性設計分析,探討建立有利于仿真分析的數字樣機的方法;對斜床身數控車銑復合加工中心的受力情況進行分析,將典型工況下的切削力、床身上方各機床零部件的重力折算到床身上,得出斜床身的載荷參數;運用有限元方法對斜床零件進行靜力學分析,得到斜床身靜態特性,探討外部力載荷對斜床身應力應變的影響;提出了斜床身改進優化的基本思路,為斜床身車銑復合加工中心的結構設計與改進提

供技術支持。

1 、車銑復合加工中心介紹

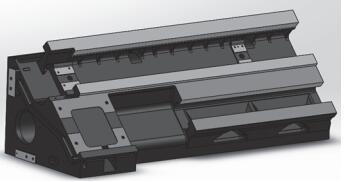

該機床配置臥式回輪動力型刀架。當對工件進行平面銑削時,可通過直接驅動機床由 X1、X2 雙軸構成虛擬“Y”軸結構進行加工,平面銑削的工作范圍、效率及精度等得到極大提高,產品得到了用戶的較好評價[7]。圖 1是機床的外觀照片。

2 、斜床身車銑復合加工中心關鍵零部件有限元結構分析

2.1 模型簡化

車床斜床身結構復雜,難以完全按照實物建立有限元模型。在進行有限元網格劃分前,需對斜床身實體簡化。簡化的原則是:(1)在 CAD 建模時力求精確,真實模擬結構的靜動態特性;(2)對 CAD 模型中的小錐度、小曲面進行直線化和平面化處理 [8]。

圖 1 機床外觀圖

根據以上原則對斜床身的模型進行簡化處理:刪除導軌上的所有螺紋孔。簡化后,斜床身(如圖 2 所示)結構的力學特性沒有發生改變,但為后續高效分析計算提供了幫助。

圖 2 斜床身虛擬樣機模型

2.2 定義單元屬性與網格劃分

(1)定義單元屬性。由于斜床身結構復雜,是不規則的幾何體,所以選用四面體單元來模擬真實結構。經過考慮,選擇 SOLID187 四面體單元。

(2)網格劃分。網格劃分時,需遵循以下幾點原則。

①模型結構和實際結構盡可能相同,模型幾何形狀尺寸與實際結構尺寸相同;②根據計算精度和計算規模來選擇合適的單元大小;③單元體應盡量勻稱齊整。

2.3 受力分析及載荷施加

2.3.1 受力分析

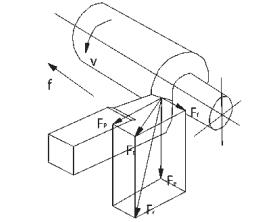

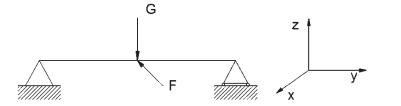

(1)切削過程分析。在典型工況下,把床身上各零部件的重力和切削力在斜床身上進行折算。車削加工過程中,刀具和工件都受到切削力的作用。切削力傳遞到機床上的力是機床的主要受力,切削力及其分解見圖 3。

圖 3 切削力及其分解

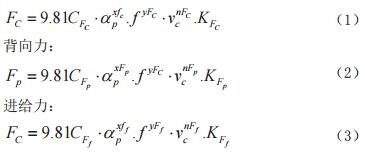

主切削力、背向力和進給力的計算均采用現有公式 [9]。主切削力:

刀具的切削速度 vc 取 100m/min,進給量 f 取 0.3mm/r,背吃刀量αp取 4mm,工件材料為 45鋼,刀具材料為硬質合金。通過查表代入上式得,FC=1875N,Fp=1 207N,Ff=788N。為保證其可靠性,適當擴大各分力大小,主切削力為2000N,背向力為 1500N,進給力為 1000N。

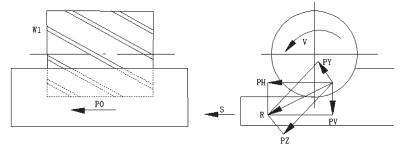

(2)銑削過程分析。三面刃銑刀主要用于臥式銑床上加工槽、臺階面等,本文選擇三面刃銑刀,如圖 4 所示。

圖 4 銑削力及其分解

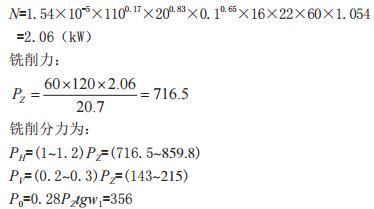

切削條件為:銑刀直徑 D=110mm,齒數 Z=22,工件材料灰鑄鐵 HB=210,刀具材料為高速鋼,銑刀槽寬 B=16mm,槽深 t=20mm,銑削用量 V ≈ 20 米 / 分,Sz=0.lmm/ 齒。根據公式計算,得:銑削功率:

為 保 證 可 靠 性, 主 切 削 力 取 為 300N, 背 向 力 取 為1000N,進給力取為 400N。

2.3.2 載荷施加

本文以斜床身為例,對切削過程中載荷施加進行介紹。機床接觸構件示意圖,如圖 5 所示。

圖 5 機床接觸部件示意圖

假定刀架、主軸箱、尾座等部件的材料都為普通碳鋼,將車床模型導入 SolideWorks 中,計算得出它們的重力 G1、G2、G3,分別是 6500kg、4700kg、2400kg,分別施加在它們各自的支撐處。以下對切削力如何施加到斜床身進行介紹。

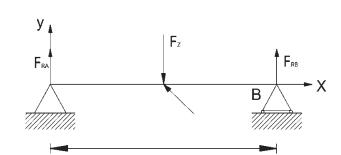

本文所研究的數控車床可加工的工件最大直徑是520mm,最大長度是 450mm。設工件材料為 45 鋼,則其質量為 744kg,所受重力為 7440N。在切削過程中,工件受到車刀、卡盤和頂尖的作用力,受力情況可用圖 6 的簡圖來表示。隨著切削位置從靠近主軸端向尾座移動,床身的位移和應力都會增加,切削點選在距離主軸箱最遠處 [11],即工件最長處,距離為 450mm。

圖 6 工件受力示意圖

在 xoy 平面內,進給力 Ff 沿 y 方向,大小為 1000N,距離導軌平面 400mm。所以,該力對斜床身、導軌結合體的力矩 M1 大小為 400N·m,方向為在導軌面上繞 x 軸逆時針旋轉。在 xoz 平面內,主切削力 Fc 與工件重力 G 在 z 方向上近似抵消。因而,在 x 方向上的合力為 Fx=Fp+Gsin45°。代入數據,計算得 Fs 值為 6438N,擴大為 6500N。

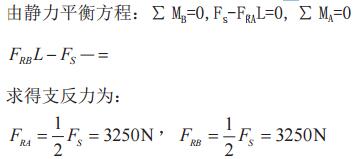

在 xoy平面內,工件受到集中力 Fs、卡盤和頂尖的作用力,其受力情況可以簡化為如圖 7的簡支梁。此處,為了容易理解,將坐標軸的名稱進行了相關處理。

圖 7 xoy 平面上力的分布

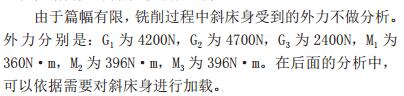

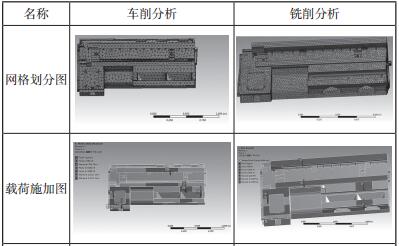

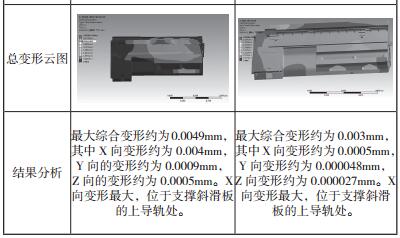

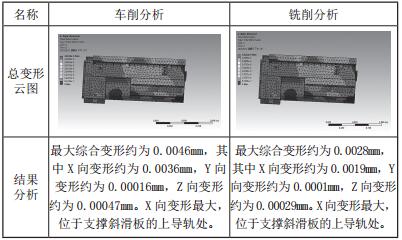

在 ANSYSWorkbench 靜力學分析模塊上進行仿真求解,得到斜床身的總變形云圖和 X、Y、Z 方向的變形云圖,對分析結果進行處理,具體見表 1。

表 1 斜床身結構改進前靜力學分析結果

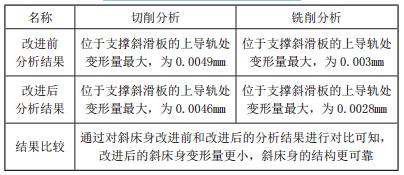

2.4 結構改進及有限元分析

針對上述有限元分析結果,對斜床身的上導軌進行結構改進,對上導軌進行加厚、加寬處理。在 ANSYSWorkbench 靜力學分析模塊上進行仿真求解,得到斜床身的總變形云圖和 X、Y、Z 方向的變形云圖,對分析結果進行處理,具體見表2。

表2 斜床身結構改進后靜力學分析結果

2.5 結構分析結果對比

通過對斜床身改進前和改進后的分析結果進行對比可知,改進后的斜床身變形量更小,斜床身的結構更可靠,具體見表 3。

表 3 斜床身結構分析結果對比表

3、 結論

針對 MJ-520MC/Y 數控車銑復合加工中心的斜床身進行高剛性設計分析,探討建立有利于仿真分析的數字樣機的方法;對斜床身數控車銑復合加工中心的受力情況進行分析,得出斜床身的載荷參數;運用有限元方法對斜床身零件進行靜力學分析,得到斜床身靜態特性,探討外部靜力載荷對斜床身應力應變的影響;提出了斜床身改進優化的基本思

路,并通過分析結果對斜床身進行結構改進并進行分析對比,得知對斜床身改進的斜床身變形量更小,斜床身的結構更可靠。這為斜床身車銑復合加工中心的結構設計與改進提供技術支持。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com