高精密臥式加工中心結構的保質設計

2016-9-1 來源: 山東大學機械工程學院等 作者:韓玉勇 苗付標 李自強 楊朝全

摘要: 以高精密臥式加工中心關鍵部件的設計為例, 闡述了保質設計通用技術及模塊化產品通用規劃設計技術在高精密制造加工設備設計中的應用。

關鍵詞: 高精密加工中心; 結構優化; 保質設計

近年來, 隨著世界機床市場不斷向高速、高精、復合、智能、環保等方向發展, 加工中心技術的應用研究成了機床裝備業的重大課題。特別是航空航天、造船、軍工和模具制造等國家戰略性重點行業的大力發展, 解決復雜平滑空間曲面的中小型殼體、箱體類零件的高精密制造加工設備日益顯示出其強大的能量。高精度臥式加工中心在國內外已是市場需求的主流產品, 注重其在機械結構設計和控制系統方面的結合, 完善保質設計通用技術及模塊化產品通用規劃設計技術, 實現多尺度、多因素系統的保質設計, 對于實現產品的創新突破具有重要的意義[1] 。

1、機床主要技術參數

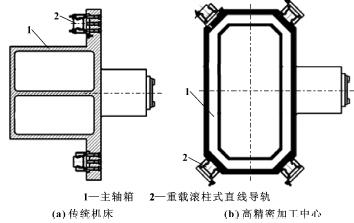

圖1 所示機床是某公司與某大學合作開發的一臺集現代控制、精密測量、CAD/ CAM 等于一體的高精密臥式加工中心。該機床是典型的以工序集中為原則、具有復合加工技術的高端數控裝備產品[2] 。機床主要性能參數: 主軸轉速25 000 r/ min、定位精度0.005 mm/1 000 mm、重復定位精度0.003 mm/1 000mm, 達到了精密數控機床世界先進標準。該機床已在上海第八屆中國數控機床展覽會(CCMT2014)、北京第十三屆中國國際機床展覽會(CIMT2013) 上展出。

圖1 TH63100 高精度臥式加工中心

2、高精密臥式加工中心設計關鍵技術

2.1 結構采用擁有自主產權的技術設計

2.1.1 加工中心主軸箱垂向導軌采用獨特的支撐結構[3]

傳統臥式加工中心系列機床的主軸箱垂向運動裝配結構圖如圖2 (a) 所示。主軸箱1 由2 條重載滾柱式直線導軌副2 支撐運動, 但安裝位置卻在床身(立柱) 前面、主軸箱的兩側, 這樣對機床主軸箱在垂直平面內垂向運動角度偏差將會造成較大影響, 機床的剛性差, 從而影響機床加工精度。該加工中心主軸箱1 采用蜂巢筋板夾心、雙層薄壁矩形管狀結構的鑄件(高強度球墨鑄鐵QT600?3), 4 條重載滾柱式直線導軌副2 安裝基面與主軸箱的四側面呈45°夾角(見圖2 (b) )。垂向導軌支撐結構不但增強了機床的剛性, 還會極大地減少主軸箱在縱向垂直平面內運動角度偏差, 從而使主軸箱穩定性得到了加強, 提高了機床加工精度。

圖2 主軸箱導軌支撐結構對照圖

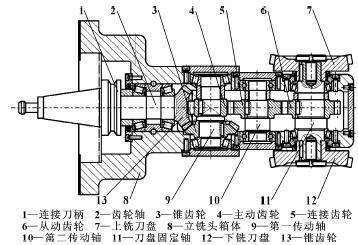

2.1.2 雙輸出主軸附件頭結構確保了加工效率的提高[4]

一般臥式加工中心均不配置附件銑頭結構, 且常規附件銑頭外形尺寸太大, 銑頭主軸中心距離機床立柱導軌面太近, 銑頭的頸部短, 不能深入箱體內部加工, 因而不能滿足許多用戶的特殊加工要求。該加工中心配備了具有知識產權的雙輸出主軸附件銑頭(見圖3), 通過增加兩個傳動軸9 和10 的傳遞, 在常規附件銑頭的基礎上不僅將銑頭軸中心到加工中心主軸端面距離加長, 其外形也比一般的附件銑頭小, 從而擴大了加工范圍。同時實現了雙輸出主軸, 提高了加工效率。尤其適合特殊場合, 如火車配件鉤尾框等零件的加工。

圖3 雙輸出主軸附件頭結構圖

2.2 傳統結構采用國際流行設計方案

2.2.1 機床床身采用正T 形一體化設計

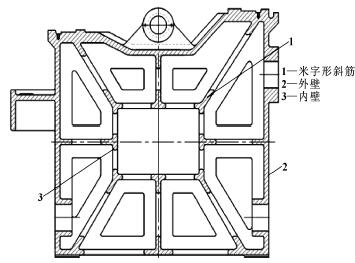

該加工中心Z 向導軌所在的前床身和X 向導軌所在的后床身組成正T 形一體化結構, 且前后床身均采用內外雙壁加米字形斜筋設計(見圖4)。通過建立機床床身的有限元模型進行分析, 證實該結構最好地實現了精密機床的高剛性及高穩定性要求[5] 。見圖5。

圖4 內外雙壁加米字形斜筋結構

圖5 機床床身有限元分析圖

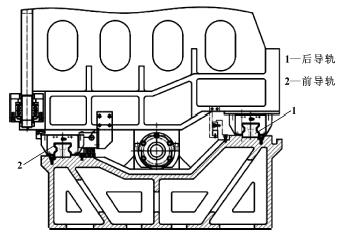

2.2.2 X 向床身導軌采用前低后高階梯結構設計

立柱移動所在的X 向2 條導軌采用國際流行的前導軌低后導軌高的階梯結構(見圖6), 利用絲桿安裝位置越靠近機床重心越省力的原理, 在保證Y 軸強度的情況下, 大大減輕了移動部件立柱的質量, 從而可獲得更高的加速性能。并且該結構在機床未切削時可以使立柱和主軸箱部件有前傾趨勢, 該趨勢剛好抵消機床切削時產生的切削抗力, 增強了機床克服傾覆力矩的能力[6] 。

圖6 床身導軌前低后高階梯結構

2.2.3 托盤夾緊及交換結構采用了液壓控制設計

托盤采用4 個90°錐臺設計, 通過液壓夾緊機構使卡爪拉釘拉緊, 保證4 個錐臺面緊密貼合, 定位精度高, 液壓拉緊力大, 能夠承受強力切削, 達到平穩無振動。托盤交換器采用液壓差動升降技術及回轉油缸串聯、液壓緩沖結構設計, 實現了交換速度快、負載能力強和定位準確的性能[7] 。

2.3 高精密數控旋轉工作臺的應用確保了加工精度

該加工中心采用閉環高精密數控旋轉工作臺結構, 確保了精密級的重復定位精度, 工作臺的回轉精度保證為≤3″, 從而最終實現了此產品的高精密度和復合加工功能, 達到了精密數控機床的國際先進水平。

3、工藝路線的優化

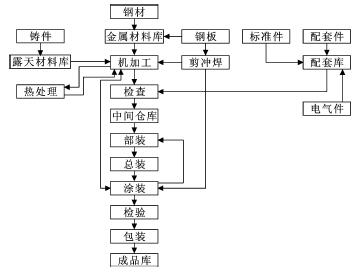

綜合考慮生產過程穩定性以及制造成本, 緩解機床零件加工、裝配過程中工藝方案不合理以及隨機性故障引發的產品生產周期問題, 結合制造企業實際,特制訂如圖7 所示的工藝路線。

圖7 產品工藝路線圖

4、結論

高精密臥式加工中心技術含量高, 屬高端裝備產品, 是制造業的支柱性產品, 也是機床制造業的發展方向。該產品技術先進、附加值高, 是適合我國裝備制造業需要和開拓國外市場的優先產品, 符合國家及山東省振興基礎裝備制造業、發展關鍵制造技術的發展規劃[8] 。其設計經驗值得人們借鑒和推廣。只有吸收和發明相結合, 才能進行深層次的技術創新。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息