異型深孔內腔曲面加工裝置的分析與研究

2016-8-18 來源:中北大學機電工程學院 北方通用動力集 作者:張保平 關世璽 鄭福祥 郭巨壽

摘要:為了解決現代深孔加工技術領域中具有復雜內腔曲面的異型深孔零件難以加工的問題,以連鑄結晶器內腔曲面為例,針對復雜內腔曲面的加工工藝進行了深入研究,并創新設計與研制開發了一套用于異型深孔內腔曲面機械加工的裝置。利用ANSYS Workbench對裝置進行了振動特性分析,得到了其固有頻率和關鍵件的變形頻響函數曲線,保證裝置在遠離可能發生共振區域的頻率內穩定運行。該裝置彌補了國內外在異型深孔加工領域中的不足,具有推廣應用價值。

關鍵詞:異型深孔;內腔曲面;加工工藝

O、 引言

結晶器是鋼鐵行業大型連鑄機的重要關鍵部件,影響著連鑄機的生產率,因而被喻為連鑄機的心臟?。目前,大型連鑄機大都采用國外引進技術,但結晶器屬于消耗品且消耗量大,進口價格相對昂貴,連同連鑄機全部依靠進口不太經濟。方坯結晶器具有著復雜的內腔曲面,對已使用過的結晶器進行修復,其使用壽命并不低于新結晶器,因此我們力求做到更好的修復結晶器。目前國外主要是對結晶器銅板材料及鍍層進行深人研究,在結晶器修復方面已經采用了較為先進的冷氣動力噴涂修復技術【2j。國內多數企業采用的修復加工方法主要是機械切削擠壓成型加工法和罐內爆炸成型修復技術口引,但這些技術對于生產裝置的要求都過高,實用性差,造成企業生產成本升高,制約了企業的經濟效益和技術進步。

隨著鋼鐵企業生產能力的不斷擴大,結晶器的需求量會越來越大,因此需要一種全新的用于復雜內腔曲面的專用工藝方法和裝置來取代現有的工藝方法,以修復結晶器銅管,延長使用壽命,提高生產率,降低生產成本具有十分重要的意義‘61。

1、零件結構分析

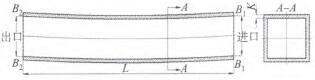

如圖1所示為內腔為弧形的方坯結晶器結構簡圖。B。一日。截面為進口,B:一曰:截面為出口。該結晶器的工藝性特點為:①弧形軌跡:從圖1中可以看出方坯結晶器具有兩個弧形內腔曲面,其半徑為8000mm;即任一橫截面為一連續的曲線,任一縱截面由直線構成;②異型深孔:該結晶器為帶有雙錐度的異型深孔,圖1中所示兩個曲面為連續錐度曲面,另外兩個為連續錐度的直面,即進口至出口的錐度由大到小變化;③方形(非圓形):圖中方坯結晶器任一縱截面為一正方形,其中進口尺寸為165×165mm,出口尺寸為164×164mm。結晶器銅管總長£為900mm,壁厚K為15mm.

圖1 方坯結晶器的結構示意圖

2、機械加工工藝研究

方坯結晶器大多采用純銅或銅合金的材質,對于圖l所示內腔為弧形且帶錐度的方坯結晶器,其加工技術是最大的瓶頸,通常很難采用普通機床和常規工藝方法來加工071。考慮到方坯結晶器的內腔結構和通道線形特點,在具體加工曲面、錐面等異型曲面時,采用仿形靠模銑削加工原理,實現對截面為方形,軌跡為任意曲線的結晶器銅管內截面的高效加工。

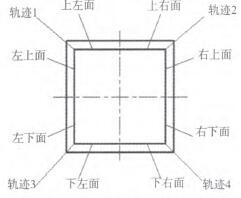

仿形靠模銑削加工是以仿形靠模作為二類工具來進行加工的舊J。仿形加工屬于相切法的成型運動,銑削刀具采用立式面銑刀和立式圓柱銑刀,以左右弧形導軌為仿形靠模分八次走刀完成方坯結晶器各個面的加工。其中立式面銑刀用來加工結晶器四個面中的上下兩個平面,分四次走刀實現上左面l、上右面2、下左面3、下右面4四種軌跡面的加工;立式圓柱銑刀用來加工結晶器四個面中的左右兩個曲面,分四次走刀完成左上面5、左下面6、右上面7、右下面8四種軌跡面的加工。其加工面示意圖如圖2所示。

圖2 加工面示意圖

3、異型深孔內腔曲面加工裝置的開發設計

3.1異型深孔內腔曲面加工裝置結構

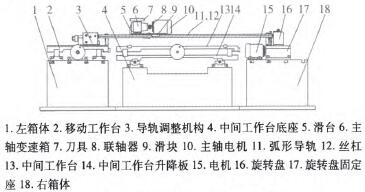

根據上述結晶器銅管的機械加工工藝,所創新設計及研制開發的異型深孔內腔曲面加工裝置必須有以下要求:①符合零件的加工要求,符合金屬切削機床的基本結構和原理;②具有異型深孔加工機床特性;③可加工零件截面尺寸在200mm×200mm以上,深度1000mm一1500mm;④銑削加工后工件尺寸精度達到H9以上,表面粗糙度達到舶3.2以下。因此,開發設計了圖3所示的異型深孔內腔曲面加工裝置,具有以下特點:

①導軌為弧形導軌,且弧度與被加工零件左右兩側曲面的弧度相同,起到靠模的作用。

②導軌的安裝形式為兩端固定的簡支梁形式,且可自由調整位置。

③適用于截面為方形、軌跡為任意曲線的異型深孔內表面的銑削加工。

④整套裝置結構簡單,易加工制造,裝拆零件方便。

圖3異型深孔內腔曲面機械加工裝置結構圖

3.2裝配連接

異型深孔內腔曲面機械加工裝置主要包括左右箱體、中間工作臺底座、左中右三個工作臺、導軌左右固定及調整座、工件支撐平臺、弧形導軌、絲杠、主軸變速箱及主軸電機、專用刀具、電機及控制系統等。

左箱體1、中間工作臺底座4、右箱體18作為整套裝置的工作臺,起固定和減震作用;左箱體上裝有移動工作臺2,用來實現導軌調整機構的前后移動,便于加工工件的裝卸;中間工作臺13和中間工作臺升降板14安裝在中間工作臺底座上,用來裝夾被加工工件和調整工件在裝置中的位置;右箱體上裝有旋轉盤固定座17和旋轉盤16;導軌調整機構3和旋轉盤16用來調整弧形導軌11和絲杠12的角度和高度;主軸變速箱6通過聯軸器8與主軸電機10聯接;變速箱上裝有刀具7,安裝在滑臺5上,滑臺與滑塊9連接,通過與弧形導軌11和絲杠12的配合來實現弧形運動,從而實現仿形銑削加工;電機15為整臺裝置的控制系統。

3.3異型深孔內腔曲面加工裝置工作原理

由加工零件的結構分析可知其具有四個形狀各異的內表面,因此要制定詳細的加工方案。異型深孔內腔曲面加工裝置在加工時分兩次裝夾零件:

(1)第一次裝夾零件:主軸變速箱上安裝立式面 銑刀,加工如圖2所示的上左面、上右面、左上面和右上面。

①上左面的加工:以左側弧形導軌為加工軌跡,首先按照零件內孑L左側曲面的弧度要求,調整左側弧形導軌,使其與左側弧形曲面平行;然后按照零件上表面的錐度要求,通過導軌調整機構調整弧形導軌端部的上下位置,使導軌上表面與零件上表面平行;最后將主軸變速箱移至最左側緊固,啟動電機開始加工。

②上右面的加工:以右側弧形導軌為加工軌跡,按照零件內孔右側曲面的弧度要求,調整右側弧形導軌,使其與右側弧形曲面平行;導軌的上下位置不變,移動主軸變速箱至最右端位置后緊固。啟動電機開始加工。

更換主軸變速箱上的立式面銑刀為立式側面銑刀,進行左上面和右上面的加工。

③左上面:同①調整曲線導軌位置,移動主軸變速箱至最左端位置后,啟動主軸電機和絲杠電機,開始加工。

④右上面:同②調整曲線導軌位置,移動主軸變速箱至最右端位置后,啟動主軸電機和絲杠電機,開始加工。

(2)第二次裝夾零件:加工下左面、下右面、左下面和右下面。

將零件沿縱向平面內翻轉180。,大小端左右更換位置后定位夾緊,按照第一次裝夾零件的程序和操作步驟執行,完成⑤下左面、⑥下右面、⑦左下面和⑧右下面的加工,即⑤和①、⑥和②、⑦和③、⑧和④的操作步驟相同。

4、異型深孔內腔曲面加工裝置的振動特性分析

4.1 異型深孔內腔曲面加工裝置有限元模型的建立

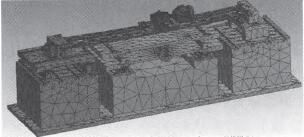

首先通過Soli“orks建立異型深孑L內腔曲面加工裝置的三維模型,然后通過Solidworks與ANSYS work.bench的接口將模型導人到ANsYs workbench中。在劃分網格之前,先要檢查導人的模型能達到仿真的基本要求,然后對模型結構進行材料屬性定義,定義材料密度為7800kg/m3,彈性模量為2.07×10¨N/m2,泊松比為0.3。模型中大部分零件采用自由網格劃分,對于結構強度較低的部件如導軌、絲杠等實施了細劃網格。異型深孔內腔曲面加工裝置有限元模型如圖4所示,其中包含276461個節點,145773個單元。

圖4異型深孑L內腔曲面加工裝置有限元模型

4.2異型深孔內腔曲面加工裝置的模態分析

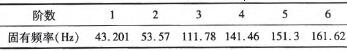

在進行模態分析分析前,需要對模型施加載荷與約束,選取模型左、中、右三個工作臺底座下與地面接觸的面進行位移約束。根據異型深孔內腔曲面加工裝置的運行規律,結合模態分析理論,提取前6階模態進行分析,每階振型都有不同的意義一】。異型深孑L內腔曲面加工裝置的模態分析在ANsYsworkbench下進行,通過計算得到前6階固有頻率,如表1所示。

表1模態分析固有頻率

表1顯示的是模態分析中的各階固有頻率,異型深孔內腔曲面加工裝置在各階頻率范圍內的振型如圖5所示。

a)一階模態變形云圖

b)二階模態變形云圖

(C)三階模態變形云圖

(d)四階模態變形云圖

(e)五階模態變形云圖

(f)六階模態變形云圖

圖5模態分析變形云圖

由于異型深孑L內腔曲面加工裝置包含的零部件較多,空間結構較為復雜,因此在求解模態分析過程中存在有局部模態【l0|。從圖5中的模態分析變形云圖可以看出,各階振型的變形和變形大小都不同。異型深孔內腔曲面加工裝置第1階固有頻率為43.201Hz,其模態振型的主要變形為弧形導軌與絲杠沿z軸向上振動,如圖5a所示,最大變形為7.77mm。第2階固有頻率為53.57Hz,其模態振型的主要變形為導軌與絲杠沿y軸正方向翻轉扭動,如圖5b所示,最大變形發生在電機與主軸變速箱的頂端,變形量為8.6392mm。第3階固有頻率為111.78Hz,其模態振型的主要變形為導軌與絲杠沿y軸負方向翻轉扭動,如圖5c所示,其變形量分布較廣,最大變形為10.42mm。第4階固有頻率為141.46Hz,其模態振型的主要變形為導軌與絲杠沿z軸上下擺動,如圖5d所示,最大變形發生在電機尾部,變形量為13.398mm。第5階固有頻率為151.3Hz,其模態振型的主要變形為絲杠沿),軸左右擺動,如圖5e所示,最大變形量為26.072mm。第6階固有頻率為161.62Hz,其模態振型的主要變形為絲杠沿彳軸上下擺動,如圖5f所示,最大變形量為27.525mm。綜上所述,弧形導軌、絲杠、主軸變速箱、電機以及與導軌連接的滑塊、滑臺是主要變形區域,而這些部件都直接影響著零件的加工精度和進給系統的正常運行,為了避免由于共振現象影響異型深孔內腔曲面加工裝置的正常工作,必須盡量避開這些容易發生共振的頻率。

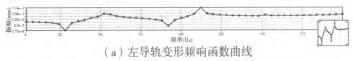

4.3異型深孔內腔曲面加工裝置諧響應分析

模態分析反應的只是異型深孔內腔曲面加工裝置的固有頻率和振型,不同頻率的外力對裝置振動的影響不同,而諧響應分析能直觀的看出裝置在不同頻率外力作用下的振動特性¨1|。在模態分析的基礎上對異型深孔內腔曲面加工裝置進行諧響應分析,由模態分析結果可知整套裝置的主要變形區域為導軌和絲杠,為了能更好的了解異型深孔內腔曲面加工裝置的振動特性,現對導軌和絲杠進行諧響應分析。施加的激振力主要來源于電機的輸出轉矩,轉矩大小為95N·m,頻率選擇范圍為0—100Hz,得到變形與頻率的關系如圖6所示。

圖6變形頻響函數曲線

從圖6中可以看出,在外部載荷的激勵下,導軌與絲杠在裝置的各階頻率處均產生不同的響應,且在第3階固有頻率處響應最大,左右導軌和絲杠變形的最大值分別為0.9716mm、0.281mm、0.458mm,說明異型深孑L內腔曲面加工裝置對頻率為112Hz的外載荷感應比較明顯。

5、結論

(1)通過對具有復雜內腔曲面的異型深孔零件加工工藝的分析與研究,創新設計并研制開發了一套能夠滿足加工要求的異型深孑L內腔曲面機械加工裝置,解決了異型內腔曲面難以加工的問題,特別是截面為方形、軌跡為任意曲線的異型深孔內表面的機械加工。該裝置結構簡單、裝卸零件方便,具有推廣應用價值。

(2)利用ANSYS Workbench對異型深孔內腔曲面加工裝置進行了振動特性分析,模態分析得出了異型深孔內腔曲面加工裝置的前六階固有頻率,而低階固有頻率周圍是容易產生共振的區域,因此為了防止共振現象導致異型深孔內腔曲面加工裝置無法正常運行,應使裝置在工作時避開低階固有頻率的區域。諧響應分析反應的是在外界載荷的作用下結構變形的情況,因此在選擇外載荷時應選擇遠離變形量較大的頻率范圍。

[參考文獻】

[1]李建超,王寶峰.連鑄結晶器錐度設計[J].鞍鋼技術,2014(2):l一6.

[2]史興隆,佟錚,丁彥軍,等.管式連鑄結晶器爆炸成形與修復質量分析[J].鍛壓技術,2011,36(6):47—50.

[3]張俊寶,梁永立,章華兵.冷氣動力噴涂技術修復連鑄結晶器應用研究進展[J].寶鋼技術,2011(5),23—29.

[4]郭順興,閻建設.連鑄鋼坯用結晶器銅管及其生產技術[J].有色金屬加工,2002,3l(6):17—21.

[5]于盛發,閆鴻浩,李曉杰.罐內爆炸成型技術在修復結晶器中的實驗研究[J].實驗力學,2008,23(1):83—88.

[6]關世璽,唐家鵬,關波,等.弧形方孔切削加工裝置及加工弧形方孔的方法:中國,201310423443.7[P].2013—12—25.

[7]葉旭明.一種針對復雜內曲面磨削裝置的研究與設計[J].制造技術與機床,2005(1):43—44.

[8]陳廣娟,劉寶林.模具復雜型面加工現狀及未來發展[J].現代制造技術與裝備,2007(6):27—28.

[9]陳國榮,唐紹華.振動電動機主軸的動態有限元分析[J].現代制造工程,2009(12):56—59.

[10]姚曉坡,劉德平,高建設,等.基于ANSYs workbench的加工中心動態特性分析[J].機床與液壓,2013,41(15):164一167.

[11]韓春勝,孫皆宜.6.Pus并聯機床的動態特性分析[J].機械設計與制造,2013(6):16l—164.(編輯李秀敏)

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息