摘要:提出了一種基于球桿儀的主軸熱誤差檢測新方法用于五軸數控機床主軸熱誤差的便捷檢測。該方法借助五軸數控機床的兩個旋轉軸分別單獨運動,實現兩個正交圓或圓弧構成的球桿儀空間軌跡測量;采用最小二乘方法對測量數據進行處理,求解主軸空間位置;通過初始狀態和經過一定時間間隔測量多組數據,分離得到相應時間段的主軸熱誤差,包括1個軸向熱伸長和2個徑向熱誤差。以雙轉臺五軸數控機床為例,從安裝方法、測量步驟和辨識原理等方面介紹基于球桿儀的主軸熱誤差檢測方法,并與ISO 230-3中的5點法進行了對比實驗。實驗結果顯示:該方法的辨識結果與5點法測量結果的平均相對偏差小于15.8%,驗證了本文方法的可行性和有效性。該方法測量裝置簡潔,便于攜帶、安裝和測量,測試結果可為五軸數控機床主軸熱誤差補償提供依據,從而有效地提高機床的加工精度。

關 鍵 詞:五軸數控機床;主軸;熱誤差;誤差測量;球桿儀

1 、引 言

機床熱誤差是指機床加工過程中由機床各部件溫升和環境溫度擾動而引起的熱變形,其會導致刀具切削點與工件間原來的相對位置產生變化,從而引起加工誤差。大量研究表明,熱誤差是引起機床加工誤差的最大誤差源之一[1]。其中,主軸又是熱誤差的主要來源[2]。因此,通過對數控機床主軸進行熱誤差檢測和補償對提高機床加工精度具有顯著效果。

由于熱變形主要熱源的變化規律比較復雜,故不易直接對其引起的熱誤差進行識別及補償。因此,有不少學者提出通過測量機床的溫度場信息和熱變形信息,建立機床熱變形與溫度場變化之間的數學模型來間接地對熱誤差進行預測。縱觀現有關于機床熱誤差的研究,預測建模方法主要有:多元線性回歸[3]、人工神經網絡(Aritificial Neurial Net,ANN)建模[4-6]、支持向量機(Support VectorMachine,SVM)模型[7-10]、貝葉斯網絡模型[11-12]、蟻群算法[13]、動態遞歸模型[14]、灰色神經網絡[15]等。值得注意的是,在對主軸熱誤差進行建模和補償前需要得到主軸熱誤差的具體數據。因此,首先要對主軸熱誤差進行檢測。Mayr等[16]對機床熱誤差檢測的研究現狀作了全面的綜述;國際標準ISO230-3[17]對機床熱效應的確定作了詳細規范,包括檢驗常用工具、檢測方法、主軸熱誤差檢測工況等;Pahk和Lee[18]采用ISO 230-3中5點法對機床主軸的5個自由度誤差進行檢測;林偉青等[10]采用激光位移傳感器直接測量主軸熱伸長和徑向熱變形;張毅等[15]采用位移傳感器采集數控車削加工中心Z軸和X 軸方向的熱誤差數據。

通常采用激光測量系統或球桿儀測量系統對機床幾何誤差進行測量,而機床熱誤差則常采用傳感器或觸發式測頭進行測量。但采用兩種不同的測量儀器檢測機床誤差,無疑將增加經濟成本、并且儀器攜帶也不方便。針對上述問題,Srinivasa等[19]提出采用球桿儀對機床主軸熱誤差進行測量,但其測量過程需要4個球桿儀。Yang等[20]提出了基于球桿儀的主軸熱誤差測量方法,其測量過程只需1個球桿儀,但測量軌跡為3個平動軸聯動構成的半球形螺旋軌跡,需通過空間矢量幾何關系辨識分離出主軸的熱誤差。Delbressine等[21]根據球桿儀的空間半球分布的25個測點,通過矢量點積運算辨識主軸的3D位置誤差矢量,從而求解熱誤差。商鵬[22]提出了采用球桿儀對主軸熱漂移誤差進行測量。該方法將球桿儀傾斜安裝,旋轉軸C軸運動,其測量掃過區域為一圓錐面;然后從原始測量數據中任意選取三點,根據空間幾何關系,反求主軸端熱漂移。該方法較簡單直觀,但所選3個采樣點之間的距離往往不容易精確獲得。

鑒于此,本文基于球桿儀的便攜性和易于安裝的優點,提出一種較為精確的基于球桿儀的五軸數控機床主軸熱誤差檢測方法。該方法利用球桿儀進行空間軌跡測量,基于最小二乘法對測量數據進行處理,得到主軸刀具切削點的實際空間位置。最后以一定的時間間隔進行多次測量,得到相應時刻的主軸熱誤差,包括1個軸向熱伸長和2個熱漂移誤

差。文中對本文方法與ISO 230-3中5點法進行了對比實驗,驗證了所提檢測方法的可行性和有效性。

2 、基于球桿儀的主軸熱誤差檢測原理

球桿儀已廣泛應用于機床運動精度的評價和診斷,如通過測量平面圓軌跡來評價機床的圓度、垂直度、直線度和反向間隙等。隨著多軸數控機床的應用,球桿儀的測量軌跡向多樣化發展,即用戶可以自定義空間測量軌跡,借助球桿儀的這一功能,本文提出一種基于球桿儀的五軸數控機床主軸熱誤差檢測方法。

該測量方法的原理是:根據球桿儀的空間軌跡測量功能,令五軸數控機床的兩個旋轉軸分別單獨運動,以實現空間兩個正交圓(或圓弧)測量軌跡;采用最小二乘法對測量原始數據進行擬合,獲得兩個圓(或圓弧)的實際圓心,從而得到主軸刀具切削點的實際空間位置。最后,通過初始狀態測量和經過一定時間間隔測量得到的多組數據,獲得不同時

刻主軸刀具切削點的實際空間位置,計算出其與參考時刻間隔Δt的位置偏差(δx,δy,δz),即為機床主軸Δt相對應的熱誤差,它們分別為軸向熱伸長和沿其它兩個方向的熱漂移。

常規的球桿儀測量方法均直接以球桿儀桿長方向的測量值作為分析數據,而本文方法是通過球桿儀的測量數據間接得到被測圓弧的中心位置,從而得到主軸的空間位置。這是球桿儀測量功能的一種新的拓展。

為了減小安裝誤差對測量結果的影響,采用球桿儀兩端支座一次安裝的方法。即當第一次測量完后,僅拆下球桿儀,兩端支座不拆除,待下一次測量時,先關掉主軸轉速,然后再把球桿儀安裝到其兩端支座上,這樣可以確保多個時刻測量時的安裝誤差基本一致,故可設為常量,在辨識過程中它們可以相互抵消,以減小安裝誤差對辨識結果的影響。注意:為了實驗儀器和實驗操作人員的安全,每次測量完成后,打開主軸轉速前,必須拆下球桿儀。

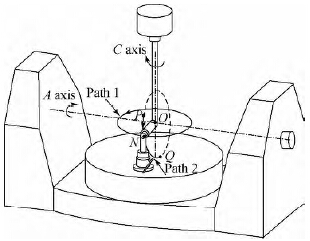

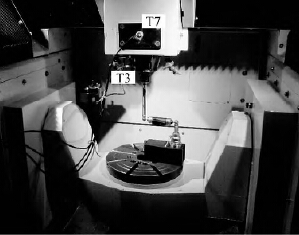

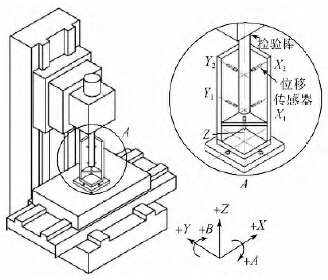

下面以雙轉臺五軸數控機床為例,詳細介紹其檢測原理,如圖1所示。安裝球桿儀兩端支座時,A 軸和C 軸處于回零狀態,假設O 點為A 軸和C 軸的軸線交點,并使桿長方向直線ON 沿Y軸方向。測量時,以圖1所示位置為球桿儀的安裝位置。

測量步驟:首先使C 軸沿逆時針方向旋轉一周,測量軌跡從N 點重回N 點,完成路徑1的測量;然后A 軸順時針運動,從N 點到達P 點,準備路徑2的測量;最后A 軸逆時針運動,從P 點運動到Q 點,完成路徑2圓弧軌跡。其中路徑2的測量范圍需根據機床結構和測量安裝位置來決定,注意防止碰撞。每隔一定時間測量一次,即重復以上步驟,完成路徑1和2的球桿儀的空間軌跡測量。可見,此測量方法僅需一次安裝,便可完成兩條路徑的空間軌跡測量;并且安裝較容易,測量路徑簡單、直觀。

圖1 基于球桿儀的主軸熱誤差測量原理

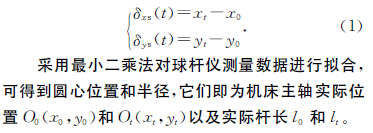

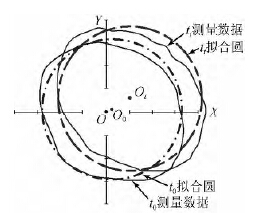

圖2為球桿儀主軸熱誤差辨識原理圖。安裝時設球桿儀安裝點O 的理論位置為零點,球桿儀的桿長為L。以測量路徑1為例:在t0時刻,球桿儀安裝點O 的實際位置為O0(x0,y0),實際桿長為l0;經過時間t后,由于機床主軸熱變形的影響,球桿儀的安裝點O 的實際位置為Ot(xt,yt),實際桿長為lt。因此,從t0到tt,機床主軸沿X軸和Y 軸方向的熱漂移可表示為:

圖2 主軸熱誤差辨識原理

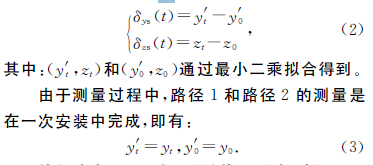

同理,處理路徑2的測量數據。因此,從to 到tt,機床主軸沿Y 軸方向的熱漂移和Z 方向的軸向熱伸長可表示為:

值得注意的是,受機床結構的影響,路徑2的測量范圍很難覆蓋整個圓周;而從擬合角度講,測量圓周角度范圍越大,擬合精度越高。因此,為了提高路徑2測量數據的擬合精度,可以將路徑1測量數據的擬合結果yt和yo代入路徑2進行擬合,以減少相應的未知量,從而提高擬合精度。

3、 實驗及結果分析

為了驗證所提方法的可行性和可靠性,采用ISO 230-3中的5點法進行對比實驗。依據ISO 230-3中數控機床熱誤差的測試標準,建立雙轉臺五軸加工中心的主軸熱誤差檢測環境,檢驗過程中,主軸以與最大恒定轉速成某一比例的速度恒定轉動。

3.1 球桿儀測量實驗

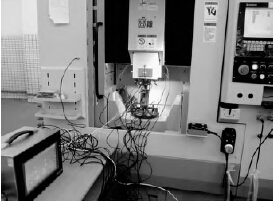

基于球桿儀的五軸加工中心主軸熱誤差測量實驗如圖3所示。除T3、T7外,溫度傳感器還有環境溫度監測器T14和水冷卻機中冷卻液溫度監測器T16。實驗設定主軸轉速S=14 000r/min。打開機床轉速前設為to時刻,開始測量第一組數據;打開機床轉速后,前1h每隔8min測量一次;后半段每隔20min測量一次。每次測量所需時間約為1min,檢測實驗總歷時約為160min。

圖3 基于球桿儀的主軸熱誤差測量實驗

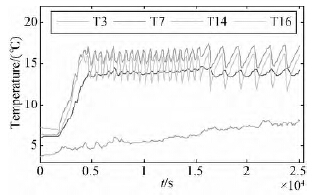

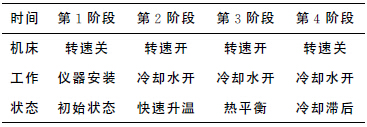

圖4為球桿儀主軸熱誤差測量過程中的溫度變化情況,大致可分為4個階段,如表1所示。在第3階段和第4階段,溫度有明顯、且規律的波動。這主要是由水冷卻機的工作引起的,測量過程中水冷卻機采用固定溫度模式,設置為2/14。即固定溫度為14℃,當水溫低于2℃時,設備制冷停止,但水泵繼續工作,即將水溫維持在設定值的±2℃范圍內。第3階段比第4階段波動頻度高,這是由于當打開轉速時,熱量較多,水冷卻機工作較頻繁。由于本文主要研究熱誤差的檢測,關于溫度與熱誤差關系預測建模在此不詳細展開。

圖4 溫度傳感器讀數

表1 測量過程機床工作狀態

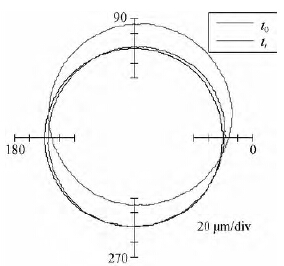

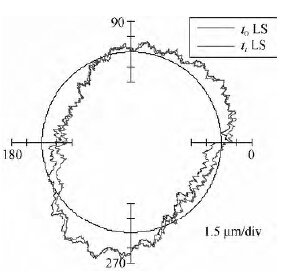

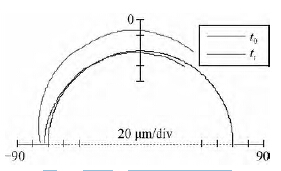

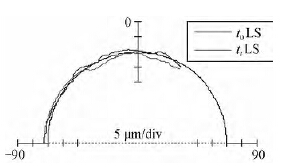

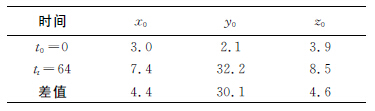

to=0和tt=64min時的球桿儀測量路徑1所得的原始數據如圖5所示;采用最小二乘方法對其進行處理,處理結果如圖6所示;在to和tt時測量路徑2所得的原始數據如圖7所示;同理采用最小二乘法對數據進行處理,結果如圖8所示。基于最小二乘數據處理的圓心擬合結果如表2所示。設to時刻所對應的空間位置為標準位置(其包含安裝誤差),計算其它時刻與to時刻相應參數的差值,它們分別為主軸沿各軸方向的熱誤差。即從to到tt=64min的主軸的熱誤差為(4.4,30.1,4.6)。

圖5 路徑1球桿儀的測量數據

圖6 經最小二乘處理后路徑1數據

圖7 路徑2球桿儀測量數據

圖8 經最小二乘處理后路徑2數據

表2 基于最小二乘球桿儀測量數據擬合結果

同理,對球桿儀測量的其余數據進行處理,可辨識出主軸從開機到熱平衡過程的熱誤差。

3.2 5點法測量實驗

本文采用5點法進行對比實驗。ISO 230-3中的5點法測量原理,如圖9所示。在主軸刀柄上安裝檢驗棒,并在機床工作臺上安裝5個位置測量裝置對檢驗棒進行測量。圖10為基于5點法的雙轉臺五軸加工中心的主軸熱誤差測量實驗現場。實驗設定:主軸轉速S=14 000r/min,檢驗棒材料為優質碳素工具鋼(外徑為12mm,長度為150mm),采用電容式位移傳感器對檢驗棒的位移進行測量。

圖9 5點法測量原理

圖10 5點法測量實驗

3.3 實驗結果分析

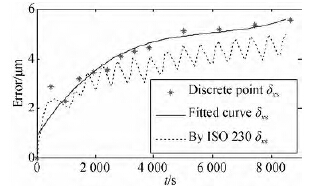

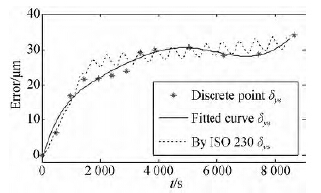

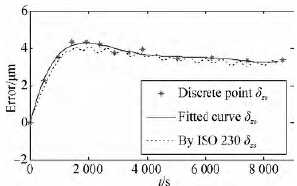

基于球桿儀和5點法的主軸熱誤差測量實驗的辨識結果,如圖11~圖13所示。圖11為主軸沿X 方向的熱漂移,圖12為主軸沿Y 方向的熱漂移,圖13為主軸的軸向熱伸長。由結果可見,基于球桿儀測量辨識結果的擬合曲線與ISO 230-3標準中的5點法的測量結果基本一致,兩者的平均差異小于15.8%。因此,基于球桿儀的主軸熱誤差檢測方法是可行、有效的,可為五軸數控機床的熱誤差補償提供依據。

圖11 主軸沿X 方向的熱漂移

圖12 主軸沿Y 方向的熱漂移

圖13 主軸的軸向熱伸長量

4、 結 論

本文提出一種基于球桿儀的五軸數控機床主軸熱誤差檢測方法。采用球桿儀對五軸機床兩旋轉軸分別單獨運動所形成的空間軌跡進行測量,并利用最小二乘法對測量數據進行處理,以辨識主軸的實際空間位置;通過對不同時刻的多次測量,便可求出相應時刻的主軸熱誤差,包括軸向熱伸長和另兩個方向的熱漂移。通過與ISO230-3中5點法的對比實驗,驗證了該方法的可行性和有效性。實驗結果表明:該方法的辨識結果與5點法測量結果的平均相對偏差小于15.8%,兩者結果吻合較好。該方法具有以下特點:(1)與5點法相比,該方法安裝簡單;(2)測量裝置簡潔、便于攜帶;(3)辨識過程不需要數學模型,原理直觀、簡單易懂。

該檢測方法可較便捷、精確地為五軸數控機床的熱誤差補償提供依據,從而提高機床加工精度。同時,該方法拓展了球桿儀的檢測項目。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com