加工中心進給軸可靠性試驗加載裝置設計與應用

2016-8-17 來源:青海大學機械工程學院 暢青海一機數控機 作者: 張長 段廣云 茍衛東

摘要: 進給軸作為加工中心的關鍵組成部件, 其可靠性水平的高低直接影響到加工中心的加工精度和整機可靠性。提出進給軸可靠性試驗的快速試驗方法, 完成了進給軸可靠性試驗裝置的試驗方案設計。通過進給軸可靠性試驗裝置的搭建, 開展了進給軸可靠性的相關加載試驗,并將該試驗結果與加工中心其他可靠性試驗結果相結合, 通過相應的數據分析軟件, 評定出機床的可靠性量化指標, 暴露加工中心進給系統設計、制造與裝配等方面的缺陷, 以便采取對策和措施指導進給軸單元的可靠性設計, 從而保證進給軸設計和使用過程中的可靠性增長。

關鍵詞: 加工中心; 進給軸; 加載裝置; 可靠性試驗

近年來我國機床行業發展迅速, 國內機床整體水平不斷提升, 取得了許多重要的成就。然而與歐美和日本等高水平機床廠家相比, 我們的產品還存在較大差距, 主要體現在加工精度、運行可靠性、多功能復合等方面。其中, 可靠性是衡量一個產品性能的關鍵指標, 國內機床在這方面的表現卻很難令人滿意, 可靠性水平較低, 在很大程度上影響并限制了加工質量, 從而使用戶在購買加工中心時猶豫不決。欲解決國產加工中心的購買量和滿意度問題, 通過不斷的可靠性試驗研究提高其可靠性是關鍵所在。

加工中心作為機床的典型代表, 其可靠性水平的高低直接影響產品的加工質量, 因此, 如何提高加工中心的可靠性是一個亟待解決的問題。只有不斷地進行加工中心可靠性試驗方法和規范的研究, 提升加工中心的可靠性, 才能不斷提高產品加工的效率和質量。

進給軸單元作為加工中心的重要部件之一, 它承擔了加工中心各直線、回轉坐標軸的定位和切削進給, 其可靠性的高低直接影響加工中心的壽命及其加工工件的精度。因此, 進給軸的可靠性在較大程度上影響加工中心的質量、維修性和經濟性, 提高進給系統的可靠性對加工中心整機使用具有重要的意義。通過對加工中心進給軸進行可靠性試驗研究可以獲得評定其性能的重要指標, 這些指標無論對設計制造進給系統還是對用戶選購加工中心都具有重要的指導意義[1-2] 。

1、加工中心進給軸可靠性試驗方案設計

1.1 加工中心進給軸可靠性試驗的方法

可靠性試驗是實現可靠性設計、評價與分析的一種可靠性研究手段。而對于加工中心這樣復雜的產品, 一般在產品的設計和研制初期存在的潛在失效和故障的殘余量較大, 這也給產品的可靠性提升提供了可觀的空間。另外產品的研制周期已成為市場競爭的焦點, 并且研制產品的數量也較少, 為了在較短時間內獲取可靠性, 不能按傳統的可靠性試驗方法、使用較長時間來獲取,而是采用可靠性加速試驗方式來實現, 通過系統地施加應力, 激發和暴露加工中心產品的薄弱環節。由于可靠性加速試驗目的是引起失效,在試驗樣本數量極少的情況下就能進行, 因此非常適用于像加工中心這樣小批量多品種的產品, 它可以在較短時間內獲取加工中心的故障情況和可靠性特征值。

可靠性加速試驗的目的是在較短的試驗時間內激發出故障, 該技術最早源自20 世紀50 年代的老化試驗, 其理論依據是故障物理學, 通過對故障或失效的研究, 發現和根治故障以達到提高可靠性的目的。在國外, 可靠性加速試驗在電子產品和機電產品的應用和推廣使得產品的可靠性得到很大的提高, 對電子設備采用了高加速壽命試驗并獲得滿意的結果。國內的可靠性加速試驗因為受到試驗方法和試驗設備的限制, 目前還處于探索階段。但該技術在數控機床可靠性試驗方面的應用研究很少。文中將可靠性加速試驗技術應用于數控機床加工中心, 目的是在比較短的時間內找出并消除故障, 提高整機的可靠性。

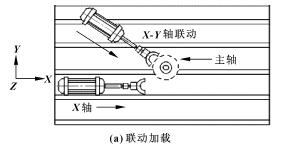

進給軸是機床的關鍵組成部件之一, 其性能優劣直接影響著整個機床的使用。從加工中心的故障統計和分析中可以看出, 加工中心進給系統的故障率較高, 僅次于刀庫系統和主軸系統, 是加工中心的關鍵薄弱環節之一。因此開展進給軸可靠性試驗可以采用模擬機床的實際工作狀態。機床在進行實際加工時,切削力主要為: 主切削力、徑向力、軸向力。如果能模擬實際的主切削力(切削合力), 如圖1 (a) 所示, 對X 軸、Y 軸、Z 軸同步運動進行加載, 實現聯動加載, 可以較真實地反映出機床實際承載狀態。但由于機床空間、試驗裝置(體積、功能)、試驗位置(加載點)、程序控制等因素的影響, 模擬主切削力(切削合力) 不易實現。如果分別對X 軸、Y 軸、Z軸進行單向加載, 如圖1 (b) 所示, 雖然同實際狀態有差距, 但通過加大施加載荷力度和變換加載方式, 在一定程度上也能反映出機床的承載狀態, 而且也可達到可靠性試驗的目的, 同時該方法操作方便、容易實現。所以對進給軸進行可靠性試驗采用單向加載方案[3-4] 。

為了減少可靠性試驗的周期, 系統采用加速試驗的方法, 即對加工中心進給軸加載比實際載荷大的機械應力, 以期激發機床的潛在故障, 從而暴露設計中的薄弱環節, 通過分析手段, 找出故障原因,性增長。

圖1 進給軸可靠性試驗加載方式示意圖

1.2 加工中心進給軸加載試驗總體方案

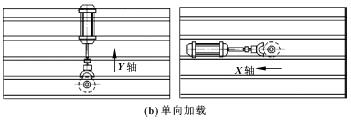

通過以上分析, 加工中心進給軸可靠性試驗采用加速試驗的方法, 在模擬工況載荷條件下, 用可靠性試驗裝置分別對機床的3 個進給軸X、Y、Z 軸進行單項加載, 以求最大程度地激發進給軸的潛在故障。圖2 為該試驗裝置的組成框圖, 主要包括: 加載氣缸、壓力傳感器、加載計數器、氣動控制系統等。該裝置的工作原理是: 氣缸在氣動系統的控制下, 將模擬載荷施加到主軸上的模擬刀具; 通過力、加載計數器等傳感器, 將試驗機床參數和加載試驗數據傳輸到電氣控制裝置, 經由數據采集卡傳輸到試驗PC 機進行進一步的數據分析和處理, 得到相關的可靠性數據; 并將這些數據通過分析軟件建模、擬合、歸納、運算, 從而預測出機床的可靠性指標, 找出發生故障的主要原因和模式, 實現進給系統的整體可靠性增長[5] 。

圖2 進給軸可靠性試驗裝置設計方案

2、加工中心進給軸加載試驗裝置的實現

2.1 試驗裝置氣動系統控制原理

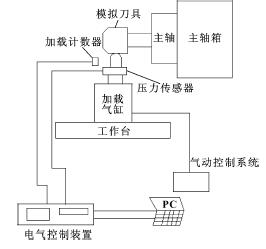

氣缸作為進給軸可靠性試驗裝置的主要設備, 在氣動系統的控制下, 利用活塞的伸縮來實現對3 個進給軸施加載荷, 以期實現加載可靠性試驗的目的。該氣動系統以壓縮空氣為能源, 主要包括三聯件(空氣過濾器、減壓閥、油霧分離器)、電磁閥、電氣比例閥、單向節流閥、消音器等, 其工作原理是: 加載時, 壓縮空氣經由三聯件過濾后, 得到相對純凈干燥的壓縮空氣, 經由電磁換向閥的左腔流出, 經電氣比例閥的調節, 再經單向節流閥進入氣缸的無桿腔, 推動活塞向右運動, 實現進給軸的加載。當加載時間到,電磁閥得電, 機床主軸推動活塞桿縮回, 完成一個循環的加載試驗。具體氣動控制原理如圖3 所示。

圖3 進給軸可靠性試驗裝置氣動系統控制原理

2.2 進給軸可靠性試驗裝置設計

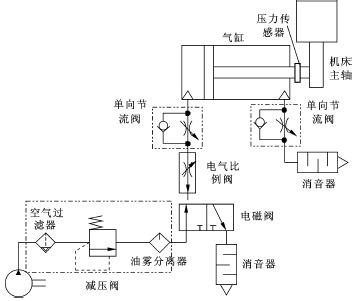

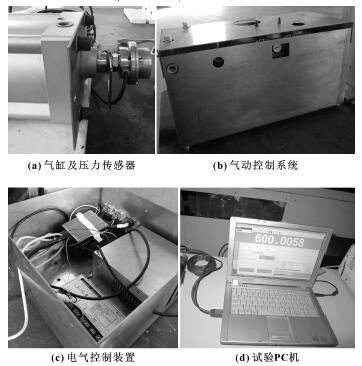

圖4 加工中心進給軸可靠性加載試驗裝置

進給可靠性試驗裝置除了氣動控制系統外, 還包括電氣控制裝置、試驗PC 機及溫度傳感器、壓力傳感器等。其中, 溫度傳感器主要檢測試驗過程中機床電氣柜的溫度情況; 壓力傳感器用來檢測試驗過程中施加給主軸的實際載荷; 電氣控制裝置主要接收來自傳感器的采集數據, 并把這些數據轉換為PC 機能夠識別的數據形式, 同時也將機床試驗時的扭矩、功率等參數傳送到試驗PC 機。最終完整的主軸可靠性試驗裝置如圖4 所示。

3、加工中心進給軸可靠性試驗

進給軸可靠性試驗裝置設計完成后, 結合數據采集處理軟件, 即可以開展可靠性的相關試驗。根據加工中心可靠性試驗規范, 在進行進給軸可靠性試驗之前, 首先應該完成以下相關試驗內容: 機床預運行檢查(主要包括機床各安全防護裝置是否安裝和啟用,并檢驗功能是否正常); 機床精度檢驗(測量X、Y、Z 等軸的位置精度和各軸快速移動速度)。

在以上試驗完成后, 即可開展進給軸可靠性加載試驗, 即在模擬實際工況條件下加大加載載荷, 利用進給軸可靠性試驗裝置對X、Y、Z 3 個進給軸分別進行加載; 并記錄試驗結果。在全部加載試驗結束后,需要立即進行各項精度檢驗, 以驗證加載試驗后機床精度的穩定性。

3.1 試驗內容

(1) 在主軸運轉條件下, 分別對X 軸、Y 軸、Z軸反復施加軸向載荷, 從而考核機床各動作可靠性;

(2) 在機床空運行下, 考核機床規定的換刀、工作臺快速移動和交換動作的可靠性;

(3) 記錄加載各軸時間、機床運行時間;

(4) 檢查機床各類故障, 記錄故障數并分析故障產生的原因;

(5) 試驗結束時完成相關幾何精度和X、Y、Z軸位置精度檢驗, 以檢驗加載試驗后機床精度的穩定性。

3.2 試驗條件及方法

(1) 加工中心處于正常狀態, 潤滑系統、氣動系統、液壓系統和電氣系統均正常;

(2) X 軸加載力應大于0暢75 倍的X 軸最大軸向抗力, 即大于5 100 N; Y 軸加載力應大于0暢75 倍的Y 軸最大軸向抗力, 即大于6 000 N; Z 軸加載力應大于0暢75 倍的Z 軸最大軸向抗力, 即大于3 150 N;

(3) 各軸加載試驗時, 機床空運行和加載工作累計時間約48 h, 包括故障修復時間, 不包括安裝輔助時間;

(4) X、Y、Z 軸加載時的進給速度應不小于300mm/min, 加載刀具轉速應不小于500 r/min;

( 5) 空運行過程中, 加工中心能夠實現最大直徑、最大質量、最大長度的刀具換刀動作, 以期檢驗換刀動作的準確性;

(6) 活塞、加載氣缸、測量裝置等安裝與使用應遵照儀器設備使用規定;

(7) 只有全部加載試驗結束后, 才能進行各項精度檢驗, 并且先檢驗幾何精度, 然后檢驗坐標軸的位置精度;

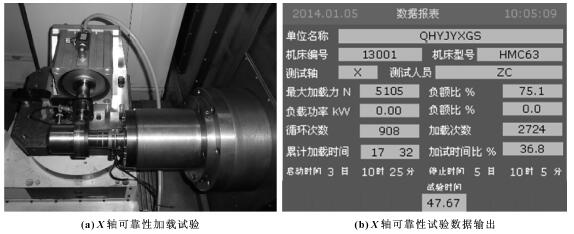

(8) 進給軸加載裝置及測試數據報表見圖5 (圖中以X 軸為例, Y、Z 可靠性試驗及結果輸出類似X 軸)。

圖5 加工中心進給軸可靠性試驗現場圖

3.3 試驗結果及評定

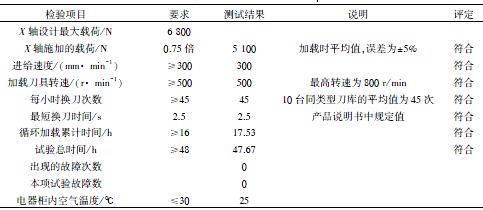

(1) X 軸可靠性試驗結果及評定見表1, Y 軸、Z 軸可靠性試驗結果類似于X 軸, 在此省略;

(2) 記錄加工中心幾何精度和位置精度檢驗結果, 用來評價加工中心的精度穩定性。

表1 X 軸加載試驗結果匯總及評定

備注: 以上試驗結果數據要參與最終可靠性指標計算, 應力求準確!

將以上X、Y、Z 3 個進給軸可靠性試驗結果與其他可靠性試驗結果相結合, 通過分析軟件建模、擬合、歸納、運算,從而預測出機床的可靠性指標, 評定進給軸系統的設計和制造裝配質量, 同時找出發生故障的主要原因, 實現進給軸整體可靠性的增長。

4、結論

系統闡述了加工中心可靠性試驗的必要性和試驗方法, 針對影響加工中心可靠性的關鍵薄弱環節之一進給軸, 提出了進給軸可靠性試驗裝置方案, 完成了試驗裝置的搭建, 并通過對3個進給軸進行一系列的加載試驗, 記錄相應的試驗結果, 并將該試驗結果與加工中心其他可靠性試驗相結合, 通過分析軟件的建模、運算, 評定出機床的可靠性量化指標, 從而評定出進給系統的設計和制造裝配質量。同時可靠性試驗結果可以幫助選擇高可靠度和高安全性的零件, 再通過試驗驗證和不斷改進完善, 提出相應的可靠性增長措施, 以此指導進給系統的可靠性設計, 從而保證進給軸設計和使用過程中的可靠性增長, 對于提高加工中心的整體可靠性有著重要的意義。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息