摘要: 介紹了異型石材車銑加工中心床頭箱箱體雙面鏜孔組合機床,繪制了“三圖一卡”,設計了夾具及剛性主軸的結構尺寸。在流水線上同時完成兩孔的加工,改善了加工精度及保證了相應的位置精度,同時大大提高了生產率,降低勞動強度,從而降低了零件的生產成本。

關鍵詞: 組合機床; 三圖一卡; 夾具; 加工精度; 生產率

0 引言

組合機床[1]是由許多預制的通用部件及少量的專用部件組成的一種專用高效自動化技術裝備,它能從多面、多工位、多軸對一個或幾個工件同時進行加工。在組合機床上可以完成鉆孔、擴孔、鉸孔、鏜孔、攻絲、車削、銑削、磨削及滾壓等工序。與一般的萬能機床相比,具有設計制造周期短、成本低、自動化程度高、加工效率高、加工質量穩定、減輕工人勞動強度等優點。世界上第一臺組合機床于1908 年在美國問世,30 年代后組合機床在世界各國得到迅速發展[2],至今,它已成為現代制造工程,尤其是箱體零件加工的關鍵設備之一。李紀明等[3]介紹了一種適用于S195 柴油機機體三面精鏜孔加工的組合機床,保證了機體的加工精度,提高了生產效率; 姜蘇賓[4]介紹一種經使用適用于

R180 型柴油機機體孔系加工的三面鏜孔組合機床,提高了生產率、降低了工人勞動強度; 王傳順等[5]介紹了孔距小、孔徑大、多孔的箱體零件在采用固定雙導向鏜孔加工中,利用液壓滑臺拖動工件( 夾具) 讓刀的工藝設計方案,在滿足加工精度的前提下,簡化了機床結構。

1 、擬定工藝方案

1. 1 加工零件分析

按照粗精加工分開原則和工序集中原則確定組合機床工藝方案,并且注意孔間中心距的限制及工件結構工藝性不好的限制等問題。

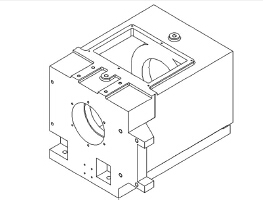

加工的零件是異型石材車銑加工中心[6]床頭箱箱體,零件示意圖如圖1。被加工主軸箱殼體零件為不規則形體,主要表示為各軸承孔及各端面,該工藝復雜,加工表面不集中,加工工位多,致使加工工序分散。箱體的軸承孔均為7 級精度孔,表面粗糙度為Ra = 1. 6μm和Ra =3. 2μm,另外有精度要求的加工表面為箱體頂部端面及各口部端面以及底部的配合面。綜合以上分析,該工件的基本工藝為先加工上、下面的配合表面,其次加工左右兩個側面,最后在組合機床上加工各孔。

其鏜孔工藝過程[7]如下:

① 粗加工箱體各軸承孔;

② 自然時效;

③ 鏜各軸承孔;

④ 檢驗;

⑤ 清洗;

⑥ 打毛刺,修邊。

在該加工階段,把各軸承孔及相對位置精度和尺寸精度要求高的孔組合在一起,由一臺組合機床一次加工完成。

圖1 零件示意圖

1. 2 定位基準的選擇

箱體在組合機床上的定位關系著箱體的加工質量。根據被加工箱體的特點,采用“一面兩孔”的定位方法[8-10]。

該工件選擇M 面和兩工藝孔作為定位基準,銷孔為H7 精度,根據工件底面M 面的特點,以及粗加工的具體加工條件及加工要求,以四條長支撐板作為定位組件,不僅增加定位穩定性,還增加了工件的剛性,提高了承受切削力的能力。

1. 3 刀具類型、材料及幾何參數的選擇

該組合機床在鏜孔加工階段,加工孔是對稱的而且需要從兩側同時加工,所以選為剛性主軸式,僅需考慮主軸的剛度和減震性。為了提高工序集中程度或滿足精度要求,在這里采用復合刀具。根據現階段我國機械工業中刀具使用的材料、種類和粗加工切削的特點,選擇刀具類型為YG8C,刀具幾何參數[10-11]選擇如下:

主偏角: Kr = 35°

負偏角: Kk = 25°

前角: α = 8°

后角: γ = 11°

刃傾角: λ = 5°

1. 4 鏜桿直徑、刀桿尺寸的選擇

鏜刀不宜在鏜桿外懸伸過長,以免剛性不足。鏜孔直徑D、鏜孔直徑d、鏜刀截面B × B 之間有確定的關系,鏜桿應有一定的強度和剛度。根據文獻[8],選取鏜桿具體尺寸,鏜桿均為圓柱形,左側鏜削主軸鏜桿直徑為100mm,右側鏜削主軸鏜桿直徑為120mm 。

1. 5 工序間余量的確定

零件的生產類型為成批生產,毛坯的生產為連續鑄造,鑄造精度高,因此加工余量較一般方法鑄造的小。鏜孔時考慮到工件的冷硬層鑄孔的鑄造黑皮和鑄造偏心,粗鏜余量( 直徑) 一般大于或等于6 ~ 7mm,半精鏜加工余量為1. 5 ~ 3mm,精鏜加工余量為0. 6 ~1. 2mm。本設計取粗鏜余量為8mm,半精鏜余量為2mm,精鏜余量為1mm。

1. 6 鏜孔的切削用量的確定

切削用量的選擇是否合理,對組合機床的加工精度、生產率、刀具耐用度、機床的結構形式及工作可靠性均有較大的影響。

由文獻[8]知對于硬質合金在粗鏜時,切削速度V = 40m/min,切削深度= 8mm,又由文獻[7]查得硬質合金鏜刀加工鑄鐵可以得到進給量S = 0. 15mm/rad,切削功率P = 0. 55kW ,并由公式( 1) 得到主軸轉速N = 320r /min( 左側加工) 和240 r /min( 右側加工) 。

1. 7 計算刀具的耐用度

刀具材料為硬質合金,工件材料為鑄鐵,由文獻[10]中組合機床切削用量計算圖推薦的切削力、轉矩及功率公式可得切削力FZ = 1914. 5N,FX = 675N; 切削轉矩T = 338. 2kN·mm; 切削功率P = 1. 25kW; 刀具耐用度t = 254min,滿足耐用度規定的最低值條件。

1. 8 確定組合機床的配置形式

被加工箱體因尺寸較大,重量較重,故宜采用大型單工位組合機床。為使機床結構不太復雜,提高其通用化程度,改善機床結構,改善機床結構工藝性能,又考慮加工精度要求,機床的生產率,工件為雙面鏜孔,故采用臥式單工位雙面組合機床[7-8,10],且采用組合機床一次安裝,一次裝夾便于同時粗鏜出各孔。

2 、組合機床的總體設計

2. 1 組合機床的設計步驟

組合機床一般都是根據和用戶簽訂的設計、制造合同進行設計的,步驟大致如下:

( 1) 調查研究,為組合機床總體設計提供必要的大量數據、資料、做好充分的、全面的技術準備;

( 2) 總體方案設計,具體工作是編制“三圖一卡”,即繪制被加工零件工序圖、加工示意圖、機床聯系尺寸圖,編制生產率計算卡;

( 3) 技術設計,根據總體設計已經確定的“三圖一卡”,設計機床各專用部件正式總圖;組合機床總體設計就是針對具體加工零件,擬訂工藝和結構方案,并進行總體方案圖樣和有關技術文件的設計[7-11]。

2. 2 組合機床“三圖一卡”

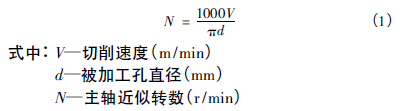

圖2 加工工序圖

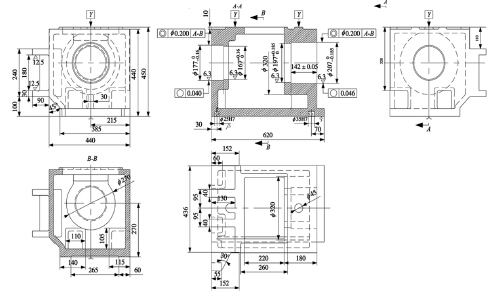

圖3 加工示意圖

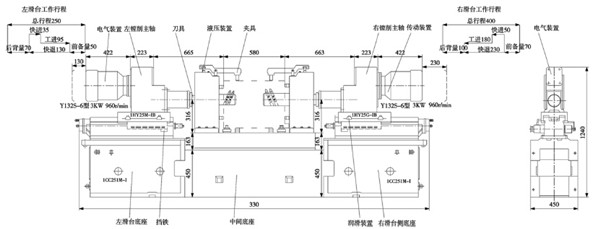

圖4 聯系尺寸總圖

如圖2 ~ 圖4 所示,分別為被加工零件工序圖、加工示意圖、機床聯系尺寸總圖[7-12]。工件定位方案中定位面選擇底面M,工藝孔選擇底面25、35 的孔,精加工至IT7 級以便于粗精兩道工序的加工。其中被加工零件的工序圖表示所設計的組合機床完成的工藝內容,加工部位的尺寸、精度、表面粗糙度及技術要求,加工用的定位基準,夾緊部位以及被加工零件的材料、硬度和在本機床加工前加工余量、毛坯或半成品情況的圖樣。加工示意圖是表達工藝方案具體內容的機床工藝方案圖,其表明了被加工零件在機床上實際的加工狀態,同時也反映機床的加工方法,加工條件及加工過程。機床聯系尺寸總圖是用來表示機床的配置形式、主要構成及各部件安裝位置、相互聯系、運動關系和操作方位的總體布局圖,用以檢驗各部件的相對位置及尺寸聯系能否滿足加工要求和通用部件選擇是否合適; 它可以看成是機床總體外觀簡圖,其輪廓尺寸、占地面積、操作方式等可以檢驗是否適應用戶現場使用環境。

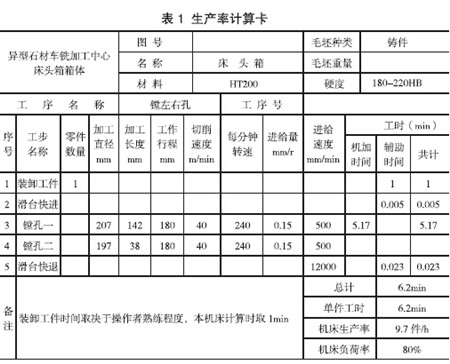

機床生產率計算卡[7-11]如表1 所示。生產率計算卡是反映機床生產節拍或實際生產率和切削用量、動作時間、生產綱領及負荷率等關系的技術文件。根據加工示意圖所確定的工作循環及切削用量等,計算機床生產率并編制生產率計算卡。它是用戶驗收機床生產率的重要依據。

3 、夾具設計

夾具[7-11]是組合機床的重要組成部件,是根據機床的工藝和結構方案的具體要求而專門設計的。它是用于實現被加工零件的準確定位,夾緊,刀具導向,以及裝卸工件時的限位等作用的。鏜孔工序加工工件采用一面兩銷,一個圓銷,一個菱形銷。夾具中的一面不采用三點支撐,而放在兩面的長支撐板上。其選擇分別為: 圓柱定位銷T0211-41,菱形定位銷T0211-42,支撐板T0219-46。該夾緊采用液壓夾緊方式,根據文獻[8-9]計算得夾緊力取Q = 3333N,液壓缸推力取工作壓力為500N/cm2。

4 、剛性主軸設計

該組合機床加工工件的階梯孔直徑比較大,而且加工位置對稱,所以選用專用主軸箱中的剛性鏜削主軸箱[8]。其特點是刀具不需要借助于導向進行加工,主軸和刀桿是采用剛性連接,這就要求主軸有較高的剛度,加工質量在很大程度上取決于主軸系統本身的剛性。若主軸的剛性不足,在加工過程中往往會產生振動崩刀,使被加工零件難以達到要求的精度和粗糙度,甚至損壞刀具。

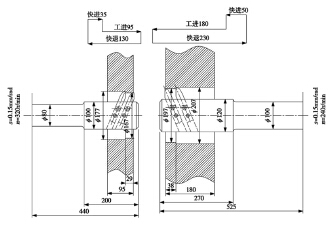

主軸主要參數[7-11]有平均外徑D、支撐距L、懸伸長a、懸伸比L /a。按照主軸的實際工作條件,參考有關經驗數據,從多方面進行分析比較來確定主軸的各主要參數。其主軸懸伸量為: 左側a1 = 140mm( 加工孔深95mm) ,右側a2 = 240mm( 加工孔深180mm) 。主軸懸伸比分別取: L1 /a1 = 2,L2 /a2 = 1. 5。主軸直徑D是決定主軸剛度的重要因素。在剛性主軸的設計中,確定主軸直徑,目前可采用比較法,即根據使用中類似的剛性主軸與所設計的主軸,從其工作條件上加以對比,然后進行選取軸徑,選好后再做些簡單的驗算。可以根據主軸傳遞的扭矩按公式初步估算,然后再進行校核。剛性主軸平均直徑取左側為D1 = 60mm,右側為D2 = 80mm。

5 、結束語

通過車銑加工中心床頭箱箱體零件圖確定了加工工藝過程; 按照組合機床工序圖繪制要求繪制了鏜車銑加工中心床頭箱箱體孔的工序圖,并繪制了該工序的加工示意圖及機床聯系尺寸圖; 同時繪制了組合機床生產率卡。簡要介紹了鏜孔的夾具設計,其采用液壓夾緊方式,并設計了剛性主軸的結構尺寸。車銑加工中心床頭箱箱體孔系的加工采用雙面孔同時加工方式,在流水線上同時完成兩個面的鏜孔工作,提高了加工精度及保證了相應的位置精度,同時大大提高了生產率,降低勞動強度,從而降低了零件的生產成本。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com