以HMS125b型臥式加工中心主軸設計為例,介紹主軸的設計過程。詳細闡述主軸的結構設計及理論計算。通過機床樣機測試,驗證主軸的結構設計合理、設計計算過程正確。

一、引言

零部件加工的精度要求在不斷提高,機床正在向高速、高精、高效和智能方向飛速發展,作為機床核心部件,主軸的工作性能對機床有直接影響,是決定機床性能和技術經濟指標的重要因素。主軸設計主要考慮以下幾個方面:剛度、精度穩定性、回轉精度、抗振和熱變形等方面。沈陽機床廠多年一直致力于主軸的研究與設計,并已投入生產,是國內少有的具有主軸自主研制能力的企業。

這里以HMS125b型臥式加工中心的主軸設計為例,闡述主軸設計要點,理論計算及一些實際經驗。

二、結構設計

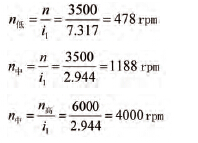

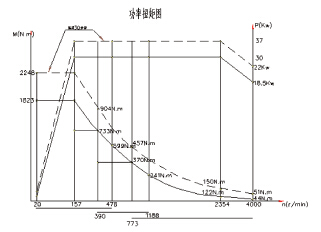

開發臥式加工中心的時候,根據市場需求及實際發展要求,確定的主軸具體參數是:主軸錐孔型號No.7:24ISO50,主軸變檔3檔,主軸轉速范圍20rpm~4000rpm,主電機功率30KW,主軸最大軸向抗力20000N,主軸前軸承直徑Ф140mm,主軸結構采用了日本NSK公司高精度和高剛性的組合軸承,回轉精度高、剛性好,可保證主軸加工精度。主軸最大扭矩2246Nm。

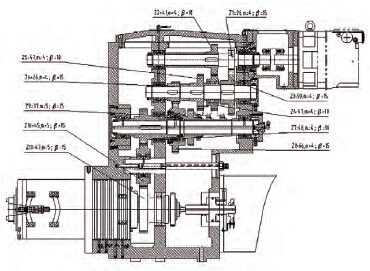

主軸箱內的齒輪傳動機構具有增大扭矩作用。動力由主軸伺服電機通過電機軸的齒輪嚙合,將運動傳給中間軸。中間軸上通過三位油缸推動滑移齒輪實現自動3檔變速,傳動檔次由滑移齒輪所處的位置確定,最后由中間軸傳給主軸。主軸箱結構圖如圖1所示。

圖1 主軸箱展開圖

主軸是由前面3組高精度角接觸球軸承和后面一個滾珠軸承支承。主軸軸承的潤滑為脂潤,主軸有冷卻循環系統,控制主軸溫升。拉刀機構是由碟形彈簧及液壓油缸組成的,當刀具裝入主軸的ISO50錐孔后,由主軸內部的刀具夾緊裝置進行夾緊。當刀具開始夾緊時,夾緊裝置的拉刀爪夾住刀柄后部的螺栓,靠碟簧彈力使刀具拉緊。刀具松開時是通過

主軸后部的液壓油缸壓縮碟形彈簧,使夾緊裝置的彈性夾頭張開,并借助推桿將刀具推出。

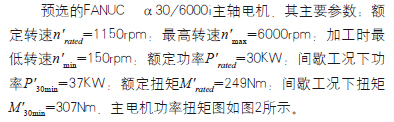

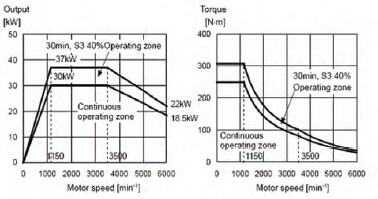

該臥式加工中心主軸電機根據計算得到,選擇FANUCα30/6000i型號,此種交流電機緊湊、強制風冷型鼠籠異步電機具有調速范圍寬、轉矩不受速度影響、魯棒性好等特點。根據電機的特性曲線,通過計算,可以得到主軸驅動系統特性曲線。

三、理論計算

1.傳動比計算

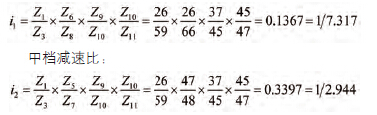

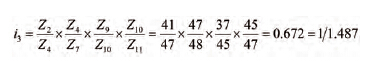

主軸箱有3檔齒輪變速,其各檔減速比按如下公式計算。

低檔減速比:

高檔減速比:

2.主軸性能參數計算

圖2 主電機功率扭矩圖

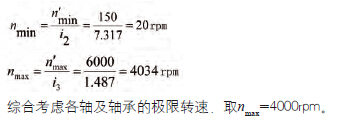

功率扭矩圖上主軸各個性能參數確定,主軸轉速范圍:20rpm~4000rpm,計算如下:

為了能充分發揮電機各階段的性能,在適合的轉速下進行機械換擋,能夠得到最優的功率扭矩曲線,機械檔數為高,中,低3檔,主電機轉速:低檔:20rpm~478rpm;中

檔:479rpm~1188rpm;高檔:1189rpm~4000rpm。換擋速度計算公式如下:

為主電機還沒有衰減時的轉速(3500)經過齒輪箱,能夠加大扭矩的傳遞,主軸連續扭矩為:

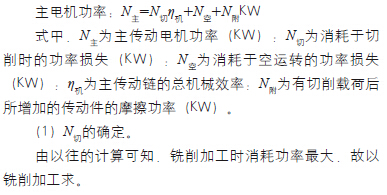

3.主電機功率的確定

機床主電機功率是機床的主要動力特性參數之一,直接關系著機床生產率的高低,如果動力參數定得過大會使機床過于笨重,浪費材料和電力;如果確定的過小,又會影響機床的性能。確定主電機功率的方法是調查研究和科學實驗,并輔之以計算,隨著機械制造工藝的發展以及高速強力切削的廣泛應用,機床動力也應有所提高,從國外機床工業發展趨勢來看也都朝著提高轉速與功率的方向發展。

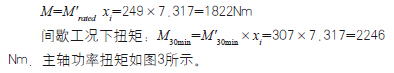

圖3 主軸功率扭矩圖

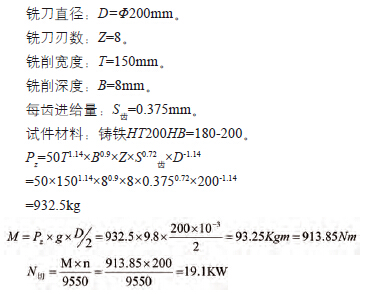

根據機床最大負荷工作情況計算,機床最大許用扭矩(銑削)或最大進給抗力(鉆削)情況下所需之功率,由經驗可知:銑削功率大大超過鉆削,故以銑削確定主軸電機功率。

銑削時各參數如表所示。

表

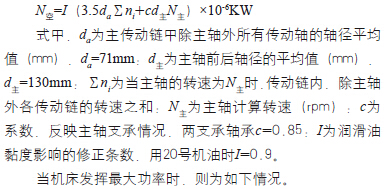

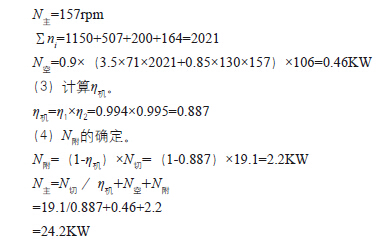

(2) 求N空。

中型機床主傳動鏈的空運轉功率損失可用下列實驗公式估算:

再考慮各種因素,所以,主電機額定功率選30KW。

四、結語

HMC125b樣機裝配完成后,對主軸進行幾何精度及加工精度切削檢驗,經多次理論分析與實踐調整,檢驗數據表明各項精度已完全符合設計要求,且該主軸在工作過程中運轉平穩、噪音低,超越預期設計效果,現已做為成型功能部件應用于機床生產。

(未完待續)

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com