龍門式銑幢加工中心垂直度超差的工藝補償研究

2018-3-22 來源:齊齊哈爾大學(xué)機電土程學(xué)院 作者:包麗 張洪軍

摘要:龍門式銑譴加上中心床身X軸與橫梁Y軸垂直度超差是其垂直度超差的主要方面。對其成因進行分析后發(fā)現(xiàn)橫梁重力是導(dǎo)致超差產(chǎn)生的重要原因之一。采用有限元分析技術(shù)對橫梁上11個位置在重力作用下變形進行仿真分析,得到上下導(dǎo)軌基而與定位而的相應(yīng)變形數(shù)值。由此得到基面與定位而應(yīng)該加上成的形狀后對橫梁現(xiàn)有加上上藝進行改進。進行上藝補償后通過試驗發(fā)現(xiàn),現(xiàn)有上藝產(chǎn)生的直線度誤差基本得以消除,垂直度誤差降低了85 %,進而說明了上藝改進方法對于垂直度超差問題解決的有效性和可行性。

關(guān)鍵詞:龍門式銑譴加上中心;有限元分析;垂直度超差;上藝改進

O、前言

龍門式世銑加工中心具有高精度特性,在加工結(jié)構(gòu)復(fù)雜的模具、板盤、箱體及凸輪等各類零件中發(fā)揮著重大作用。但是當(dāng)其重要支撐部件橫梁導(dǎo)軌與工作臺導(dǎo)軌的垂直度誤差超差時,就會使得零件的輪廓誤差和位置誤差都超出設(shè)計要求,大大降低加工零件的質(zhì)量。從現(xiàn)有研究來看,陳安等人對數(shù)控機床的垂直度誤差影響的孔位誤差、直線和圓弧誤差進行了數(shù)值分析并提出了軟件補償?shù)牧σ话福錄]有從工藝角度進行補償;張森等人圈對龍門加工中心得橫梁結(jié)構(gòu)進行了優(yōu)化設(shè)計,得到了一種總位移變形量最小的結(jié)構(gòu)形式,但未對垂直度超差問題進行研究。現(xiàn)有研究中尚未對龍門式世銑床垂直度超差的工藝補償問題進行探討。

龍門式世銑加工中心裝配過程中容易出現(xiàn)工藝不當(dāng)?shù)膯栴},隨著使用時間的增長,其主要支撐部件由于磨損、自身重力變形、撞擊變形等因素會導(dǎo)致機床運動幾何精度降低,各部件之間的位置關(guān)系容易發(fā)生變化,最終使得機床運動幾何誤差增大固。經(jīng)現(xiàn)場測量某型龍門式銑世加工中心發(fā)現(xiàn),橫梁X軸與工作臺Y軸形成水平XY面內(nèi)的垂直度誤差是最主要的誤差力一面,兩軸的垂直度存在超差現(xiàn)象。本文作者通過對龍門式銑世加工中心垂直度超差問題進行分析,發(fā)現(xiàn)重力是導(dǎo)致其垂直度超差的重要因素,而現(xiàn)有車間加工中存在不合理的工藝余量,利用ANSYS有限元分析軟件閉對龍門式銑世加工中心進行建模后,得到11個位置處在重力作用下橫梁的變形量,依托該變形量得到橫梁導(dǎo)軌面的加工曲線,利用該曲線對橫梁工藝進行補償加工。結(jié)合直線度誤差測量和垂直度誤差測量試驗,數(shù)據(jù)顯示重力變形產(chǎn)生的橫梁直線度誤差得到了很好的控制,橫梁Y軸與工作臺X軸的垂直度誤差得到了有效地降低,證實了工藝改進力一法的正確性。

1、機床垂直度超差成因分析

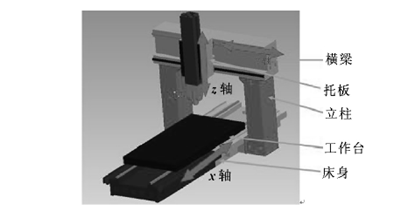

龍門式世銑加工中心在加工過程中,各軸的垂直度誤差都經(jīng)過測試,欲滿足機床的設(shè)計精度,就需要進行修正,垂直度誤差超差的原因主要是各配合部分的移動。作為機床最核心的關(guān)鍵性部件,經(jīng)過長時間的震動和受力,龍門經(jīng)常會發(fā)生偏移,橫梁導(dǎo)軌的X軸和床身Y軸之間垂直度誤差就這樣產(chǎn)生了。具體龍門銑床結(jié)構(gòu)見圖1。在實際的裝配工藝中,在安裝托板時候,是由吊車吊至導(dǎo)軌處,慢慢往下放,如果看見托板上滑塊定位面與滑塊間沒有間隙時,就按照對角擰緊的力一式擰緊螺釘,檢查時,托板定位面與滑塊側(cè)面要求0. 03 mm塞尺不入。在此過程中,如果吊車多往下放1 mm(這是完全有可能的),就會使得托板的質(zhì)量全部由托板上的定位面作用在下滑塊上的情況,使得下導(dǎo)軌承受絕大部分力的情況。這樣托板的重力變形會引起的Y軸導(dǎo)軌直線度誤差超差進而使得垂直度誤差也相應(yīng)超出設(shè)計要求。國產(chǎn)某型龍門機床橫梁上使用的是日本THK公司的導(dǎo)軌,根據(jù)保守估計可以使用10年以上,導(dǎo)軌的磨損量很小。但是,由于結(jié)構(gòu)設(shè)計時未進行仿真分析,裝配工藝時又易出現(xiàn)上述問題都會導(dǎo)致導(dǎo)軌的磨損量過大,使導(dǎo)軌的直線度、平行度等都達不到設(shè)計所給出的要求,最后都會使得機床的垂直度誤差超差。

圖1某型龍門機床結(jié)構(gòu)簡圖

龍門銑床的橫梁導(dǎo)軌滑塊由于承受托板和滑枕重力以及傾覆力矩的影響,使得托板在沿Y軸運動過程中沿Y向與X向的變形較大,運動至中間時變形最大,參見圖1。此時,如果仍將導(dǎo)軌安裝面加

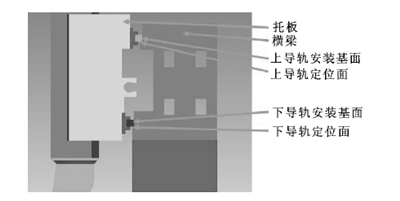

工成直線,將對最終的X軸與Y軸垂直度造成很大的影響,根據(jù)實際受力情況進行分析,應(yīng)該將上下導(dǎo)軌的安裝定位面加工成向上凸起的形狀,上導(dǎo)軌安裝基面加工成向里四進的形狀,下導(dǎo)軌安裝基面

加工成向外凸出的形狀,各個面具體情況見橫梁導(dǎo)軌裝配基面與定位面簡圖見圖2。下面從加工車間實際的加工工藝以及仿真分析兩力一面考慮,得出比較完善的解決這一問題的加工力一案,并給出了導(dǎo)軌安裝基面與定位面需要加工成的形狀以及相應(yīng)的數(shù)值。

圖2 橫梁上下導(dǎo)軌安裝面與定位面簡圖

2、土藝補償分析

2. 1 車間實際加土土藝

由于意識到實際裝配過程中重力的影響會導(dǎo)致橫梁導(dǎo)軌在Z力一向有向下四的變形,在X力一向,上導(dǎo)軌外凸而下導(dǎo)軌內(nèi)四,所以實際加工過程中,將上下導(dǎo)軌定位面加工成凸形,凸形的最大處為25 μm。將下導(dǎo)軌安裝基面加工成凸形,凸形最大處數(shù)值為25μm,但是,由于銑削不能銑削出四形,所以上導(dǎo)軌安裝基面還是按照平面加工,圖2為橫梁導(dǎo)軌安裝基面與定位面的簡圖。

2. 2 有限兒靜力學(xué)仿真

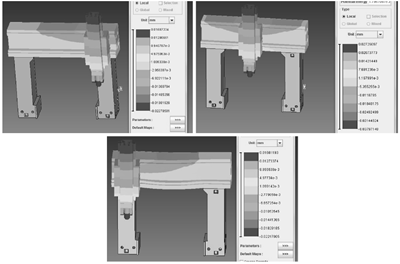

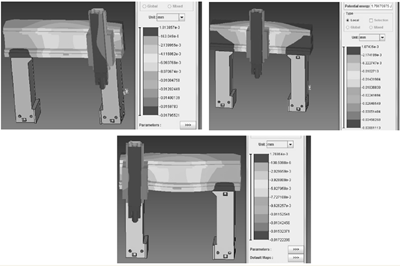

國產(chǎn)的某型龍門式世銑加工中心由橫梁、工作臺、床身、托板等主要零部件組成。采用SOLID-WORKS對其進行三維建模后導(dǎo)入ANSYS進行有限元靜力學(xué)分析。設(shè)置機床的材料屬性,其中立柱的材料為HT250,楊氏模量為1. 2 x 105 MPa,密度為7 210 kg/m3,泊松比0.22;橫梁等其他大件用Q235 A,楊氏模量為2. 1 x 105 MPa,密度為7 860kg/時,泊松比 0. 3。進行網(wǎng)格劃分時,采用SOLID 45單元圈對實體進行網(wǎng)格劃分,得到可用于靜力學(xué)仿真的有限元模型。由于龍門結(jié)構(gòu)的重力對于機床垂直度誤差有重大影響,而托板位于橫梁的不同位置時,龍門結(jié)構(gòu)總體重力分布的情況差異較大,因此從橫梁右端到左端每隔300 mm,一共11個位置在重力作用下變形的仿真分析給出的X向與Z向變形,見圖3和圖4(在此只給出了左端、右端以及中間的仿真圖形)

圖3 在重力作用下X向變形

圖4 在重力作用下Z向變形

2. 3 土藝補償

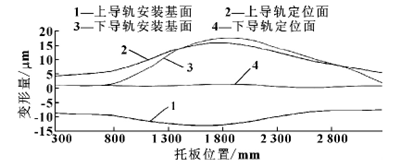

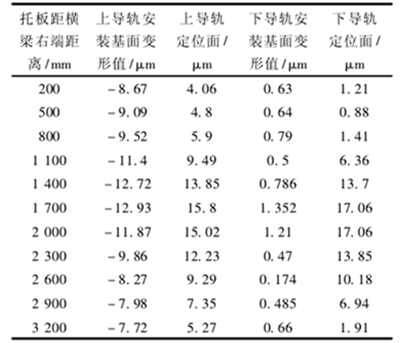

根據(jù)龍門結(jié)構(gòu)在重力作用下仿真得到的數(shù)據(jù),整理后得到表1。表1為在這11個位置上下導(dǎo)軌基面與定位面的相應(yīng)變形數(shù)值(表中200 mm表示托板距橫梁右端200 mm),由此結(jié)果可以擬合得到上下導(dǎo)軌基面與定位面應(yīng)該加工成的形狀,如圖5所示。

圖5 導(dǎo)軌面的加上圖線

從表1可以看出,下導(dǎo)軌安裝基面由于受壓的關(guān)系,其變形基本為0,所以實際加工中,將下導(dǎo)軌基面加工成凸形,其最高處大概為25μm是錯誤的,應(yīng)該大致加工成直線。表中負值表示受拉,應(yīng)該把曲面加工成四形,圖5給出了上導(dǎo)軌基面與定位面,上下導(dǎo)軌定位面的加工圖線。

表1 重力作用下導(dǎo)軌安裝面的變形數(shù)值

由圖5的仿真分析結(jié)果,可知上下導(dǎo)軌定位面加工的凸峰的峰值應(yīng)為18μm左右,不應(yīng)該為實際車間加工的25 μm。同時,上導(dǎo)軌安裝基面應(yīng)該加工成四形,最大值為13 μm,下導(dǎo)軌安裝基面基本加工成直線。如果從現(xiàn)有車間加工工藝出發(fā),根據(jù)仿真分析的結(jié)果以及所給的加工工藝,會產(chǎn)生(25一13 ) μm/ 1 500 mm的誤差,即8 μm / 1 000 mm的誤差·由于現(xiàn)有的橫梁導(dǎo)軌基面的加工工藝會導(dǎo)致橫梁導(dǎo)軌8μm / 1 000 mm的誤差,因此,結(jié)合加工圖線5對橫梁加工工藝進行改進。

3、試驗驗證

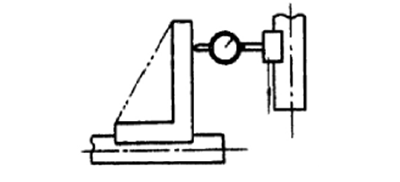

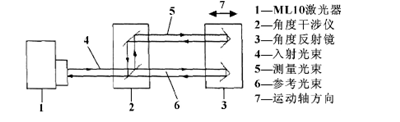

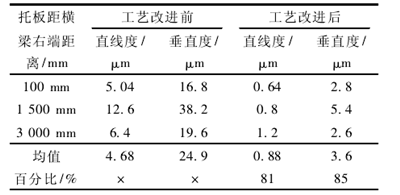

由于垂直度誤差的檢測與直線度誤差息息相關(guān),而且橫梁導(dǎo)軌改進工藝后也需要通過測量導(dǎo)軌直線度誤差進行驗證,因而在進行垂直度測量的同時也對橫梁導(dǎo)軌的直線度誤差進行檢測。為了保證實際測量的準確性,測量時不僅要測量導(dǎo)軌兩端的誤差,對其中間部分也進行了測量,然后取平均值。通過平尺、直角尺和千分表對垂直度進行測定,測量原理回如圖6所示。測量X, Y軸相互垂直度時,將直角尺置于工作臺上,指示器安裝在Y軸上,指示器的測頭與直角尺懸邊接觸。移動Y軸,得到指示器讀數(shù)。橫梁導(dǎo)軌直線度的測量實驗,測量原理圖如圖7。利用雷尼紹公司的ML10激光器測量導(dǎo)軌直線度,其原理為:使用激光十涉儀測量導(dǎo)軌時,反射鏡3沿著導(dǎo)軌力一向運動,當(dāng)反射鏡有偏轉(zhuǎn)角度時,光束5和6會產(chǎn)生光程差,即十涉條紋會產(chǎn)生相應(yīng)的變化,通過運算器將其轉(zhuǎn)換為直線度誤差。將得到的直線度和垂直度數(shù)據(jù)列入表2.

圖6 垂直度測量原理

圖7 直線度測量原理

表2 直線度和垂直度測量值

工藝改進后與現(xiàn)有車間加工工藝相比,數(shù)據(jù)結(jié)果顯示橫梁導(dǎo)軌直線度誤差降低了81%, X軸與Y軸垂直度誤差降低了85 % ,裝配精度顯著提高。由此證明通過改進橫梁加工工藝進而解決機床X軸與Y軸超差的問題是十分有效的。

4、結(jié)論

通過對龍門式世銑加工中心垂直度誤差進行測量后發(fā)現(xiàn)其X軸和Y軸形成的垂直度誤差為其主要誤差源。對兩軸垂直度誤差產(chǎn)生的原因進行分析后得知橫梁重力是其重要的影響因素。通過有限元軟件對加工中心進行靜力學(xué)仿真分析后,得到在11個橫梁位置處的變形量,從而得到供加工工藝補償用的加工曲線。利用直線度誤差和垂直度誤差測量實驗,發(fā)現(xiàn)改進工藝后直線度誤差降低了81%, X軸與Y軸垂直度誤差降低了85 %。說明通過改進橫梁的加工工藝,可以實現(xiàn)橫梁裝配精度的提高,也證明了該力一法對于加工中心解決X軸與Y軸垂直度超差問題的正確性和可行性。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況