摘 要:橫梁是龍門加工中心機械結構中關鍵的部件,其靜動態特性直接影響龍門加工中心的性能以及加工質量。分析了龍門加工中心結構的特點,運用有限元分析法對橫梁結構靜動態特性進行了分析,根據分析結果,優化改進設計了該龍門加工中心橫梁結構,以能進一步提高其加工質量。

關鍵詞:加工中心;橫梁;結構;優化設計

近幾年,隨著我國航空航天、汽車、鐵路、機床行業的不斷發展,龍門加工中心機床以加工質量高、跨度大、剛度高以及效率高等諸多優點已經成為制造行業中大型零件加工的核心。而龍門加工中心性能的好壞將會直接影響零件加工的質量以及加工的精度。龍門加工中心橫梁部件的靜態特性和動態特性是影響加工中心性能的主要因素[1]。因此,對現有的橫梁結構作一些優化改進,以達到龍門加工中心對橫梁的要求成為當前亟待解決的問題。本文運用有限元分析法對橫梁結構進行了動靜態進行分析,最終得到了橫梁結構的優化設計改進方案。

1 、龍門加工中心以及橫梁部件的結構特點

龍門加工中心主要由工作臺、主軸箱以及冷卻箱、橫梁、滑枕以及滑座等零部件組成,整體結構圖如圖 1 所示。此加工中心主要由雙墻式側梁結構支撐橫梁。其中橫梁部件主要包括主軸箱、滑鞍以及主軸和橫梁等零部件,其主要沿著雙墻式側梁上的導軌實現進給運動,進給運動方向主要為 X 軸運動方向。橫梁部件還承載著滑枕以及滑座等部件,其中滑枕主要在滑座上進行上下運動,而滑座在橫梁上主要沿著導軌進行左右運動。在龍門加工中心作業過程中,當滑枕運行到最低點,滑座處于橫梁的中間位置時,橫梁的彎曲變形能力將達到最大,從而對橫梁部件形成集中載荷,導致橫梁產生最大的彎曲變形。另外,為了保證快速準確的加工,在作業時,橫梁部件會受到自身重力以及加工過程中產生的加減速慣性力和復雜切屑力的作用,橫梁部件成為較為薄弱的環節。因此,有學者提出[2],橫梁作為龍門加工中心最為關鍵的部位,只有保持良好的動態性能和靜態性能,才能夠實現大重型工件的加工和保證其達到高速運轉的要求。

圖 1 龍門加工中心整體結構簡化圖

2 、基于有限元分析法的橫梁結構的靜動態分析

本文重點研究龍門加工中心橫梁部件最大彎曲變形時的狀態。通過運用三維軟件 Soid Works 進行構建實體模型,在實體模型構建的過程中,為了保證運算效率以及運算精度,對橫梁相關組件進行的簡化,最后通過采用有限元分析軟件對橫梁結構的動靜態特性作了詳細分析。

2.1 橫梁模型的構建

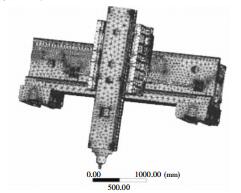

基于 So id Works 構建的實體模型,其中橫梁、滑座等為鑄造件,設置材料為 HT250,材料屬性設置為:密度 7 200 kg/m3,泊松比 0.27,彈性模量 1.3×105 MPa.將裝配好的橫梁結構實體模型導入 ANSYSWorkbench 有限元分析軟件中,然后通過運用有限元分析元件對橫梁結構進行網絡劃分。由于網格的劃分好壞將會直接影響有限元分析軟件計算的速度和精確度[3],基于此本研究主要通過運用 Solid45 單元結構,其中單元結構設定在 80mm,最后通過采用自由網格劃分法,最終得到橫梁部件的有限元模型,如圖 2 所示。

其中自由網格劃分屬于自動化程度最高的網格劃分技術之一,其不僅可在面上自動生成三角形或四邊形的網格,同時在體上也能自動生成四面體網格,既省時間又省力[4]。另外在網格劃分的過程,為了保證運算的精度和效率,僅僅保留了橫梁和立柱及其相關零部件,以簡化模型。同時還應將三維型中的倒角、倒圓、凸臺等小特征忽略掉,并采用

平面化和直線化對三維模型中的小曲率曲面和小錐度進行處理。

圖 2 橫梁部件的有限元模型

2.2 約束與載荷分析

由于橫梁與立柱之間主要采用螺栓連接,對橫梁的約束主要是通過對橫梁上與固定螺栓位置相對應的螺紋孔的自由度作為條件,也就是通過固定螺栓相對應的螺紋孔的自由度達到對橫梁的約束。同時還應在橫梁彎曲變形最大的位置處進行施加載荷,最后根據力學模型計算出載荷力所轉化成的壓力,并作用在工作面上,施加自身重力。另外,橫梁部

件在作業的過程中,其所承受的力包括自身重力、切屑加工過程中的切屑力、固定部件和移動部件相對運動過程的摩擦力、慣性力、振動干擾力以及各部件加工中所產生的熱應力等。為了方便計算分析,在分析的過程中,將橫梁組件各接觸變形看做剛性接觸,通過運用布爾運算[5]將橫梁各組件之間作為一個整體。而將橫梁組件的自身重力看作為施加的載荷;切屑力只考慮主軸系統 X 向切屑力;最后通過進行有限元分析。

2.3 結果分析

龍門加工中心靜力學分析的目的主要是為了對加工中心靜剛度的確定。本研究所分析的龍門加工中心的橫梁受力部件主要為簡支梁支承形式,而導致橫梁的變形的關鍵因素為切屑力和自身重力,因此在橫梁結構的靜力學分析的過程中,不僅需要考慮橫梁自身重力產生的靜態變形,同時橫梁結構上的滑塊、滑枕在運動的過程中也容易造成橫梁彎曲

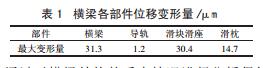

變形。由于橫梁結構受到多方面的載荷,因此在受力分析中通過運用有限元分析軟件可以得到橫梁結構的總位移變形量以及各組件的變形量 其中分析結果如下表 1 所示。

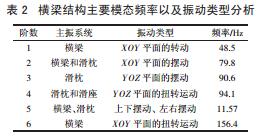

通過對橫梁結構的受力情況進行分析得知,橫梁總位移變形量占 40.34%,而橫梁結構的變形主要為彎曲變形和扭轉變形,橫梁結構的變形不僅會導致主軸發生位移偏差,同時對龍門加工中心的加工質量和加工精度也將會帶來極大的影響。同時通過采用有限元模型對橫梁模態分析的結果進一步研究顯示,橫梁結構主要模態頻率以及振動類型主要如下表 2 所示。

通過上述結果可以得知,橫梁 1~6 階的頻率中,1 階最低,說明此階段為橫梁結構動態性能最差的一個環節,若要有效地提高橫梁組件的動態性能,必須對橫梁結構進行優化改進。

3 、橫梁結構改進設計

3.1 橫梁結構的改進方案

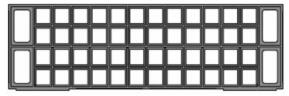

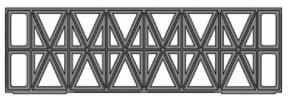

通過上面的對于橫梁的靜動態分析可知,橫梁為最薄弱的環節,需要加強以適應整機的高速運轉,橫梁一階振動頻率比較低,振動主要為局部的加強筋振動,說明加強筋比較薄弱,需要進一步的加強。為了保證龍門加工中心橫梁的特點、操作的簡單化以及改進成本的最小化和改進效果的最大化,我們在對橫梁結構進行優化改進中,僅僅對橫梁結構內

部的筋板布置情況以及受力情況進行設計,通過將橫梁內部筋板有原來十字型改為 V 字型結果,而對于橫梁結構的外部結構尺寸未作相應的調整。具體的改進方案為:保持板筋的厚度 20 mm 不變,將原來的十字形板筋結構改為 V 形結構,改進后的質量由solid works 分析得到結果比原來的質量少了 20 kg,改進后的質量為 4730 kg. 其中改進前后的橫梁結構如下圖 3 和圖 4 所示。

圖 3 改進前橫梁筋板布置圖

圖 4 改進后橫梁筋板布置圖

3.2 改進前后的靜動態性能的對比

對于改進后的橫梁組件利用有限元分析軟件進行靜動態分析。結果顯示:改進后橫梁結構 1 階頻率從原來的 48.1 Hz 提高到了 58.2 Hz,相比改進前提高了大約有 17.4%,而最大變形量也比改進前減少了大約 7.5%.由以上的結果可知,改進后橫梁組件的頻率得到了很大的提高,利用有限元分析軟件分析的結果改進后的橫梁組件達到了預期的效果。

4 、結束語

本文利用有限元分析軟件對橫梁結構的靜動態分析,從而找到了橫梁組件中的最薄弱的部分——橫梁。橫梁在整個橫梁組件中的變形量最大,且一階頻率較低,針對橫梁現有的這兩個問題,本文提出了改進方案,即把橫梁內部板筋的結構從十字形改為V 形,保持原來的尺寸不變。改進后的橫梁組件各項測試指標相比之前都更加的合理,更加的理想化,能夠滿足龍門加工的高速、高精度的要求。本文中橫梁結構的設計優化方案是根據實際的理論分析得到的,利用軟件工具得到了準確的數據,為橫梁結構優化設計提供了理論依據。對于一些與橫梁類似的部件的結構設計優化具有借鑒意義,由于該方案的操作便捷具有可實施性,在龍門加工中心機床的優化中有實際的應用意義。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com