摘 要:故障分析是實現加工中心可靠性水平增長的重要環節,因此提高故障分析的準確性至關重要.鑒于此,本文首先充分考慮加工中心故障子系統間影響關系,基于ISM 法構建遞階結構模型,使得關聯故障子系統間復雜影響關系層次化,以求得深層故障子系統,確定可靠性改進薄弱環節.其次對所得薄弱環節進行FMECA分析,進而確定關鍵故障模式,為提高加工中心可靠性奠定基礎.最后以某系列加工中心現場故障數據為研究對象進行實例研究,證明了ISM 和FMECA法在加工中心故障分析中的準確有效性.

加工中心作為復雜機電一體化產品,其功能先進性和結構復雜性導致內部故障存在關聯性,一個單元或子系統發生故障,可能導致系統其他部分出現故障,引起多米諾效應,嚴重影響其可靠性 .因此,進行故障關聯分析并找出故障傳播對系統影響的有效方法以阻止該情況發生很有必要.近年來國內外學者對故障關聯的研究主要集中于單向關聯故障的研究.有基于可靠性模型的串聯相關故障分析和共因失效分析等 .對于雙向故障關聯性的研究還較少涉足,在文獻 中,采用自相關矩陣考慮各因素間直接關系的同時卻忽視了多層次故障傳遞鏈條中因素間的間接關聯關系.而作為復雜系統分析方法的重要方法———解釋結構模型(Interpretative Structural Modeling,ISM)卻能考慮系統各故障子系統間直接間接關系,有效進行系統故障分析.該法于1973年由美國Warfield教授提出,可將復雜系統分解為若干子系統要素,實現多級遞階結構模型的構建 .它借助圖形表示出系統要素間所有直接、間接關系,并據此分析找出影響整個系統可靠性的根本因素,進而對這些根本因素進行重點改善,這也就為系統進行ISM 模型分析提供了理論依據 .實踐證明,該方法既適用于分析社會經濟問題,又適用于學習理解相互關系較復雜的各種問題 .但就當前看,尚未有學者將其應用于數控機床故障分析中,因此本文基于加工中心故障關聯復雜性,立足宏觀,將其引入該領域,借助ISM法將眾多要素相互影響的邏輯關系用多級遞階結構進行直觀表示,明確關聯故障子系統層級,找出深層子系統,確定可靠性改進薄弱環節.并對其進行故障模式、影響及危害性分析(Failure Mode Effects andCriticality Analysis,FMECA),進而確定其關鍵故障模式.

1 、ISM 與FMECA的原理與方法

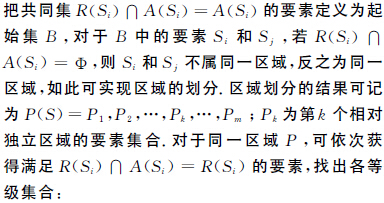

1.1 解釋結構模型(ISM)

ISM 基本原理是采用各種創造性技術,提取系統構成要素,利用有向圖、矩陣等工具,構造出一個多級遞階結構模型,從而將要素間的依賴關系與系統內部結構直觀地展現出來,實現關系條理化、層次化 .本文將其應用于加工中心故障關聯分析中,實施基本步驟為:

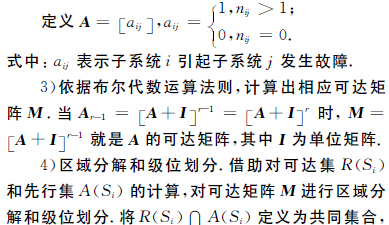

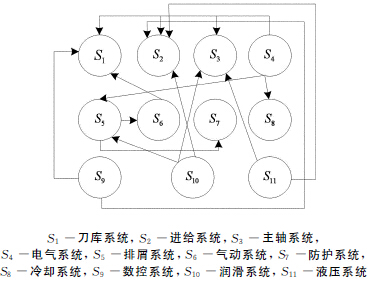

1)根據故障統計數據構建故障有向圖,確定構成系統的關聯要素集S = {Si},i=1,2,…,n.對于各個關聯故障子系統,兩兩間進行比較,在此基礎上形成一個表示子系統間因果影響關系的故障有向圖.影響關系是二元關系的一種,即如果要素i對要素j 有影響,用一條有向線段表示,箭頭指向元素j,記為i→j.確定故障有向圖中的因果影響關系,然后用這種方式來繪制故障有向圖.

2)依據故障關聯有向圖得到鄰接矩陣A .

5)構建遞階結構模型,獲取深層要素.

對可達矩陣M 進行越級二元關系的去除,并去除自身到達的二元關系,獲取骨架矩陣,繼而構建遞階結構模型.

1.2 故障模式、影響及危害性分析(FMECA)

根據ISM 所得結果,獲取深層要素,確定可靠性薄弱環節,從而對其進行FMECA 分析,以獲取關鍵故障模式.其中FMECA是一種用于可靠性分析的主要方法,該方法有如下步驟 .

1)準備工作.該步驟是在對系統做FMECA分析之前進行的,是收集準備充分資料的階段,這些資料包括系統設計、工藝流程與使用維護等方面,同時還包括類似設備在使用、維護與安裝過程中的常見故障模式.

2)功能定義.明確設備能完成的功能與在整個系統中所處地位.

3)確定故障模式.明確待分析設備系統中主要零部件潛在故障模式.

4)故障原因和后果分析.分析引發故障發生的各可能因素,找到各故障模式所有可能潛在原因,并預計故障產生后果.

5)確定檢測方法.提出或收集以往對系統和各元器件的故障模式檢測方法.

6)危險性評估.危險性評估方法主要有危害度等級評定法和危險順序數(RPN)排序法等.在此采用RPN(Risk Priority Number)排序法,該方法兼顧了故障模式的嚴酷程度與發生概率及其查明難易程度,并給出了適當的評定系數,公式為RPN=S×O×D.式中:S 表示嚴酷度,在1~10范圍內取值;O 表示發生概率,在1~10范圍內取值;D 表示查明難度,在1~10范圍內取值.可通過統計方法或經驗來確定S,O,D 的評定原則[13].另采用各部件故障模式的平均值簡化計算部件對應的故障風險值,用RPN′ 表示.

2、 實例分析

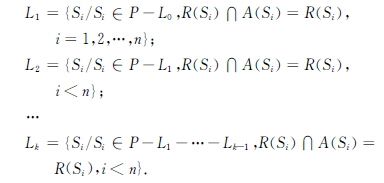

2.1 基于ISM 的關聯故障子系統模型構建通過對某系列加工中心故障數據進行分析整理,得到各子系統關聯故障統計表,如表1所示.

表1 加工中心關聯故障統計表

得到關聯故障有向圖,如圖1所示.

圖1 關聯故障子系統有向圖

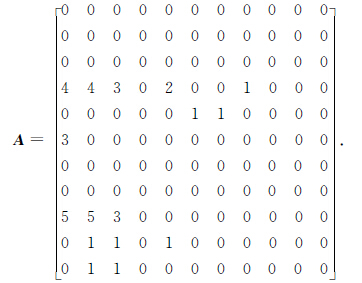

結合上述有向圖可獲得關聯子系統鄰接矩陣

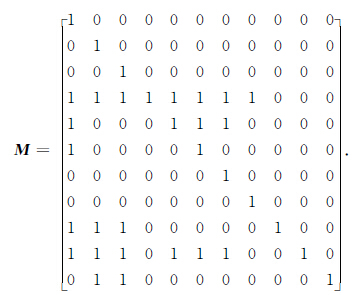

借助MATLAB軟件計算求得可達矩陣

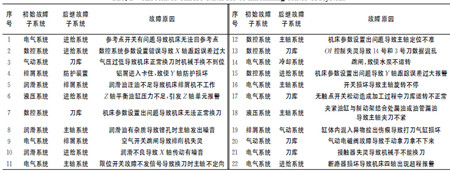

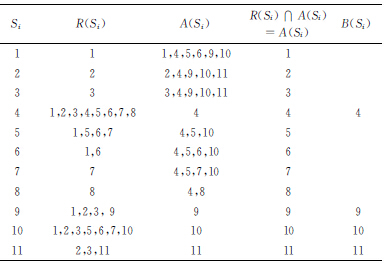

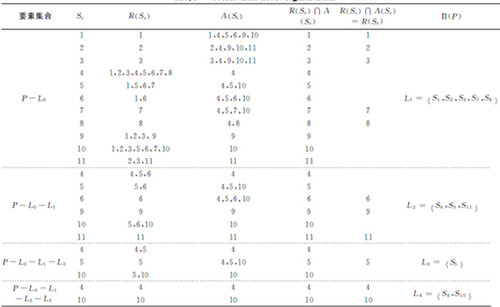

對上述可達矩陣進行區域劃分,如表2所示.由該表可知所有要素均屬同一區域,因此在此基礎上進行要素的級位劃分,如表3所示.

表2 可達集、先行集、共同集和起始集表

表3 級位劃分過程表

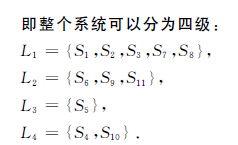

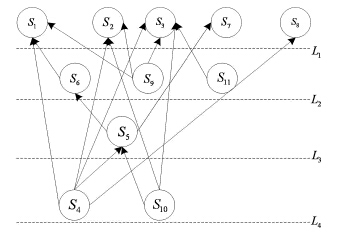

構建關聯故障子系統遞階結構模型,如圖2所示.由圖2可知,該模型為一個四級遞階層次結構模型.其中刀庫(S1 )、進給系統(S2 )、主軸系統(S3 )、防護系統(S7 )、冷卻系統(S8 )是表層要素,為易受其他子系統影響的故障子系統,本身不對其他子系統產生影響.氣動系統(S6 )、數控系統(S9 )、液壓系統(S11 )是淺層要素,這三個要素對第一層要素有直接影響,其中氣動系統(S6 )對第一層要素產生影響的同時,受到下一層要素對其產生的影響,而數控系統(S9 )和液壓系統(S11 )僅對上層要素產生影響,不受其他要素的影響.排屑系統(S5 )是中層要素,該要素對上層要素產生直接或間接的影響,同時受下層子系統要素的影響.電氣系統(S4)和潤滑系統(S10 )是深層要素,它們通過不同方式對其他故障子系統產生直接或間接的影響,自身并不受其他子系統的影響.說明這兩個故障子系統地位尤其重要,為關鍵子系統,要對其加強可靠性改進.為明確關鍵子系統具體改進方向,需要對其進行FMECA分析,以下以電氣系統為例進行關鍵故障模式和關鍵設備的探尋.

圖2 遞階結構模型圖

2.2 FMECA分析

由對國內某系列加工中心的故障數據收集信息,可得到電氣系統的故障模式、影響和危害度分析表格,如表4所示.主要包括各種開關、電燈、電源、接觸器、變頻器、電源線、繼電器等的FMECA.

表4 電氣系統FMECA表

由表4可知,該系列加工中心電氣系統中繼電器、變頻器和接觸器的危險順序數最大,是需注意的關鍵設備,因此應該重點檢測其安全狀態.此外,單就故障模式來說,危險順序數較大的故障模式依次為繼電器損壞、變頻器損壞、接觸器損壞、電燈鎮流器損壞、電磁感應開關損壞、制動開關損壞,這六個故障模式是該系列加工中心的關鍵故障模式,應著重進行可靠性改進.這些故障多為元器件損壞,電氣系統元器件主要是外購獲得,因此,加工中心企業應加強外購件采購質量管理,入廠前元器件進行篩選實驗;同時設計部門在選用元器件時,須從優選手冊目錄中選取,若須采用目錄之外的元器件,需經質量部門認定為可靠補入目錄后才能用于選取.另外,用戶也要在使用中注意對設備加強維護,加強操作培訓,以提高設備使用可靠性.由以上分析知,相比傳統FMECA方法并未考慮故障之間的相互影響,只對各故障模式危害性獨立地進行分析,本文所使用的ISM 法則充分考慮和反映故障間直接與間接關系,從系統角度出發,確定加工中心薄弱環節,即關鍵子系統,得出了符合工程實際的結論,從而為系統可靠性分析提供了堅實的理論基礎.接著對所得關鍵子系統進行FMECA分析,確定了關鍵故障模式以及關鍵設備,更加明確了可靠性改進方向.

3 、結 論

1)采用ISM 法分析各子系統間關系,建立了加工中心故障關聯子系統遞階結構模型,將故障關聯子系統劃分為表層故障子系統、淺層故障子系統、中層故障子系統和深層故障子系統,從而使故障傳遞關系得以直觀而深刻地表現,為故障快速診斷提供了新方法,并對可靠性改進具有重要意義.

2)對運用ISM 法所得深層子系統進行了FMECA分析,確定了關鍵故障模式及關鍵設備,明確了可靠性改進方向.

3)ISM 與FMECA 法為明確關鍵子系統及其關鍵設備與關鍵故障模式提供了簡單快捷的新思路,完善了現有故障分析方法體系.

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com