摘要: 介紹了在無大型高精度數控磨床條件下,用加工中心磨制高精度卷邊模內卷邊槽的工藝過程,其中包括磨頭和砂輪的制備,以及工藝參數的選擇。

蘇州斯萊克精密設備股份有限公司是全球四家具有高速易拉蓋組合生產設備成熟生產技術企業之一,主營產品為客戶提供易拉蓋高速生產線的整套設備。易拉蓋卷邊模是其中重要的組成部分。該模具中的內、外卷邊器材料為38CrMoAl,其中的卷邊槽加工要求極高,以前公司都向國外廠商定做卷邊器,價格高。公司在國內也尋找過多家外協企業加工,產品質量不穩定。公司自行加工,缺少磨削直徑達800 mm 高精度數控磨床,投資上千萬元國外采購,經濟效益不高。如何用公司現有高精度加工中心加工內、外卷邊槽,成為公司一個公關項目。筆者與企業技術人員一起,經過努力,成功攻克。下面以內卷邊槽加工為例,介紹其加工工藝方法。

1 、內卷邊槽加工難點分析

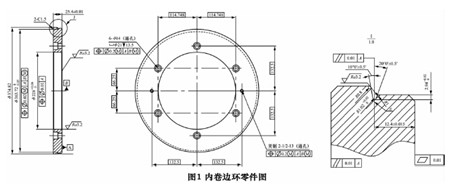

內卷邊環零件圖如圖1 所示。

每分鐘內卷邊槽要完成750 個易拉蓋卷邊,其加工質量直接影響到易拉蓋卷邊質量和卷邊速度。內卷邊槽兩個角度要求為10°0' ± 0. 5'、20°0' ± 0. 5'; 槽底圓角要求為R 1. 02 + 0. 020 mm 槽中心線到A 基準面尺寸要求為12. 4 ±0. 015 mm,對A 基準平行度為0. 01 mm; 槽深為2. 94 + 0. 020 mm; 粗糙度達Ra0. 2 μm。該異形槽整體加工要求高,適合用高精度數控磨床進行精加工,而用加工中心進行加工,工藝要求高,加工難度大。

公司現有一臺YASDA YBM9150V 高精度加工中心,加工范圍為1 500 mm × 900 mm,設備加工精度5μm,經過反復實踐,摸索出一套較為可靠的加工工藝方法。

2 、加工工藝方法

2. 1 粗銑卷邊槽

( 1) 將工件用墊鐵墊起,沉頭面向下,平放在工作臺上,上平面圓心作為加工坐標系原點。

( 2) 粗銑Φ374. 82 mm 和Φ369. 6 mm 外圓。選取Φ10 mm 銑刀,用UG4. 0 加工模塊中的PLANAR_MILL 加工。單邊留0. 05 mm 余量,層切量0. 5 mm,轉速2 500 r /min,進給1 500 mm/min。

( 3) 開槽。選取T 型Φ12 mm 銑刀( 刃長1. 8 mm,厚2 mm) ,用UG4. 0 加工模塊中的PLANAR_MILL 加工。取R184. 8 為邊緣線,Z = - 13. 47 mm,向內扣1. 8mm,向內分層量0. 06 mm,轉速2 300 r /min,進給1 500 mm/min。

( 4) 銑下半部分卷邊槽。選取T 型Φ12 銑刀( 刃長1. 8 mm,厚2 mm) ,用UG4. 0 加工模塊中的ZLEVEL_PROFILE 加工。Z = - 12. 4 mm,單邊余量0. 02 mm,層切量0. 06 mm,轉速2 300 r /min,進給1 500 mm/pm。

2. 2 制備Φ65. 4R0. 7 的磨頭

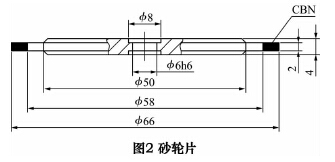

( 1) 專業廠定制CBN 砂輪片。由于內卷邊模材料為38CrMoAL,從專業廠定制陶瓷結合劑400#CBN 砂輪片。其具有磨削力強,高速加工不燒傷工件,可修正和耐用等優點,是目前最理想的高速、高效和高精度的磨削工具。砂輪片結構如圖2 所示。

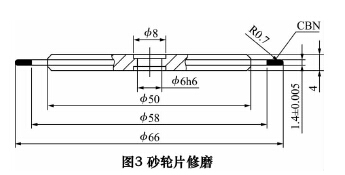

( 2) 準備Φ65. 4R0. 7 的磨頭。選用MOORE G42坐標磨床,加工范圍為1 000 mm × 500 mm,加工精度3 μm。對定制CBN 砂輪片進行修磨,達到外徑Φ65. 4mm,厚1. 4 ± 0. 005 mm( R = 0. 7 mm) ,如圖3 所示。理論上磨頭R 越小,刀具幾何形狀與切削運動引起殘留面積越小,加工尺寸精度和表面質量越好。另一方面,R 越小,磨頭剛性下降,又會降低加工質量。在試磨過程中,分別磨制R = 0. 5、0. 6、0. 7、0. 8、0. 9、1. 0 mm 的磨頭,檢測比對卷邊槽尺寸誤差和粗糙度后,證實了上述的理論分析,發現磨頭圓角半徑選R =0. 7 mm 時,加工質量最好。

2. 3 粗磨卷邊槽

( 1) 磨槽。選取Φ65. 4R0. 7 磨頭,用UG4. 0 加工模塊中的PLANAR_MILL 加工。取R184. 8 mm 為邊緣線,向內扣2. 90 mm,加工深度Z-13. 1,向內分層0. 02 mm,轉速9 500 r /min,進給3 000 mm/min。

( 2) 粗磨削下半部分卷邊槽。選取Φ65. 4R0. 7磨頭,使用UG4. 0 加工模塊中的ZLEVEL_PROFILE加工,單邊留0. 03 mm,層切量0. 02 mm,轉速9 500 r /min,進給3 000 mm/min。

( 3) 磨削上半部分溝槽。選取Φ65. 4R0. 7 磨頭,使用UG4. 0 加工模塊中的ZLEVEL_PROFILE 加工。將工件下半部分以下端面鏡像,刀路生成后再以同一平面鏡像刀路,并向下平移1. 4 mm,修改程序內補正命令為G42。單邊留0. 03 mm,層切量0. 02 mm,轉速9 500 r /min,進給3 000 mm/min。2. 4 精銑Φ374. 82 mm 和Φ369. 6 mm 外圓至尺寸選取Φ10 mm 銑刀,用UG4. 0 加工模塊中的PLANAR_MILL 加工,層切量0. 5 mm,轉速2 500 r /min,進給1 500mm/min。

2. 5 精磨卷邊槽

( 1) 磨槽底至2. 94 + 0. 020 mm。選擇Φ65. 4R0. 7 磨頭,用UG4. 0 加工模塊中的PLANAR_MILL 加工。取R184. 8 mm 為邊緣線,向內扣2. 94 mm,加工深度Z-13. 1,向內分層0. 02 mm,轉速9 500 r /min,進給3 000mm/min。

( 2 ) 精磨下半部分卷邊槽至尺寸。選取Φ65. 4R0. 7 磨頭,使用UG4. 0 加工模塊中的ZLEVEL_PROFILE 加工。層切量0. 02 mm,轉速9 500 r /min,進給3 000 mm/min,零位加工,程序內加補正命令G41,用于調節加工尺寸。

( 3 ) 精磨上半部分卷邊槽至尺寸。選取Φ65. 4R0. 7 磨頭,將工件下半部分以端面鏡像,使用UG4. 0 加工模塊中的ZLEVEL_PROFILE 加工。刀路生成后再以同一平面鏡像刀路,并向下平移1. 4 mm,修改程序內補正命令為G42。層切量0. 02 mm,轉速9 500 r /min,進給3 000 mm/min。

2. 6 測量卷邊槽尺寸

加工完成后,工件勿拆卸。用錫鈹合金融化注入部分凹槽內,待冷卻后,把錫鈹合金取出剖開,研磨截面,利用影像測量儀測異形槽尺寸。如有偏差,修改程序內補正命令參數,執行“2. 5( 2) ”或“2. 5( 3) ”,直到全部尺寸符合要求。

2. 7 拋光卷邊槽

把內卷邊器裝夾在車床上,用氣動磨筆裝夾羊毛拋光頭,卷邊槽拋光處涂W2. 5 鉆石研磨膏,進行精拋。

3、 結語

經過一年多的生產實踐及卷邊器實際使用情況,證明采用上述加工工藝生產的卷邊槽,質量穩定,用戶反映良好,達到了預期目標,為企業贏得了明顯的經濟效益。

通過這次加工工藝方法的創新,為同類產品提供了新的加工工藝路徑,克服了因缺少大型高精度數控磨床帶來的加工瓶頸,充分發揮了加工中心的作用,取得了良好的經濟效益,具有一定實用性和推廣價值。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com