艙體非連續內型面數控銑削控制系統設計

2020-4-30 來源: 上海航天精密機械研究所 作者:張維軒 黎朝暉 何 軍 周愿愿 張小龍

摘要: 為了提高艙體內型面加工的效率和自動化程度,突破艙體加工工藝瓶頸,研制了基于西門子 828D數控系統的銑削專用加工設備。并針對設備結構特點和加工的特殊需求,設計開發了該設備的數控系統,完成數控系統的 PLC 程序和艙體內型面加工的數控編程,并通過了實際工件的工藝試驗驗證。試驗結果表明該設備及數控系統運行穩定可靠,滿足零件加工需求,有效提高了加工效率。

關鍵詞: 艙體內型面; 西門子 828D; 銑削加工

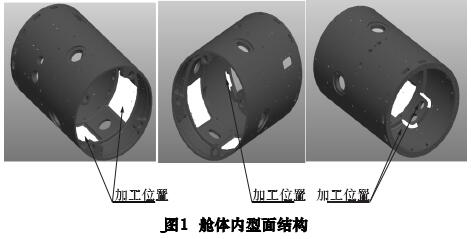

非連續內型面結構可以有效地減輕艙體重量、降低成本,此類結構遍布于多種武器型號鎂鋁合金鑄造艙體中[1]。以某型號艙體為例,艙體內型面結構如圖1 所示。

對其內型面結構進行了工藝分析: 該艙體大致呈圓柱體,選擇艙體左端面為夾持面( 借用艙體左端面的銷孔進行定位) ,刀具從右端面進入艙體內部加工。艙體內型面結構十分復雜,為了提高艙體加工效率,保證艙體加工精度和質量,迫切需要研制一臺專用的數控銑削專用機床。機床結構部分已經設計完成,需要研制一套可以配合機床結構的控制系統,滿足艙體內型面加工要求并提高加工效率,進而實現艙體的批量生產加工。

1 、設備控制系統硬件布局

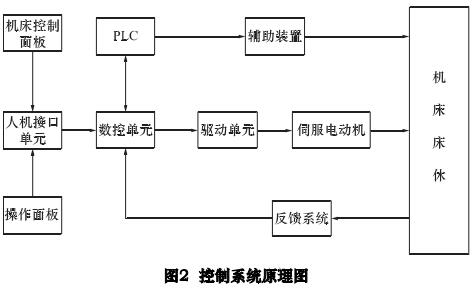

控制系統的設計主要包括兩部分: 硬件結構的布局和軟件程序的設計。其中,硬件結構的布局主要是數控裝置、PLC、伺服驅動器、伺服電動機、反饋系統以及其他輔助裝置的集成; 軟件程序設計主要包括機床參數設置、PLC 編程等程序設計。控制系統是數控機床的核心部分,主要包括數控系統、驅動系統以及反饋系統三部分[3]。數控系統由數控裝置、PLC、控制面板、手輪、人機接口單元組成,信息通過控制面板和手輪輸入到數控裝置中,經處理后再傳輸到 PLC 和驅動器中; 驅動系統具體由電源模塊、電動機模塊、伺服電動機等部件組成,主要任務是執行加工信息,帶動機床移動部件實現艙體內型面銑削加工; 反饋系統主要由光柵尺、圓光柵、編碼器和集線器等部件組成,它的作用是實時測量加工的當前位置,通過編碼器處理將信息反饋給控制系統,使控制系統實時對驅動系統進行調整和誤差補償。控制系統原理如圖 2 所示。

1. 1 數控系統布局與選型

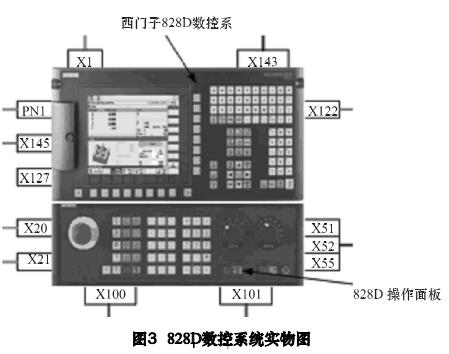

數控系統是控制系統的核心部分,數控系統的型號對機床的工作方式、工作效率有決定性作用。根據機床工作原理和艙體加工需求對數控系統進行選型,考慮可靠性和性價比等因素,最終選擇西門子SINUMERIK 828D 數控系統,它是將 CNC、PLC、HMI( 人機界面) 、閉環控制功能和通訊功能集合成一個數控單元 NCU 的數控系統[4],極大地提高了系統的耐久度和可靠性。西門子 828D 數控系統實物如圖 3所示。

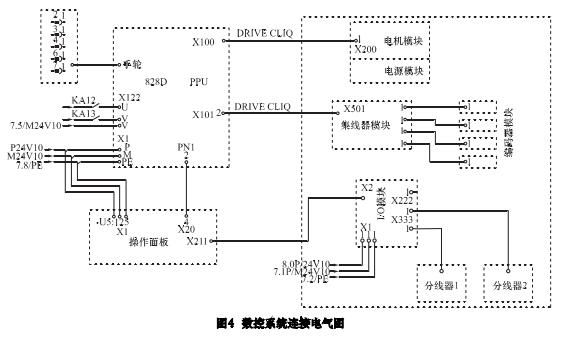

根據所選數控系統的型號設計適合其工作原理的控制系統電氣圖,控制系統電氣圖是控制系統總體和局部設計的說明書,主要包括 AC 電源電氣圖、數控系統電氣圖、驅動連接電氣圖、反饋系統電氣圖、其他輔助電氣圖等。總電源為 380 V/50 Hz 交流電,通過變壓器、整流器和電抗器轉化為 24 V 直流電給數控系統、電源模塊和反饋系統供電。數控系統連接如圖 4所示。

1. 2 驅動系統設計與選型

驅動系統是控制系統的重要組成部分,主要包括伺服驅動器、伺服電動機、驅動電路等部件。其中,伺服電動機和伺服驅動器是主要部件。

伺服電動機分為永磁同步伺服電動機和感應異步伺服電動機。永磁同步伺服電動機在反應速度、控制精度、可靠性等各個方面都優異于感應異步伺服電動機,因此選擇永磁同步型。在伺服電動機具體型號的選擇上,分別根據轉速要求計算、轉動慣量要求計算和轉矩要求計算綜合考慮伺服電動機型號的選擇; 又依據價格、系統兼容性等實際問題,最終選擇西門子1FK7 系列伺服電動機。具體為 2 個 1FK7103 -2AC71-1RH1 型號、2 個 1FK7084-2AF71-1RH1 型號和 1 個1FK7083-2AF71-1RH1 型號的伺服電動機,其容量分別為: Y 軸和 Z 軸 ( 3. 1kW/20N · m) 、X 軸 和 主 軸( 5. 2kW/36N·m) 、A 軸( 3. 8kW/16N·m) 。

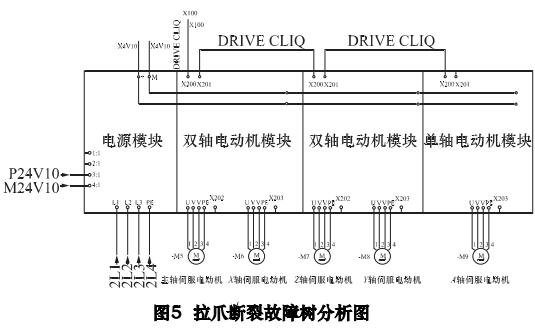

為了配合西門子 1FK7 型號系列伺服電動機,選擇西門子公司最新一代驅動器———Sinamics S120 驅動器。該驅動器采用最先進的硬件、軟件和通訊技術,可以自動識別 1FK7 系列伺服電動機,具有更好的控制精度和動態控制特性。根據各軸伺服電動機的總容量,最終選擇了 Sinamics S120 書本型非調節驅動器,包含 16 k W 的電源模塊、主軸 X 軸共用的雙軸電動機模塊、Y 軸 Z 軸共用的雙軸電動機模塊和 A 軸的單軸電動機模塊。驅動器連接如圖 5 所示。

電流經過熔斷器、濾波器、電抗器等電路元件進入電源模塊,再由電源模塊給 3 個電動機模塊供電; 主軸 Z軸電動機模塊的 X200 接口通過 DRIVE CLIQ 通訊電纜與數控系統 X100 接口連接通訊,3 個電機模塊之間也通過 DRIVE CLIQ 通訊電纜連接通訊; 電動機模塊的 X202、X203 接口與各臺伺服電動機連接通訊。

1. 3 反饋系統設計

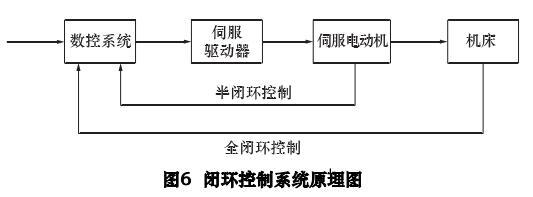

在實際加工中,由于很多不確定因素和機床固有問題的存在,導致了多種類型的加工誤差,因此需要一個反饋系統對加工情況進行實時監測和信息反饋,使數控系統及時做出調整以補償加工誤差。數控系統、驅動系統和反饋系統構成了一套完整的閉環控制系統,根據反饋系統測量位置的不同,分為半閉環控制系統和全閉環控制系統,如圖 6 所示。

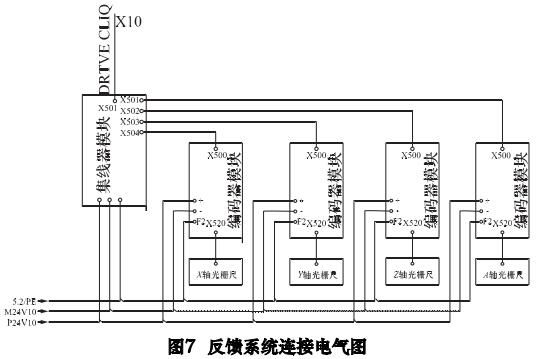

由于全閉環控制系統是直接將加工位移信息反饋給數控系統,從而使加工精度更高,因此采用全閉環控制系統方案。全閉環控制系統中,反饋系統的測量元件位于機床移動部件上,使用光柵尺作為 XYZ 軸直線位置測量元件,使用圓光柵作為 A 軸角度測量元件。根據價格性能對比,光柵尺選擇海德漢公司的 LC485系列絕對式直線光柵尺,精度等級為±3 μm,輸出信號為 EnDat2. 2; 圓光柵選擇海德漢公司的絕對值圓光柵RBN2239。反饋系統連接如圖 7 所示。

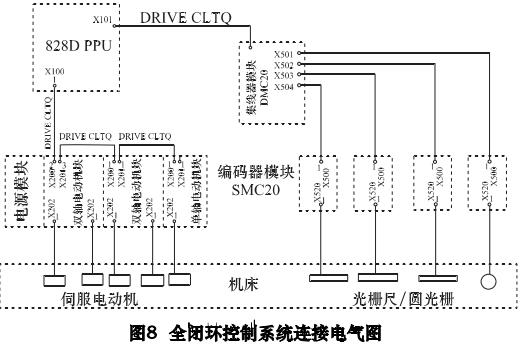

光柵尺和圓光柵測量到位置和角度信息通過編碼器 SMC20 處理,將信息轉換為電信號傳輸至集線器DMC20,信號經過放大處理傳輸至數控系統。數控系統再根據信號控制驅動系統對加工誤差實時補償,最終實現全閉環控制。該設備全閉環控制系統如圖 8所示。

2 、設備控制系統軟件編程

PLC 是實現數控系統與機床信息交換的模塊,是數控系統和機床機械結構之間連接的紐帶。PLC 的工作方式是采用循環掃描的模式[5],在程序開始執行的時候,所有輸入的狀態都被發送至輸入映像寄存器,之后才開始執行用戶程序。所有的用戶子程序都是通過主程序 OB1 順序調用執行的,當一個掃描周期完成的時候,所有的結果都被傳送至輸出映像寄存器用以控制 PLC 實際輸出,如此循環往復。PLC 可以接受數控裝置發出的控制指令,還可以接受機床測量系統反饋的信號,進而發送控制指令到機床驅動系統進行調整和誤差補償,同時也可以控制繼電器、報警指示燈等外圍元件[6]。

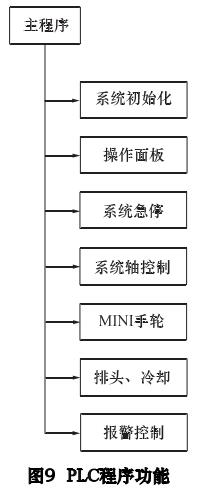

PLC 接口信號負責 PLC 和數控系統、PLC 和 HMI 之間的信息交換,常規的功能主要包括 MCP( 機床操作面板) 、手輪、急停、主軸進給軸使能、報警排屑等邏輯控制,對于不同功能的機床,根據系統的需要外加一些控制功能。該專機的控制程序如圖 9 所示。

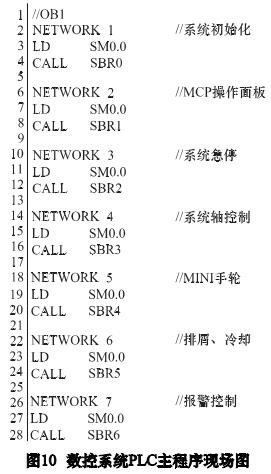

SINUMERIK 828D 集成基于 SIMATIC S7 - 200 的PLC,采用梯形圖編程的方式可支持高達 24000 步指令語句,使用“Programming Tool PLC828”進行 PLC 程序的編輯、診斷,其中 OB1 只能用來調用子程序,具體如圖 10 所示。

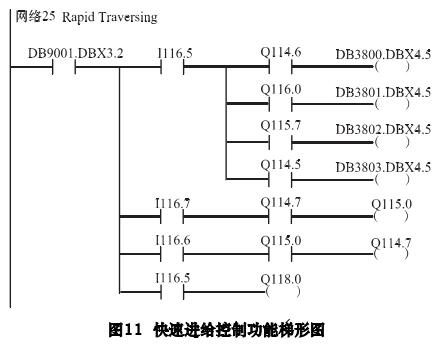

PLC 軟件的設計直接影響著數控機床加工的質量。PLC 的編程采用梯形圖的方式,具有直觀易懂的優勢,以快速進給控制功能梯形圖為例,如圖 11所示。

3、 工藝試驗

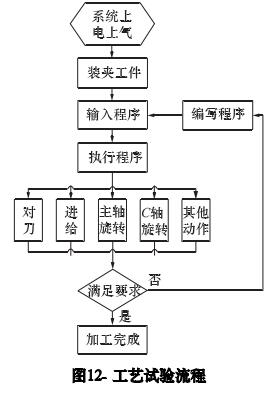

工藝試驗是檢驗該設備是否可以滿足加工生產要求的有效途徑,工藝試驗流程如圖 12 所示。

3. 1 數控銑削 G 代碼編程

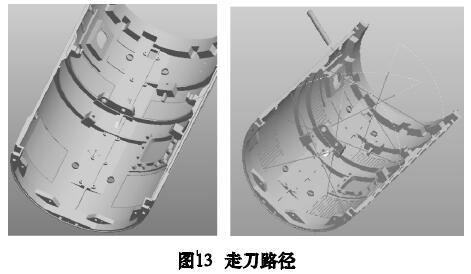

在 Pro /E 制造模塊中,設計并生成走刀路徑和刀位信息,如圖 13 所示。

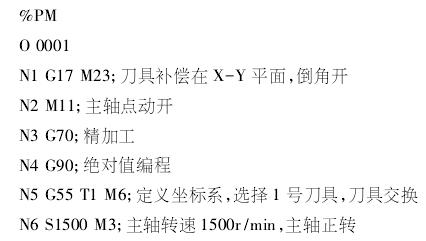

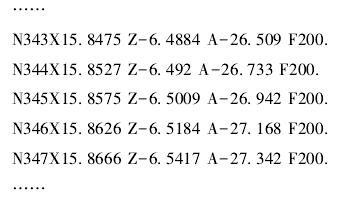

通過設計后置處理系統,編輯并生成 NC 代碼。NC 代碼分為開端、主體、結尾,程序內容如下:

( 1) 程序開端

( 2) 程序主體

( 3) 程序結尾

3. 2 工藝應用試驗與結果分析

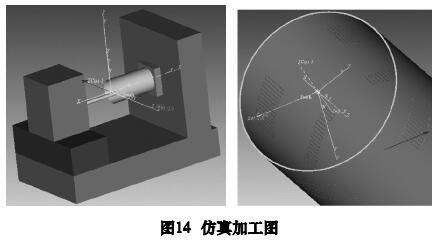

使用 VERICUT 軟件進行仿真加工,經過仿真模擬,如圖 14 所示,發現了加工干涉的問題,經分析是坐標系設置和 Z 向插補過深等問題引起,對 NC 程序進行改進,解決了加工干涉等問題。

對某型號艙體做數控加工試驗,艙體裝夾定位后,使用上述編譯完善的數控程序進行銑削加工,依據鎂鋁合金切削手冊和艙體內型面加工經驗對主軸轉速和進給速率的優化進行工藝試驗和結果分析,加工現場如圖 15 所示。

實際試驗中發現數控系統運行時遇到電磁干擾的問題,為此重新設計了電氣柜結構,將電氣柜的強電弱電分隔開; 初次試驗時加工表面粗糙度以及加工效率未達到預期要求,主要是由于程序設定的切削參數以及刀軌路徑不夠優化等問題引起,為此對后置處理進行優化,使加工質量和效率得到明顯提高。經過多次加工試驗結果表明: 當主軸轉速 S 為 1 500 r/min,X軸進給速率為50mm/min,Y軸進給速率為50 mm / min,Z 軸進給速率為 200 mm / min,該專機滿足加工要求; 該數控銑削專機的加工效率相對于手動銑削機床提高了 3 倍; 加工后的艙體內型面精度符合要求,合格率達 100%。

4 、結語

該設備的數控系統經設計和工藝試驗驗證,系統硬件和軟件設計正確,數控加工的程序編制合理可行。通過實際艙體內型面的銑削加工,加工精度和效率能夠滿足典型艙體內型面結構的加工需求,設備運行穩定可靠,可應用于型號產品批量生產。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息