新常態下國產數控系統的發展對策及案例

2018-8-17 來源:中國重汽集團濟南橋箱有限公司高級工程師 作者:劉勝勇

摘要:本文從運行高速化、加工高精化、控制智能化、模塊總線化、維護可視化、網絡互聯化、二次開放化、生產綠色化和招投標國產化等方面,給出了新常態下國產數控系統的發展對策及相關案例。

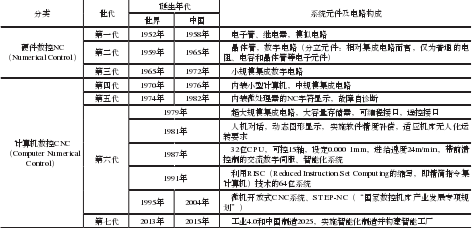

數 控 機 床 控 制 技 術 是 高 度集成了機械制造技術、自動化技術、計算機技術、傳感器技術、信息處理技術和光電液一體化技術的現代制造技術,它以國內外各類型的數控系統為平臺,通過微處理器(CPU)和可編程序控制器(PLC/PMC)對機床的運動及其加工過程進行自動控制。這一控制過程不僅包含單機孤島模式下工件的夾緊/松開、刀具的選擇、刀具與工件的相對位置、切削液的開/關、主軸運行、伺服驅動、各機械耦合部件的潤滑以及相應部位的冷卻降溫等,還涉及聯機集群模式下操作門的開/閉機器人或機械手的裝/卸料、運行數據的采集/傳輸以及協同指令的發布/取消等。可以說,硬件和軟件組成的數控系統是現代機床裝備的“大腦”,是決定數控機床功能、性能、可靠性和成本價格的關鍵因素,是制約企業實施智能化制造并構建高柔性高效率智能工廠的瓶頸之一。從1952年美國研制第1臺數控銑床及1974年我國制成第1臺加工中心至今,數控系統經歷了2個階段和7代的發展,如表1所示。

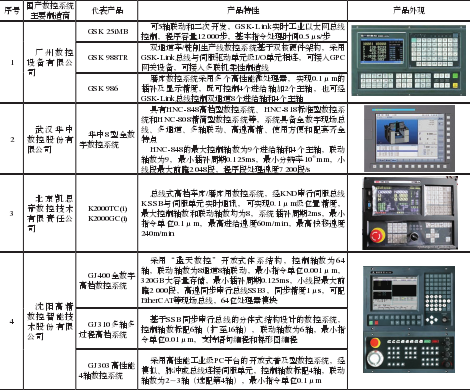

近 些 年 來 , 在 引 進 消 化 國外數控技術的基礎上,我國已生產出自主版權的數控系統(見表2)。其中,國產經濟型數控系統已形成規模優勢并占領了我國經濟型數控系統95%以上的市場份額;國產中型數控系統的功能性已達到國外同類產品水平,市場占有率不斷提高;國產高檔數控系統受技術水平的限制,市場占有率非常少,絕大部分市場被FANUC、SIEMENS、M I T S U B I S H I和N U M等國外品牌占領。為此,國內數控系統制造商應立足于當前基礎之上,搶抓“高檔數控機床與基礎制造裝備”發展機遇,主動變革,持續自主創新,不斷突破國外技術封鎖,強力打破國外數控的市場生態圈,以高速率計算、高可靠性運行和全方位智能化等優勢,切實做到習近平總書記要求的“只有把核心技術掌握在自己手中,才能真正掌握競爭和發展的主動權,才能從根本上保障國家經濟安全、國防安全和其他安全”。作為數控系統的最終用戶,結合多年的使用心得和維護經驗,對新常態下國產數控系統的發展提出如下幾點建議。

表1 世界和我國數控系統的發展歷程

表2 國產數控系統主要制造商及其代表產品

1、數控系統要匹配運行高速化

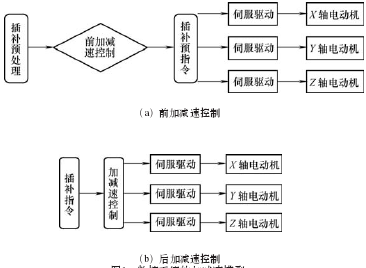

隨著汽車、國防和航空航天等工業的高速發展以及鋁合金等新材料的應用,數控機床加工的高速化成為企業提高生產效率、降低制造成本并獲取高質量加工精度的有效手段之一。這就要求數控系統一是裝用高性能極快運算速度的32位甚至64位的多核微處理器(CPU),通過CNC主板上電子元器件的性能優化,使其運算頻率提高至幾百兆赫、上千兆赫,做到微米、納米和皮米級的控制精度;二是在保證機床高速平穩運行的前提下,通過梯形加減速、指數加減速、三角函數加減速、S曲線加減速和多項式加減速等控制技術,使其獲得最優前加減速控制性能和后加減速控制性能。例如,MITSUBISHIM800/M80系列CNC的微小線段處理能力達到270k程序段/min,具備第4代SSS(Super Smooth Surface)控制及樣條曲線功能,部分工序可同步執行,機床動態和靜態特性有效改善。強化數控系統運算能力,通常要綜合考慮5個指標,即直線插補、PLC/P M C處理、輔助程序調出、宏運算和輔助功能。數控系統的加減速控制模型如圖1所示。

圖1 數控系統的加減速模型

2、 數控系統要達到加工高精化

現代數控機床就像人的一只手,工作時它抓著刀具或工件,按照預定軌跡控制刀具或工件沿運動方向進給,最終加工出用戶要求的零件形狀或實現應有的用途。高精度的零件形狀與精密級的定位機能既離不開主軸的高速化、位置檢測裝置的高分辨率以及全方位的誤差補償技術,也離不開機械的制造和裝配精度及IC裝備的制造精密性,更離不開CNC系統的微米、納米甚至皮米級的控制精度。為此,數控系統一是采用直接過渡、曲線過渡或NURBS曲線擬合等連續短線段加工技術,并運用具有軌跡通用、計算高效且加減速最優特性的軌跡前瞻處理技術(即實時插補的同時向前預插補一段距離,判斷距離內是否存在需提前減速的路徑段)進行速度規劃,以實現復雜型面CAM編程下連續短線段加工的升降速控制;二是采用單軸跟隨誤差、多軸交叉耦合等控制方法以及機床幾何誤差與熱變形誤差的檢測補償等技術,進行輪廓誤差的補償,以提高復雜型面加工的輪廓精度,例如FANUC系統的輪廓誤差控制、Axium Power系統的跟隨誤差控制及Mazak機床的納米輪廓控制等。

3、數控系統要做到控制智能化

現代機床的性能不僅取決于機械本身,還取決于機械的控制技術。最新型的數控系統既要最大限度地發揮出機械能力,又要依靠防振控制、熱變位控制、干涉防止、語音導航、主軸監測、保養監控、工作臺平衡感知和棒材供給控制等功能,滿足制造業生產柔性化和制造智能化的發展需求,不斷適應新常態下工廠環境變化,有效減輕操作人員負擔。

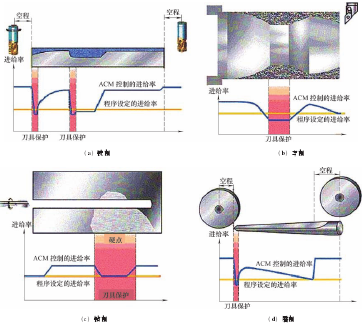

(1)數控系統要具備加工過程的自適應控制機能。例如,通過監測主軸和進給電機的功率、電流和電壓等信息,辨識出刀具的受力、磨損以及破損狀態,機械加工的穩定性狀態,可實時修調加工參數(主軸轉速、進給速度)和加工指令,使設備處于最佳運行狀態,以提高產品加工精度和設備運行安全性。加工過程中進給率優化控制示意如圖2所示。

圖2 加工過程中進給率優化控制示意

(2)數控系統可對加工參數進行智能優化。數控系統應能集合零件加工的一般規律和特殊工藝經驗,運用現代智能方法,構造基于專家系統或模型的“加工參數的智能優化與選擇器”,以獲取最優化的加工參數,使加工系統始終處于合理經濟的工作狀態。

4、 數控系統要適合模塊總線化

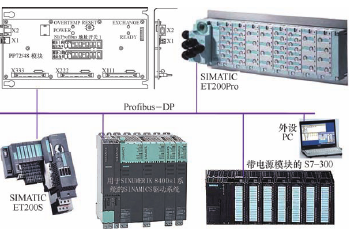

隨著數控技術的不斷發展,現代數控機床的自動化程度愈來愈高、模塊化程度愈來愈強。通過信息的傳輸和數據的交換,將數控機床集成到復雜的生產生命周期工作流和公司的IT結構中,已成為現代制造公司發展 的 一 種 趨 勢 。 由 此 , 自 動化的通信網絡成為數控系統不可缺少的重要組成部分。I E C 61158第4版給定的現場總線類型有20種之多,即S61158現場總線、Profibus現場總線(見圖3)、Profi NET實時以太網(見圖4)、Ether CAT實時以太網、C C-L i n k現場總線、T C N E T實時以太網、Ethernet Powerlink實時以太網與Interbus現場總線等。

圖3 SINUMERIK 840Dsl系統的Pro?bus-DP通信網絡

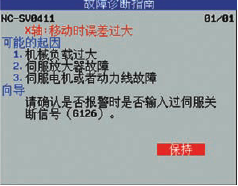

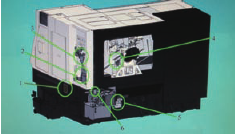

5、數控系統要力求維護可

視化當下,隨著智能化制造的全面實施及智能工廠構建的穩步推進,愈來愈多的制造企業立足于智能機器人與自動線構建的數字化工廠,擬采用物聯網技術和設備監控技術,強化內在的信息管理和服務。例如,清楚掌握產銷流程,提高生產過程的可控性,剔除生產線上的人工干預,即時正確地采集生產線數據,合理編排生產計劃及控制生產進度,將一切信息匯總到管理系統,進而控制整個企業的生產作業。這就要求數控系統一是顯示各種診斷信息,以幫助確定報警發生時的狀態;二是嵌入故障診斷引導畫面(見圖5),以輔助維修者迅速確定報警發生的原因;三是以3D動畫方式嵌入零部件在整機布局的位置(見圖6),并在其故障時圖解文字紅色閃爍,方便機床的維護維修;四是適應網絡互聯的要求,既可單機孤島式運轉,也可聯機集群式運行,還能夠遠程監視,以使車間執行層準確獲知每臺數控機床的運行狀況和實時數據,方便后續巡檢人員的調度、維修人員的指揮及計劃生產的調整;五是采用智能故障自修復技術,據故障原因的自我診斷和故障部位的自行確定,自動排除故障或引導維修人員排除故障,進而使CNC集自診斷、自排除、自恢復和自調節于一體并貫穿于全生命周期。

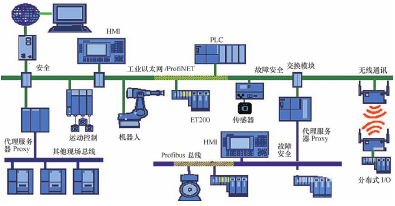

6、 數控系統要滿足網絡互聯化

在“工業4.0”的驅動下,各制造企業正全面建設低時延、高可靠和廣覆蓋的工業互聯網,開發App,開通微博和微信,開展網絡營銷,發展電子商務;正建設商業智能系統,對生產經營數據進行大數據分析以優化工藝流程,對銷售數據進行大數據分析以開展精確營銷和改進產品設計,對管理數據進行大數據分析以優化、重組和再造管理流程。這就要求數控系統具有雙向、高速的聯網通訊功能,以保證信息流在部門間暢通無阻,進而使得機床、加工程序、刀具夾具和生產計劃表等信息共享,經由軟件實現企業的實時管理,使得網絡監視下的機床在突發故障時自動發送警報至服務部門,力求提高維修效率并縮短停機時間。例如,LGMazak公司在其數控系統中嵌入MAZA-Care遠程診斷軟件,能夠代替用戶365天24小時一直守護機床,機床發生故障時,自動通知LGMazak進行遠程維護支持;FANUC系統可經操作人員的便攜終端隨時隨地確認機床狀態。

圖4 基于工業以太網的Pro?NET網絡

圖5 FANUC系統內嵌的故障診斷引導畫面

圖6 LGMazak QTN250Ⅱ臥式車床內嵌的維修圖解

1.冷卻扇過濾器 2.潤滑壓力開關 3.通風組件 4.潤滑脂壓力開關 5.C搋制動閥夾緊,第2主軸制動/夾緊 6、液壓壓力開關

7、數控系統要二次開發開放化

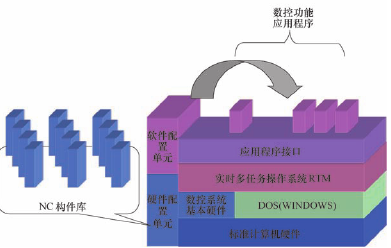

受PC計算機技術飛速發展、C N C 功能部件模塊化程序愈來愈高、機床用戶需求功能趨于定向復雜化及數控系統制造成本急需下降等因素的影響,開放型數控系統(見圖7)的優勢得以顯現——不同平臺的可移植性、不同模塊同一平臺的可擴展性、模塊間數據的互操作性、用戶的便于維護性以及統一的人機界面,有的已成為發達國家的戰略技術。例如,FANUC開放型數控系統可實現CNC與PC計算機的最佳結合,數控系統的功能可非常簡單地內裝于市場上購買到的硬件和軟件之中,從而使系統更加智能化,實現機床廠家的個性化。現今,開放型數控系統的結構主要有3種,即基于PC的CNC系統(又稱Soft CNC)、PC嵌入式系統、PC與CNC融合系統。其中,基于PC的CNC系統是以PC機為平臺,數控功能由軟件模塊實現,運動執行先經伺服軸卡傳遞數據,再由伺服裝置驅動坐標軸電動機;PC嵌入式系統是把一塊多軸運動卡插入傳統的PC中,PC為人機接口平臺,運動卡實時控制坐標軸運動;PC與CNC融合系統是增加一塊PC板并提供鍵盤,使PC與CNC聯系在一起,通過相應軟件實現定制性界面開發,此方式已被很多數控系統制造商采用。

8、數控系統要全程生產綠色化

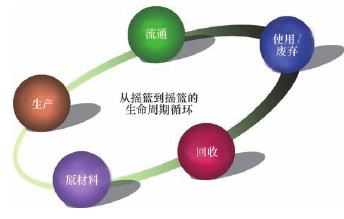

隨著日趨嚴格的環境與資源約束,制造加工的綠色化越來越重要,這就要求數控系統全生命周期綠色環保化(見圖8),既要節約能源、削減消耗功率,又要節省資源、削減消費油劑,還有減少廢棄物、削減廢棄油劑的排放等。

9、 數控系統招投標趨于國產化

國 外 數 控 系 統 因 其 在 技 術和性能上的優勢及其在中國市場上深耕幾十年,現已具備了很好的市場品牌與客戶美譽度,并在國內眾多客戶中形成了一個“市場生態圈”。國產數控系統這些年雖有長足發展,與國外的差距逐步縮小,但其品牌效應和客戶美譽度與國外品牌仍有巨大差距。為此,國內數控系統制造商要改善其產品架構,增強應用可靠性,提升售后服務質量,勇于自我創新設計,形成獨特技術優勢;設備制造商要做好國產數控系統的推廣工作,積極裝用國產系統,強化與系統制造商的密切協作關系;企業終端用戶不僅要在招標過程中積極響應國產系統,給予CNC產品同臺公平競爭機會,還要切實抓好數控系統應

圖7 開放型數控系統模型

圖8 數控系統全生命周期循環示意

用維護隊伍的建設,擯棄“習慣了就是好用,不習慣就是難用”的觀念,唯有用好方可產生最佳效益。

如何才能從國外數控系統的習慣應用中快速跳至國產數控系統的嫻熟使用呢?筆者認為,一是操作者認真學習機床制造商提供的系統操作說明書,要像試玩游戲一樣接受其畫面操作;二是維修者仔細研讀隨機資料,善于借助網絡和電話求助,能夠按照“機床故障→看報警說明書/維護說明書→閱電氣說明書/機械說明書(含液壓、氣動原理圖)→查參數說明書→調參數換配件”的順序進行故障排除,系統故障時咨詢系統制造商,機床故障時咨詢機床制造商;三是系統制造商應像SIEMENS公司一樣加大其官網的資料容量,提升知識共享性和公開性;四是機床制造商應強化售后服務隊伍,建立故障立即反應機制,嵌入遠程診斷軟件.

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息