摘 要 : 數控系統 螺距誤差補償功能對數控機床的位置精度有直接影響 。 在 研 究MITSUBISHI M70V 數控系統螺距誤差補償功能的過程中,首先利用高精度測量系統對機床位置精度進行測量,再進一步完成其補償功能。 從而改善機床的位置精度,給實際應用中螺距誤差的補償提供了一定參考。

關鍵詞: M70V 數控系統;螺距誤差;精度測量

1 、螺距誤差補償原理

(1)數控系統螺距誤差補償原理

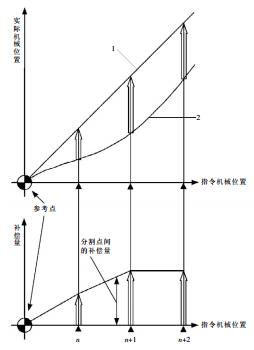

數控系統螺 距誤差補償 的基本原理 是將數控機床某軸的指令機械位置與高精度位置測量系 統所得的實際機械位置相比較,計算出在全行程上的誤差分布曲線,將誤差以數據表的形式輸入數控系統中,當數控系統控制該軸運動時,數控系統會自動考慮該誤差值并加以補償,如圖 1 所示。

圖 1 數控系統螺距誤差補償原理

1.理想機械位置 2.不進行補償的實際機械位置 分割點具體補償方法步驟: ①安裝高精度測量系統;②編寫程序讓數控機床坐標軸在整個行程上移動一些固定位置;③高精度位置測量系統檢測機床移動的實際位置值;④高精度位置測量系統分析計算數控機床誤差補償值并生成誤差表;⑤將誤差補償值輸入數控系統進行自動補償。

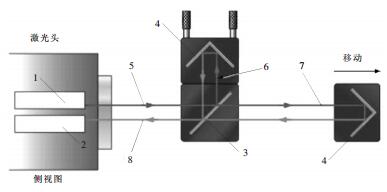

(2)高精度位置測量系統檢測基本原理

高精度位置 測量系統檢 測機床的螺 距誤差一般常用 2 種方法:步距規和激光干涉儀。 步距規是通過一個標準的等距量塊, 用千分表打表檢測,這種測量方法檢測精度低,現在基本不采用這種方法檢測。 而激光干涉儀是以激光波長為已知長度(λ=633 nm),利用 Michelson 干涉系統測量位移的通用長度測量。 激光具有高強度、高度方向性、空間同調性、窄帶寬和高度單色性等優點。 目前常用來測量長度的激光干涉儀, 主要是以 Michelson 干涉儀為主,并以穩頻氦氖激光為光源,構成一個具有干涉作用的測量系統。 其測量系統的基本原理如圖 2 所示。 在進行測量時,從激光頭射出的激光束經分光鏡分成 2 道光束,一道光束(參考光束)由反向反射鏡反射回去,另一道光束(測量光束)由移動反向反射鏡反射回去,2 道返回光束在分光鏡處變為合成光束進入激光頭內的探測器形成一道干涉光束。 其中,當 2 道返回光束波長相同時,形成明條紋,稱為

相長干涉。 當 2 道返回光束的波長存在 180°的相位差時,形成暗條紋,稱為相消干涉。 當光程差發生變化時,探測器將在光路改變時檢測到相長干涉和相消干涉的明暗條紋信號, 這些信號被探測器記錄,記錄的數據乘以光束 1/2 波長等于實際測量位移。

由于激光束的波長取決于其所通過的空氣折射率。由于空氣折射率會隨著溫度、壓力和相對濕度而變化,用來計算測量值的波長值則需要用環境補償單元加以補償,以保證激光的波長不發生變化。

圖 2 激光干涉儀測量系統基本原理

1.激光源 2.探測器 3.分光鏡 4.反向反射鏡 5.激光束 6.參考光束7.測量光束 8.合成光束

2 、螺距誤差檢測方法

根據螺距誤差補償原理,選用英國 Rienshaw 公司生產的激光干涉儀系統對一臺配備 MITSUBISHIM70V 數控系統,型號為 HM-PX1502 加工中心的 X軸進行機床精度檢測。

2.1 安裝測量系統

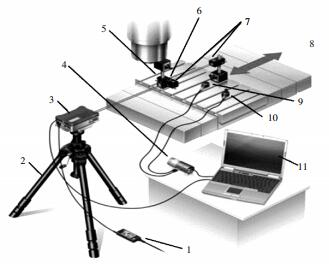

測量系統選用的是 Rienshaw 公司 XL-80 激光干涉儀測量裝置, 本裝置包括三腳架、XL-80 激光頭、線性測量反射鏡、線性干涉鏡、補償單元和測試軟件,安裝結構如圖 3 所示。

圖 3 XL-80 激光干涉儀安裝連接圖

1.電源裝置 2.三腳架 3.XL 激光頭 4.XC 補償單元 5.光學鏡安裝組件 6.線性干涉鏡 7.線性反射鏡 8.移動方向 9.材料溫度傳感器10.空氣溫度傳感器 11.計算機運行激光校準軟件

安裝測量裝置步驟:①安裝三腳架,根 據機床的高度調整三腳架高度; ②安裝 XL-80 激光頭,將激光頭水平固定在三角架上,連接電源裝置,打開XL 激光頭預熱 5 min,使激光穩定;③安裝 XC 補償單元,將材料溫度傳感器、空氣溫度傳感器與 XC 補償單元連接。 由于激光測量時波長受溫度、氣壓、濕度的影響,所以在檢測過程中要對材料溫度、空氣溫度、氣壓、濕度進行檢測,以補償激光的波長;④安裝測量鏡組,根據測量系統的檢測原理,安裝測量鏡組,將線性反射鏡、線性干涉鏡安裝在機床主軸和工作臺上,并對準激光;調整 XL-80 激光頭、線性干涉鏡和線性反射鏡的位置, 以使光束穿過干涉鏡,并由反射鏡反射回來;移動反射鏡,使測量光束和參考光束在探測器接口位置重疊; 使反射鏡沿 X 軸坐標行程范圍內移動, 確保兩束光一直保持重疊。

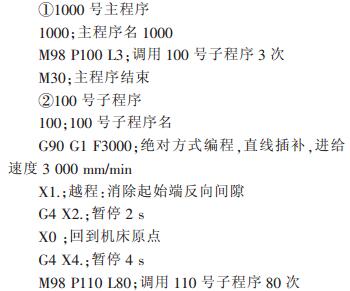

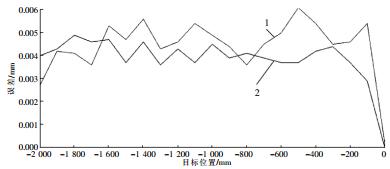

2.2 編寫程序讓機床在測量范圍內按固定位置移動由于要測量機床的實際位置,根據檢測原理設定機床程序, 使機床按照指令位置移動。 本機床X軸的行程范圍為 2 000 mm, 設定間隔為 25 mm,檢測次數 3 次,檢測程序如下:

2.3 測量系統進行精度檢測

(1)設定機床程 序按照指定 位置移動后,還需設定與機床運行程序相對應數控系統螺距誤差補償參數再進行檢測,設置步驟如下:①修改和查 看螺距誤差 補償參數需 要輸入系統密碼:mpara;②清除 M70V 數控 系統反向間 隙, 參數 2011(G0 back)=0,G00 的反 向 間 隙 補 償 值; 參 數 2012(G1 back)=0,G01 的反向間隙補償值;③設定系統誤差補償方法,參數 4 000(pinc)=1,數控系統的螺距補償方法采用“增量值法”;④補償 基 本 軸,參 數 4001(cmpax)=X,設定 補償軸的軸名稱;⑤補償軸設定,參數 4002(drcax)=X,設定誤差補償中的補償軸名稱;⑥補償參考點位置編號, 參數 4003 (rdvno)=4181, 設定相當于參考點位置的補償數據編號,實際情況下,不存在以參考點為基準點的對應補償編號,此設定為一個負端編號;⑦補償最負端位置點編號,參數 4004(mdvno)=4101,設定補償軸最負側的補償編號;⑧補償最正端位置點編號,參數 4005(pdvno)=4182,設定補償軸最正側的補償編號;⑨補償倍率,參數 4006(sc)=2,(注意補償倍率為兩倍)設定補償的比例系數;⑩補償 間 隔,參 數 4007(spcdy)=25,設定 基 本軸的補償間隔。

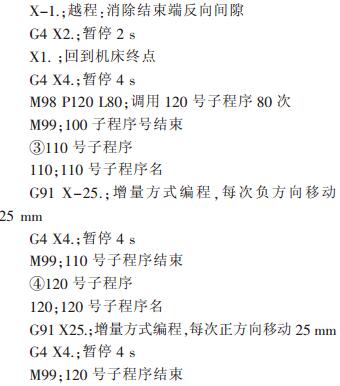

(2)設定測量軟件測量軟件設定與 M70V 數控系統螺距誤差補償設定參數、數控系統位置檢測程序一一對應。 運行測試軟件,進行數據采集,采集結果數據如圖 4 所示。

圖 4 第 1 次測試數據

1.負方向誤差曲線 2.正方向誤差曲線

2.4 精度補償

根據第 1 次采 集數據分析 計算機床螺 距誤差補償值,利用測試軟件自動分析機床 X 軸螺距誤差值,根據系統參數設定類型設定補償參數,自動計算出系統誤差值, 將產生的反向間隙-0.004 mm 輸入數控系統參數 2011(G0 back)=-0.008,2012(G1 back)=-0.008 (注意反向間隙補償值為雙倍補償);螺距誤差值輸入數控系統螺距誤差補償表中。

2.5 檢查結果

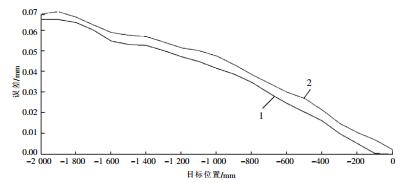

將補償數據輸入 M70V 數控系統后重新運行機床位置精度檢測程序,再次測量采集機床位置誤差數據,如圖 5 所示。

圖 5 第 2 次測試數據

1.正方向誤差曲線 2.負方向誤差曲線通過 2 次采集的測試數據,此設備位置精度由第1 次的 0.078 245 mm 變為第 2 次的 0.013 986 mm,提高了 0.064 259 mm。 因此利用 M70V 數控系統螺距誤差補償功能可以提高機床的機械位置精度。

3 、結語

利用高精度 測量系統可 以檢測數控 機床實際機械位置誤差并通過螺距誤差補償功能可以提 高機床的位置精度。 本文通過 M70V 數控系統螺距誤差補償功能,利用測量系統檢測的實際機械位置誤差進行機床位置精度的補償,提高了機床的機械位置精度。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com