摘 要: 介紹了配置華中 8 型數(shù)控系統(tǒng)的數(shù)控機床使用觸發(fā)式測頭進(jìn)行在線工件測量時,自動測量系統(tǒng)的組成、工作原理以及測量程序的編制方法。

關(guān)鍵詞: 數(shù)控系統(tǒng); 工件測量系統(tǒng); 數(shù)控機床

隨著數(shù)控技術(shù)的不斷發(fā)展,用戶使用數(shù)控機床加工的零件越來越復(fù)雜,用戶對數(shù)控機床加工出來的成品工件的精度要求也越來越高,對機床的加工效率要求也越來越高。

在傳統(tǒng)操作方式下,需要操作者在加工之前進(jìn)行手動找正工件和刀具設(shè)定等輔助設(shè)置。在這些輔助操作的過程中,測量精度很大程度上依賴于操作者的經(jīng)驗,操作時間長,加工效率低。特別是在成批量加工工件的時候,加工精度無法保證。

因此,自動工件測量是提高數(shù)控機床自動化加工水平和保證工件加工精度的有效方法,采用自動工件測量系統(tǒng),

在加工前可協(xié)助操作者進(jìn)行工件的裝夾找正,自動完成工件坐標(biāo)系的設(shè)定,從而可簡化工裝夾具,節(jié)省夾具費用,縮短輔助時間,提高加工效率; 在加工中和加工后可自動對工件尺寸進(jìn)行在線測量,并能根據(jù)測量結(jié)果自動生成誤差補償數(shù)據(jù)反饋到數(shù)控系統(tǒng),以保證工件的尺寸精度及批量工件的尺寸一致性;采用機內(nèi)在線測量還可避免將工件移至測量機測量所帶來的二次誤差,從而可提高加工精度及精度保持性,通過一次切削即可獲得合格產(chǎn)品,大大增強數(shù)控機床的智能化程度。

1 、工件測量的原理

用于數(shù)控機床上的工件測量系統(tǒng)由測量硬件和測量軟件程序組成。工件測量系統(tǒng)一般均采用觸發(fā)式測頭測量系統(tǒng)( 如英國 Renishaw 公司的 OMP40 觸發(fā)式測頭測量系統(tǒng)) 。使用時,一般是將觸發(fā)式測頭假設(shè)作為一把刀具安裝在刀庫的某一刀位上 ,用于測量工件尺寸 。當(dāng)?shù)都芤苿印y頭接觸工件時則被觸發(fā)使數(shù)控系統(tǒng)記下測頭位置,數(shù)控系統(tǒng)通過相應(yīng)的程序計算出工件尺寸。在數(shù)控機床上 ,觸發(fā)式測量系統(tǒng)可以實現(xiàn) XYZ 平面、內(nèi)孔/外圓的測量等等 。觸發(fā)式測頭測量系統(tǒng)通常由觸發(fā)式測頭、信號傳輸和接收器、聯(lián)接

CNC 系統(tǒng)的控制器接口裝置 、坐標(biāo)位置數(shù)據(jù)采集 、處理和測量誤差補償系統(tǒng) 、測量結(jié)果自動反饋補償系統(tǒng)等幾部分組成 。

測量系統(tǒng)生產(chǎn)廠商,一般會提供測量工件的基本程序和軟件。但是,由于各個數(shù)控系統(tǒng)廠家的不同,機床用戶的測量工件也各不相同,很多情況下,需要用戶根據(jù)實際情況,自行編寫測量程序。

2 、華中 8 型數(shù)控系統(tǒng)下的工件測量程序的編制思路

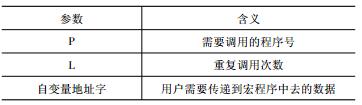

在華中 8 型數(shù)控系統(tǒng)中,我們使用宏程序來編制完成工件測量的動作,在測量過程中,使用非模態(tài)調(diào)用方式 G65 來調(diào)用這些宏程序編寫而成的子程序,進(jìn)而達(dá)到工件測量的目的。華中 8 型數(shù)控系統(tǒng)為用戶配備了強大的類似于高級語言的宏程序功能,用戶可以使用變量進(jìn)行算術(shù)運算、邏輯運算和函數(shù)的混合運算。此外,宏程序還提供循環(huán)語句、分支語句和子程序調(diào)用語句,可以用于實現(xiàn)加工循環(huán)指令和復(fù)雜工件的加工。G65 的使用格式如下: G65 P _ L _ [自變量地址字]。其中參數(shù)含義見表 1。

3 、工件測量的具體實現(xiàn)

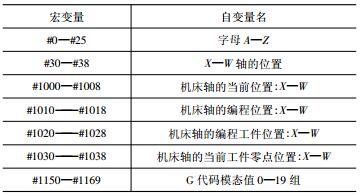

在華中 8 型數(shù)控系統(tǒng)中設(shè)置本測量循環(huán)后,在機床上用接觸式探針可以對工件進(jìn)行尺寸與角度測量。執(zhí)行表 2 中參數(shù)的測量動作,并且在測量完成后可以自動執(zhí)行工件原點設(shè)定或刀具補償值修正,同時將測量結(jié)果輸出到宏變量中。

表 1 參數(shù)含義

表 2 宏程序系統(tǒng)使用的部分變量

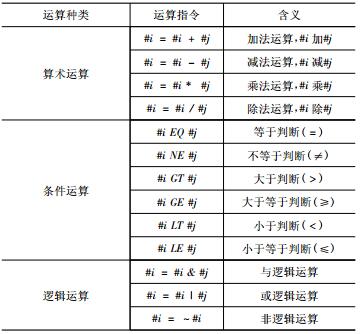

華中 8 型數(shù)控系統(tǒng)宏程序使用的部分運算指令見表 3。

表 3 測量用的運算指令

測量工件時,測頭在使用過程中,第一步需要對測量探頭進(jìn)行標(biāo)定; 第二步移動探頭時,需要使用受保護的定位移程序來移動測量探頭,避免測量探頭在移動過程中因為碰撞意外受損; 第三步是根據(jù)測量工件的不同,選用不同的測量子程序。

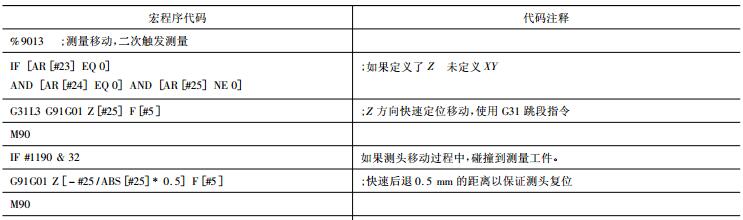

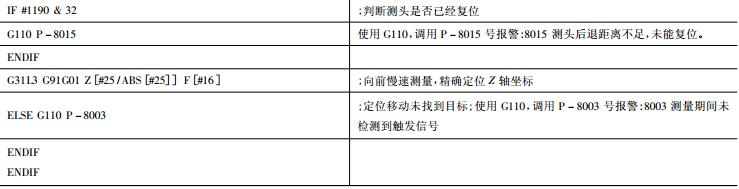

表 4 Z 軸測量動作的實現(xiàn)

在工件測量的過程中,進(jìn)給軸的基本移動測量是測量過程中的最基本測量動作。下面以各進(jìn)給軸的基本測量移動為例子,說明華中 8 型數(shù)控系統(tǒng)實現(xiàn)工件測量的基本原理

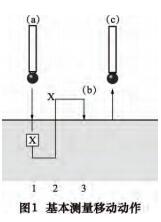

進(jìn)給軸的基本測量移動動作如圖 1 所示:

( 1) 以快速移動速度 F 進(jìn)給到被測量表面。這樣能有效地到達(dá)跳步信號出現(xiàn)位置,粗略地確定被測量面的表面位置。( 2) 中間的回退移動是使探針離開測量表面,這一過程包括快速移動到跳步位置。( 3) 最后是慢速 Q 向測量表面移動,這次移動中,測量程序?qū)⒂嬎愠稣鎸嵉谋砻嫖恢茫瑴y頭精確碰到工件后,停止移動,等待后續(xù)程序處理數(shù)值。

宏程序?qū)崿F(xiàn)這一測量 Z軸坐標(biāo)的動作過程:調(diào) 用 格 式: G90 /G91G65 P9013 X_Y_Z_ ( F_Q_)備注: XYZ: 測量移動的目標(biāo)位置,只能輸入單個軸,否則不進(jìn)行任何移動。

表 4 是 Z 軸測量定位的具體實現(xiàn),使用以上的基本編程思路,用戶通過擴展、組合,就可以編制出適合于不同工件的測量子程序,在機床上實現(xiàn)使用接觸式探針對工件進(jìn)行尺寸與角度測量。筆者編寫完成的測量子程序中,可以實現(xiàn)以下的測量動作: X /Y /Z 單個平面位置測量; 2 個平面/3 個平面的交點位置測量; 凸臺/凹槽的中點/寬度測量; 內(nèi)孔/外圓的圓心/直徑測量; X /Y /Z 平面角度測量,等等測量功能。并且在測量完成后可以自動執(zhí)行工件原點設(shè)定或刀具補償值修正,同時將測量結(jié)果輸出到宏變量中。

4 、結(jié)語

華中數(shù)控提供的宏程序編程功能十分強大,用戶可以按照具體工件的測量動作和工件檢測要求,使用系統(tǒng)提供的宏編程功能,編制出自己所需要的的測量程序。筆者使用上面的宏程序編程方法,編寫了一套完整的工件測量程序。本 套 工 件 測 量 程序,已經(jīng)在華中數(shù)控系統(tǒng)的用戶處實際使用,特別是在一些航空航天用戶廠家加工復(fù)雜的航空航天零部件的過程中,節(jié)省了加工輔助時間,提高了機床的加工效率,節(jié)約了整體的加工時間,并且保證了成品工件的精度的一致性,取得了比較好的使用效果,獲得了用戶的認(rèn)可和好評。

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況