摘 要:本文以典型的軸類零件為研究對象,并利用 AutoCAD 和 SolidWorks 完成了零件的二維圖及三維造型,手工編程后利用數控加工軟件進行仿真并驗證了加工程序的可行性。從而為數控加工工藝的制定、程序的編制、數控機床的操作及計算機繪圖軟件的使用提供了可靠依據。

關鍵詞 :數控加工 數控編程 加工仿真

數控加工是制造業實現自動化、柔性化、集成化生產的基礎。如何良好地運用數控機床,發揮其高精度、高效率等特點,是現代制造行業從業人員面臨的一個大問題。本文以典型軸類零件為研究對象,通過虛擬數控機床為產品設計提供數控加工可制造性的分析 ;通過數控仿真系統完全模擬真實零件的加工過程,提供與真實機床完全相同的操作面板,其調試、編輯、修改和跟蹤執行等功能,檢驗各種數控指令是否正確,避免數控機床事故的發生,實現高效化和自動化加工。

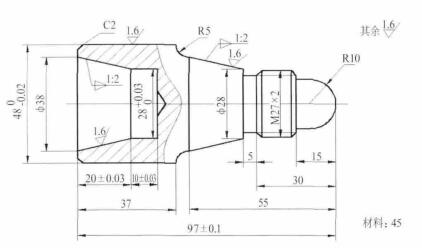

圖1 零件二維圖

1、 零件的數控加工方案分析

1.1 零件圖樣分析

利用 AutoCAD 和 SolidWorks 繪制零件二維圖及三位造型,如圖 1、2 所示,工件主要由圓弧、圓錐、螺紋、內孔等形狀構成,是一個典型的綜合型軸類零件。其中多個直徑尺寸有較嚴的尺寸精度和表面粗糙度等要求。零件材料 45 鋼,無熱處理和硬度要求。

1.2 工藝方案的確定

加工順序確定由內到外,由粗到精,在一次裝夾中盡可能加工出較多的工件表面。結合本零件的結構,先粗精加工左端內孔及表面,然后粗精加工右端面各表面及螺紋。由于該零件為單件小批量生產,走刀路線設計不必考慮最短進給路線或最短空行程路線,外輪廓表面車削路線可沿零件輪廓順序進行。

圖2 零件三維造型圖

具體工藝過程如下:

(1)手工鉆孔 φ26mm 底孔,預留切除內孔余量 ;

(2)粗車左端端面和外圓,留精加工余量 0.3mm ;

(3)粗鏜內孔,留精加工余量 0.2~ 0.5mm ;

(4)精鏜內孔,到達圖紙各項要求 ;

(5)精車左端各表面,達到圖樣要求,重點保證φ48mm 外圓尺寸 ;

(6)調頭裝夾,左右端面同軸度找正夾緊 ;

(7)粗車右端面錐度和圓弧表面,留精加工余量0.3mm ;

(8)精車右端面錐度和圓弧表面,螺紋大徑車至φ26.8mm,其余加工達到圖樣尺寸和形位公差要求 ;

(9)車螺紋退刀槽并完成槽口倒角 ;

(10)螺紋粗、精加工達到圖樣要求 ;

(11)去毛刺,檢測工件各項尺寸要求。

1.3 零件裝夾方案的確定

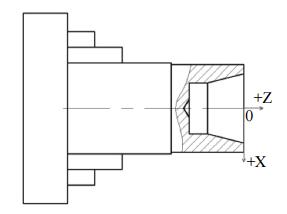

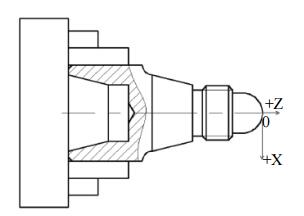

零件的左右兩端面均為多個尺寸的設計基準,為了使工序基準與定位基準重合,減少本工序的定位誤差,應用三爪卡盤夾持,這樣做裝夾方便,自定心好,精度高,適用于車削短小工件。此工件不能一次裝夾完成加工,必須分兩次裝夾。該工件右端外表面有螺紋,不適于作裝夾表面,外圓錐面也不適于作裝夾表面。所以,第一次裝夾零件圖樣的右端,加工左端 ;第二次裝夾零件圖樣的左端,加工右端。夾裝方案及坐標系如 3、4 圖。

圖3 第一次裝夾工件坐標系圖

圖4 第二次裝夾工件坐標系圖

1.4 切削用量的確定

粗加工時,一次進給應盡可能切除全部余量。在中等功率機床上,背吃刀量可達 8-10mm。半精加工時,背吃刀量取為 0 .5-2mm。精加工時,背吃刀量取為 0.2-0.4mm 。

2 、零件的數控加工程序編制

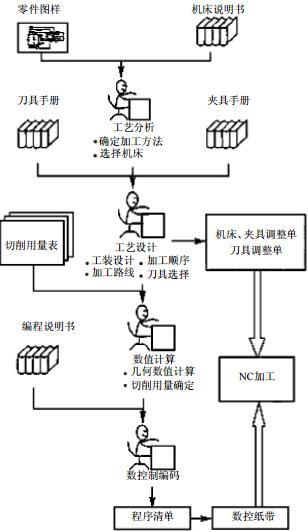

本文主要講述手工編程,編制程序時,應先對圖樣規定的技術要求、幾何形狀、尺寸及工藝要求進行分析,確定加工內容、加工方法和加工路線,再進行數值計算,以獲得刀具運動的位置數據。然后,按數控機床規定的代碼和程序格式,將工件的尺寸、刀具的位置數據、加工路線、切削參數以及輔助功能編制成數控加工程序,并輸入數控系統,由數控系統控制數控機床自動地進行加工。數控程序的編制過程,如圖 5 所示。

圖5 數控程序的編制過程圖

數控車床加工工件要使用多把刀具。編程時,設定刀架上各把刀在工作位的刀尖位置是一致的。由于刀具的幾何形狀及安裝的不同,其刀尖位置是不一致的,各把刀相對于工件原點的距離也是不同的。因此,需要將各刀具的位置進行比較或設定,刀具偏置補償可使加工程序不隨刀尖位置的不同而改變。

3 、零件加工程序的執行及仿真結果

本文利用了上海宇龍軟件工程有限公司與天津工程師范學院機械工程學院聯合開發的《數控加工仿真系統》。對刀數據輸入,導入程序后,再次檢查機床是否回零等準備工作的完成,一切完成后,執行程序,觀看仿真過程是否符合加工要求,如有問題,修改相關程序,直至符合要求為止。

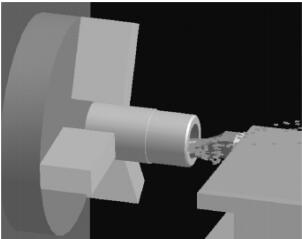

圖6 加工完成圖

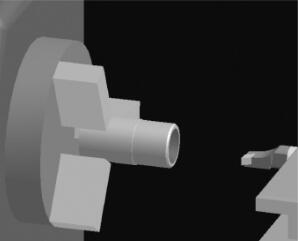

圖7 加工完成圖

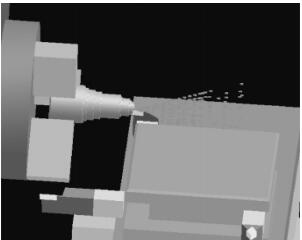

圖8 加工完成圖

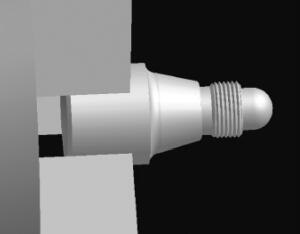

圖9 加工完成圖

3.1 第一次裝夾

裝夾好工件后,試切對刀并將對刀數據錄入數控系統,導入相應的程序并開始執行程序,觀察仿真過程是否符合要求,如圖 6 所示;此次裝夾加工完成的工件,如圖 7 所示。

3.2 第二次裝夾

第一次裝夾時的工序完成后,將工件調頭裝夾,重新試切對刀并將對刀數據錄入數控系統,導入相應的程序,同樣執行程序,觀察仿真過程是否符合要求,如圖 8 所示 ;加工完成的零件,如圖 9 所示。

4 、結 語

本文對典型軸類零件的數控加工進行了仿真,確定了零件的加工工藝、夾裝方案及切削用量等,利用數控加工仿真系統對零件的數控加工進行了真實的模擬,驗證了加工程序的可行性,從而為數控加工工藝的制定、程序的編制、數控機床的操作及計算機繪圖軟件的使用提供了可靠依據。

在后續的研究中,會根據仿真結果和實際的加工情況,找出程序和仿真存在的薄弱環節,并對其進行優化和改進,以便最大化的發揮數控加工的優勢,造福社會。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com