基于Vericut的數(shù)控系統(tǒng)開發(fā)與設(shè)計

2016-9-5 來源:興天通訊技術(shù)有限公司工程部 作者:楊廣澤

摘要:針對當前市場中計算機數(shù)控系統(tǒng)軟硬件多為專用,易出現(xiàn)各廠家設(shè)備之間互不兼容的問題,文中提出了基于Vericut可滿足現(xiàn)代制造業(yè)向智能化和網(wǎng)絡化方向發(fā)展需要的數(shù)控系統(tǒng)軟件開發(fā)與設(shè)計。本軟件系統(tǒng)在以PMAC為核心運動控制器的基礎(chǔ)上,通過Vericut荻取機床加工工件的NC參數(shù),以VS2005為開發(fā)環(huán)境,設(shè)計出了一種能滿足目前多種不同型號機床兼容性較高的開放式數(shù)控軟件平臺。通過具實驗證明,軟件具有較好的應用前景,彌補了當前不同設(shè)備操作系統(tǒng)不兼容的問題。

關(guān)鍵詞:開放式數(shù)控系統(tǒng);PMAC;NC程序;刀位文件

隨著計算機技術(shù)和制造工藝技術(shù)水平的不斷發(fā)展,現(xiàn)代加工制造裝備業(yè)對數(shù)控系統(tǒng)加工精度、響應時間和工作效率等方面的要求不斷提高,但各廠商所屬設(shè)備的專用計算機數(shù)字化控制系統(tǒng)(Computerized Nu.merical Control,簡稱CNC)之間互不兼容的難題日益顯現(xiàn)¨‘2 J,主要表現(xiàn)為各控制系統(tǒng)間互連能力薄弱,無法滿足系統(tǒng)的集成化發(fā)展趨勢,操作界面風格迥異及大量專用軟件的使用導致用戶在不同設(shè)備之間的切換帶來不便p“o,不同廠商設(shè)備系統(tǒng)的獨立性使得系統(tǒng)軟件不能滿足當前環(huán)境對開放式系統(tǒng)發(fā)展的要求,使系統(tǒng)供應商在一定程度上制約了設(shè)備制造商的發(fā)展,導致設(shè)備制造者無法將自身特有的工藝經(jīng)驗融入到設(shè)備的控制系統(tǒng),無法形成具有設(shè)備制造商自身特色的產(chǎn)品¨。8 J,這將嚴重阻礙數(shù)控設(shè)備控制系統(tǒng)的發(fā)展。通過PC機開發(fā),開放式數(shù)控系統(tǒng)已成為數(shù)控系統(tǒng)技術(shù)發(fā)展的主流技術(shù)。

本文設(shè)計的系統(tǒng)主要目的在于提高數(shù)控系統(tǒng)的模塊化以及通用性,降低了復雜機床建模的難度,增強了NC代碼的可修改性及其正確性,并減少了工件試切和可能發(fā)生碰撞所造成的成本與風險。

1、總體設(shè)計

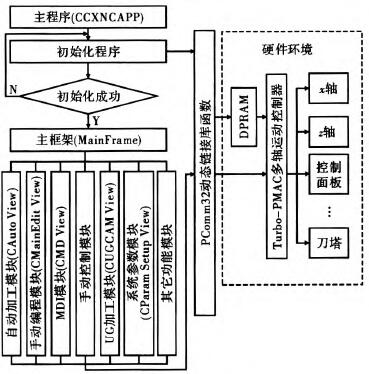

通常數(shù)控加工過程主要包括對圖樣進行分析,確定需要數(shù)控加工的部分;并利用圖形軟件對所需加工的部分進行幾何造型;根據(jù)加工條件,選擇合適的加工參數(shù),生成刀具軌跡,最終進行仿真檢驗,生成NC程序并傳給機床。本文設(shè)計的數(shù)控系統(tǒng)軟件結(jié)構(gòu),如圖l所示。結(jié)合HC一80開發(fā)過程,本軟件開發(fā)過程主要包括:軟件模塊功能與設(shè)計,實現(xiàn)PC與PMAC通訊,用戶界面的設(shè)計,自動編程模塊的編碼實現(xiàn)與調(diào)試,應用軟件的集成、調(diào)試與運行等。

圖1 系統(tǒng)總體結(jié)構(gòu)圖

2、數(shù)控系統(tǒng)軟件設(shè)計

數(shù)控系統(tǒng)軟件設(shè)計分為上位機和下位機兩部分,其中上位機掌控軟件的整體布局,包括運行界面和人機交互等功能,下位機主要實現(xiàn)機床加工的伺服控制過程。其間通過動態(tài)鏈接庫實現(xiàn)通訊,前者通過調(diào)用后者的程序完成控制功能。

2.1主結(jié)構(gòu)設(shè)計

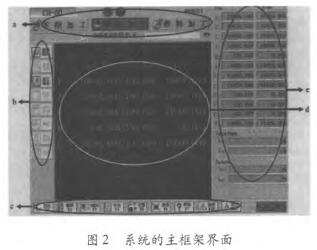

軟件平臺系統(tǒng)的主體結(jié)構(gòu)設(shè)計分布如圖2所示。從作用和需要負責的主要性能上可將主窗口區(qū)劃分為主題欄區(qū)、公共菜單區(qū)、速度等顯示區(qū)、視圖菜單區(qū)和視圖主界面區(qū)5部分。

(1)主標題欄區(qū)。選擇將要進行的操作,對于已選定的模塊,標題欄會出現(xiàn)相應的高亮顯示,還可根據(jù)當前加工進程觀察各軸的運動情況;(2)視圖菜單區(qū);(3)公共菜單區(qū)。視圖菜單區(qū)將出現(xiàn)不同的按鈕圖標隨著公共菜單區(qū)圖標按鈕選擇的不同;(4)視圖主界面區(qū)。用戶可根據(jù)視圖主界面區(qū)的內(nèi)容詳細完整地了解各個模塊的運行情況;(5)位置速度顯示區(qū)。用戶可根據(jù)此區(qū)提供的信息了解各種正在加工的道具運行情況,包括進給量和主刀轉(zhuǎn)速,同時用戶還可根據(jù)上述信息實時調(diào)整加工進度,提高加工精度和效率。

2.2上位機PC與PMAC間的通訊

由于單片機成本低、集成度高、使用方便,已在自動化設(shè)備的運動控制中廣泛應用,但受其性能限制,難以控制3軸以上的設(shè)備;PLC工作可靠、控制的I/O點數(shù)多,但控制2個電機進行插補運動困難,控制多軸設(shè)備時,運動控制器的成本較高。

PMAC其性價比高,尤其是軟件功能強大,其的應用使自動化設(shè)備控制系統(tǒng)的性能大幅提高、研發(fā)周期明顯縮短,在編寫指標過程中,可能需要使用另一個指標特定的某些值,尤其是幾個策略或指標均要用到這些值時,若按照一般寫法,需每個策略或指標均重新編寫。為節(jié)省空間,減少重復工作,金字塔提供了模塊化編程,可將使用頻率較高的某些特定值集中在一個公用的模塊內(nèi),PMAC 2A—PC/104運動控制卡的主要性能,其運動控制卡采用標準的嵌入式PC/104計算機結(jié)構(gòu),尺寸小巧、系統(tǒng)擴展方便。其主板采用Motorola56300系列DSP作為其CPU,主頻為40 MHz。有128 kB SRAM、512 kB閃存。可控制4—8軸各類電機,如:步進電機、交流伺服電機、直流伺服電機等。主板上有4個電機接口和一個RS一232接口,其外觀令4個電機需要接在電機接口擴展板ACC一1P上,其是用104總線插座和主板相連接,每個電機接口均提供1個12位的±10 V模擬控制信號;l組脈沖和方向控制信號;3個PWM控制信號;3個編碼器輸入信號;4個輸入2個輸出開關(guān)信號,用于限位、回零、使能控制,也可定義為通用I/0。具有先進的PID及前饋伺服控制算法,且?guī)в邢莶V波器,能有效限制設(shè)備振動的問題。

PMAC運動控制卡具有類似與BASIC形式的PMAC編程語言,用該語言編程,可使控制卡獨立工作,還提供了運動控制軟件的動態(tài)連接庫,使用戶能方便的在VB、VC下編寫自身的軟件,控制PMAC運動控制卡,PMAC編程語言可執(zhí)行數(shù)控機床的程序,其將G、M、r和D代碼作為子程序來調(diào)用,使得軟件編寫格式和數(shù)控程序相同,用戶易于接受。當程序中遇到G{data}時,其將調(diào)用運動程序lOnO中的第m×1000行命令,其中凡是data的百位數(shù),m是data的個位數(shù)和十位數(shù)。

2.3自動編程模塊的實現(xiàn)

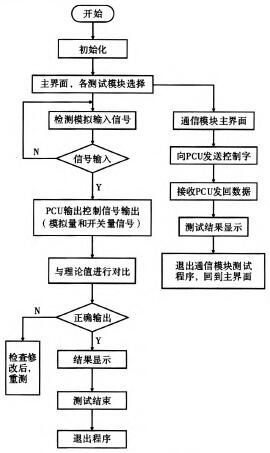

根據(jù)各關(guān)節(jié)的變量q。、q:、Z,值,用運動學方程(1)可計算出機器人末端點在工作站坐標系的位置。但若要進行機器人末端點的軌跡控制,必須進行運動學反解,即根據(jù)點P。(凰,y0,Z。)計算各關(guān)節(jié)的變量、q:、Z,值,反解算法較多,但由于兩個旋轉(zhuǎn)關(guān)節(jié)的關(guān)系簡單,可直接用幾何法進行運動學反解。用余弦公式的關(guān)系可得到,由于PMAC運動控制卡允許定義2個直角坐標系:x、y、z和u、y、形以及3個旋轉(zhuǎn)坐標A、B、C,文中定義了3個虛擬軸x、y、z,用G代碼計算點膠軌跡,不斷在內(nèi)存中讀取每步運動的坐標(M,N,Zo);然后用運動學反解公式計算出相應的g,、92、乙,進而控制3個關(guān)運動,實現(xiàn)SCARA機器人的軌跡控制。對于多軸機器人和多軸自動化設(shè)備,其運動軌跡計算復雜,可充分利用PMAC編程語言具有的矩陣運算功能,在高速運動停止過程中會出現(xiàn)振動現(xiàn)象,根據(jù)Vericut軟件獲得加工參數(shù)的主要過程包括虛擬數(shù)控機床建模,毛坯和夾具建模,而刀具建模根據(jù)不同機床所使用的不同加工程序建立特定的主刀具庫。設(shè)置系數(shù)參數(shù),主要包括工件編程原點和道具補償兩個方面。流程圖如圖3所示。

圖3軟件設(shè)計的流程圖

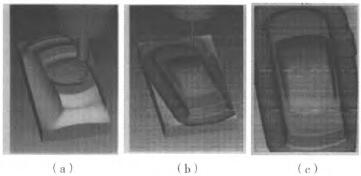

3、數(shù)控系統(tǒng)軟件性能測試

首先將工件在UG模塊中進行加工,根據(jù)在UG模塊中獲取的參數(shù),包括刀具參數(shù)信息和主軸的運動過程,然后將刀具信息導人VS2005的后開發(fā)處理模塊,經(jīng)轉(zhuǎn)換后生成對應于實驗機床能識別的數(shù)控程序代碼段,最終通過對加工成型后工件尺寸進行測量,修正部分參數(shù)來實現(xiàn)加工過程誤差量的最小化,根據(jù)最終的測量數(shù)據(jù)評判所設(shè)計的數(shù)控軟件功能的正確性。移植UG的刀具信息而最終獲得工件加工過程,如圖4所示,通過實際應用發(fā)現(xiàn),該數(shù)控系統(tǒng)軟件實現(xiàn)的加工是準確且穩(wěn)定可靠的,同時節(jié)省了人力物力,降低了加工成本,提高了工作效率。

圖4測試界面圖

4、結(jié)束語

開放式軟件平臺具有良好的開放性和互操作性、可互換性、可移植性、友好的人機界面以及良好的系統(tǒng)柔性和性價比高等特點。本文設(shè)計并開發(fā)的基于Vericut的數(shù)控系統(tǒng)的目的是為用戶提供一個開放式的軟件平臺,通過系統(tǒng)軟件的標準化后可使大量用戶通過該平臺上規(guī)定的設(shè)計步驟簡化系統(tǒng)設(shè)計過程和刀具走刀過程的基本模塊及流程,實現(xiàn)硬件和軟件結(jié)構(gòu)的自主控制,且允許與任何第三方的技術(shù)或產(chǎn)品進行集成。本文通過Vericut軟件獲取零件加工過程的NC文件,在VS2005平臺上根據(jù)NC文件實現(xiàn)了自動編程的目的。加工后,得到的結(jié)果與通過UG軟件得到的工件造型基本相同,證明VS2005開發(fā)的自動編程模塊的正確性,其可代替UG處理過程復雜的加工器件和過程,獲取能被當前機床識別的NC代碼,本文所設(shè)計的開放式數(shù)控軟件控制系統(tǒng)可用于實際加工。

參考文獻

[1] 任玉田,焦振學.機床與計算機數(shù)控技術(shù)[M].2版.北京:北京理工大學出版社,2002.

[2]林奕鴻.機床數(shù)控技術(shù)及其應用[M].北京:機械工業(yè)出版社,1996.

[3]張明亮,解旭輝,李圣怡.開放性數(shù)控技術(shù)的發(fā)展[J].機電工程,1999(4):69—71,4.

[4]戴曉華,王文.開放式數(shù)控系統(tǒng)研究綜述[J].組合機床與自動化加工技術(shù),2000(11):5—7.

[5] 章富元,方江龍,湯季安.對我國數(shù)控技術(shù)發(fā)展的思考[J].中國機械工程,1999(10):28—31.

[6]王令其,屈波.開放式結(jié)構(gòu)的機床數(shù)控系統(tǒng)[J].機床與液壓,2001(6):92—93.

[7] 郭艷玲,趙萬生,董本志,等.數(shù)控發(fā)展的趨勢——開放式體系結(jié)構(gòu)數(shù)控系統(tǒng)[J].東北林業(yè)大學學報,2000,28(5):148—150.

[8] 白建華,黃海峰.開放式CNC與現(xiàn)代運動控制技術(shù)的發(fā)展[J].機電工程,2001(4):l一4.

投稿箱:

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況