定梁龍門移動式數控龍門鏜銑床總體方案設計

2016-10-17 來源:沈機集團昆明機床股份有限公司 作者:彭梁鋒,王元倫,張文坤,李紹萍

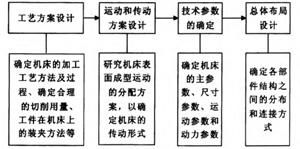

摘要:從工藝方案設計、運動和傳動方案設計、主要技術參數的確定、整機布局設計4個方面完成了某型數控龍門鏜銑床的總體方案設計,構建了一套切實可行的機床總體方案設計流程,為該機床下一步設計制造的順利完成鋪平了道路。

關鍵詞:數控龍門鏜銑床;總體方案;設計流程

機床的總體方案設計是機床設計中的重要部分.對機床的技術性能和經濟適應性有著決定性的影響。某型數控龍門鏜銑床是一型大型定梁動龍門數控龍門鏜銑床,其總體方案設計的主要內容‘卜21如圖1所示。

圖1總體方案設計的主要內容

該型數控龍門鏜銑床是一種通用機床,工藝適用范圍廣,主要加工基礎大件、板件、盤類件、殼體件等多種類型的零件。對于通用機床,常選用在該機床上用得最多的常用工序或極限工序和與此相應的切削用量,構成通用機床的典型加工條件。確定典型加工條件是計算機床運動參數和動力參數的前提。該數控龍門鏜銑床典型加工條件選擇如下:

(1)用硬質合金雙刃鏜刀鏜灰鑄鐵孔:刀具直徑d=1 000 mm,工件材料為蚴,切削速度穢=125m/min,進給速度廠=15 mm/min,切削深度口。=15 mm。

(2)用高速鋼鉆頭鉆削灰鑄鐵工件孑L:刀具直徑d=80 mm。工件材料為HT200,切削速度/3=10m/min,進給量廠-40 mm/min。

(3)用硬質合金端面銑刀銑灰鑄鐵平面:刀具直徑d=350 mm,刀齒數為20,工件材料為H'1200,切削速度秒=137.4 m/min,進給量廠=500 mm/min,切削深度口。=10 mln,切削寬度Ⅱ。=300 mm。

1 .機床運動和傳動方案設計

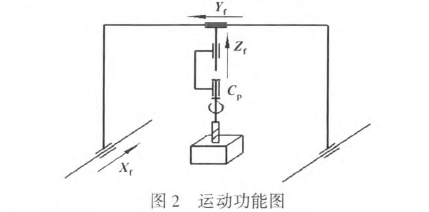

機床加工的實質在于通過加工刀具和工件之間的相對運動,使刀具刀刃對工件毛坯產生切削作用,把毛坯上多余的金屬切掉,而使零件的加工表面成型。該型數控龍門鏜銑床需要實現大重型零部件復雜型面的加工,為此需要實現x、y、z三軸聯動(加裝AC銑頭后可實現五軸聯動),采用伺服控制保證傳動系統傳遞給定的扭矩和轉速。為減輕移動部件的質量,提高加工精度,運動分配采用工件固定不動、刀具具有3個垂直方向的直線運動的方式。最終設計該型數控龍門鏜銑床的運動功能圖如圖2所示。

1.1主運動

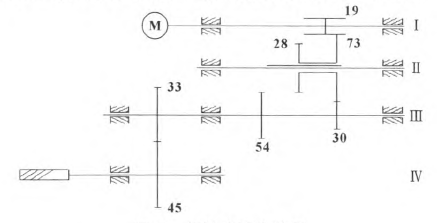

該機床的主運動C。為銑軸的回轉運動,機床主傳動系統采用交流伺服電機無級調速與機械變速箱有級調速相結合的方式,既實現了大的恒功率調速范圍,又兼顧了低速時的大扭矩。且主軸安裝了位置編碼器實現主軸的準停功能。主傳動系統簡圖如圖3所示。

圖3主傳動系統簡圖

1.2進給傳動

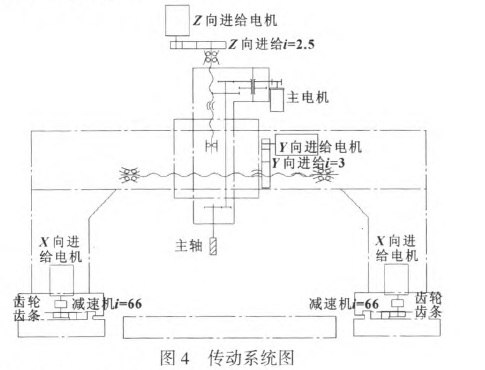

機床x坐標軸(龍門軸)為機床兩側立柱滑座相對于床身的水平直線運動,x軸龍門單邊進給機構采用雙伺服電機經行星減速器減速后驅動高精度齒輪齒條的傳動結構,導軌采用恒流式閉式靜壓導軌,檢測系統采用光柵閉環反饋。機床y坐標進給機構采用伺服電動機經同步齒形帶減速后帶動螺母旋轉的滾珠絲杠的傳動結構,導軌采用耐磨貼塑材料與高剛性滾動體配合的滾滑復合導軌。采用光柵閉環檢測反饋。機床z坐標進給機構采用伺服電動機經同步齒形帶減速后帶動絲杠旋轉的的滾珠絲杠的傳動結構。伺服電機帶抱閘控制;導軌采用2條高剛性直線導軌,采用光柵閉環檢測反饋。該型數控龍門鏜銑床的傳動系統如圖4所示。

2.機床技術參數的確定

2.1 主參數

機床主參數是代表機床規格大小及反映機床最大加工能力的一種參數。龍門式鏜銑床的主參數是工作臺面寬度㈨,該型數控龍門鏜銑床的主參數為工作臺面寬度4 000 mm。

2.2尺寸參數

在對用戶進行廣泛調研并參照國內外同類型產品的基礎上,確定此機床的主要結構尺寸參數。將該型數控龍門鏜銑床基型產品的工作臺長度定為16 000rain,工作臺載質量定為25 t/m.能夠滿足大部分用戶的加工需求,同時將工作臺、床身等組件按模塊化思想設計,可以根據用戶的需求訂制。此外為了兼顧頭庫的安裝方式,將基型產品的石軸行程(龍門行程)定為16 500 mln。參照國內外同類型產品,如將龍門過寬定為5 100 mm。由于換刀等其他功能實現的需要,y軸行程略大于龍門過寬,確定為5 300nun。根據加工工藝調研,確定工作臺面距主軸端面的距離,如將主軸端面距工作臺面最大距離定為2 500 mm,最小距離定為1 000 mln,則z軸行程(滑枕行程)為1 500 I/lln。最后確定滑枕截面與主軸錐孔規格。如將該機床將滑枕截面定為480 mmx580inlll.主軸錐孔定為IS060。

2.3運動參數

2.3.1主運動參數

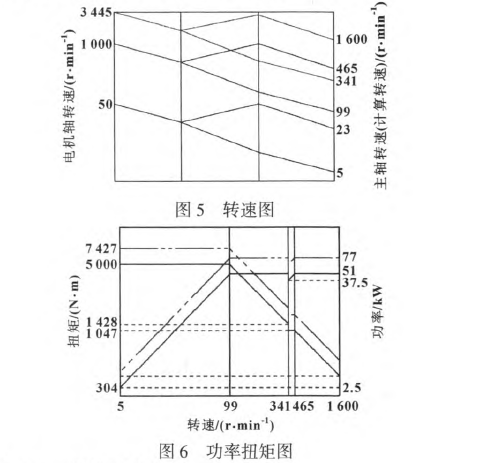

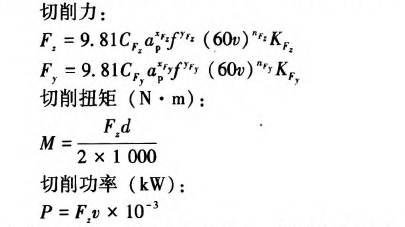

在對典型工藝過程進行分析計算(計算過程見第2.4節)并參照國內外同類型產品的基礎上,確定主軸的轉速范圍為5~1 600 r/min,最大扭矩5 000N·m。采用交流伺服電機無級調速與齒輪變速箱有級調速相結合的方式。主電機采用德國西門子1PH7.186型交流主軸電機.額定轉速1 000 r/min,最高轉速3 500 r/min。機械變速箱采用兩擋滑移齒輪變速機構,低速擋傳動比10.1,高速檔傳動比2.15。圖5、圖6分別為轉速圖及功率扭矩圖。

2.3.2進給運動參數

(1)x軸進給運動

x軸進給傳動系統采用伺服電動機經行星減速器減速后驅動齒輪齒條的傳動結構。伺服電機采用SIE.MENS 1FT6伺服電動機實現無級調速,可以實現x軸1~10 000 mm/min的進給速度。

第10期彭梁鋒等:定梁龍門移動式數控龍門鏜銑床總體方案設計-25·

(2)Y軸進給運動

y軸進給傳動系統采用伺服電動機經同步齒形帶減速后驅動螺母旋轉的滾珠絲杠帶動溜板運動的傳動結構。伺服電機采用SIEMENS 1FT6伺服電動機實現無級調速.可以實現y軸1~8 000 mm/min的進給速度。

(3)z軸進給運動

z軸進給傳動系統采用伺服電動機經同步齒形帶減速后帶動絲杠旋轉的滾珠絲杠來帶動滑枕上下運動的傳動方式。伺服電機采用SIEMENS 1bT6伺服電動機實現無級調速。可以實現z軸1~5 000 mm/min的進給速度。

2.4動力參數

機床的動力參數即是驅動機床的各種驅動裝置(如電動機、液壓缸等)的功率、扭矩等參數。機床動力參數的確定是依據典型工況下機床切削載荷的計算。

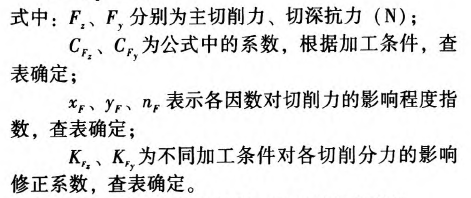

2.4.1數控龍門鏜銑床鏜孔工況下的切削載荷

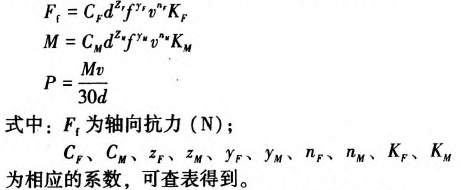

2.4.2數控龍門鏜銑床鉆削工況下的切削載荷

2.4.3數控龍門鏜銑床銑削工況下的切削載荷

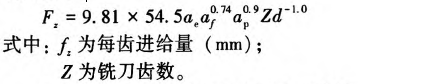

采用硬質合金端銑刀銑削灰鑄鐵時主切削力計算公式如下:

切削扭矩和切削功率可分別由式計算。

經計算。該型數控龍門鏜銑床加工過程中的最大扭矩由典型鏜削工藝工況(1)確定,所受最大扭矩為4 919 N·m:最大軸向抗力由典型鉆削工藝工況(2)確定,所受最大軸向抗力為49 870 N;最大功率由典型銑削工藝工況(3)確定,銑削最大功率為50.6 kW。該機床的動力參數需滿足以上3種典型加工工況的需要.為此將該型數控龍門鏜銑床的最大切削功率定為51 kW,最大扭矩定為5 000 N·in,最大軸向抗力定為50 000 N。

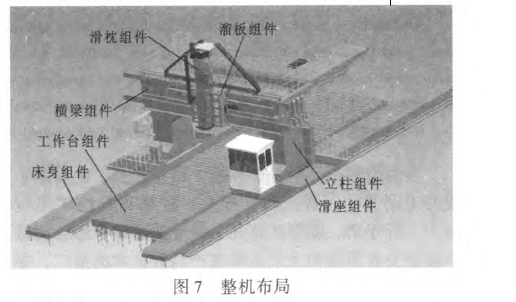

3.整機布局設計

該數控龍門銑鏜加工中心采用模塊化設計的方法進行開發,根據用戶的不同需求,對各功能模塊進行選擇和組合,構成不同功能或不同規格的產品,加速產品開發進程,縮短產品開發周期,實現產品的系列化和產業化。它主要由14個功能模塊組成:即床身部件功能模塊、滑座部件功能部件、工作臺部件功能部件、立柱部件功能模塊、橫梁部件功能模塊、主軸系統功能模塊、溜板功能模塊、附件功能模塊、刀具自動交換功能模塊、安全防護及操縱系統功能模塊、靜壓系統功能模塊、液壓系統功能模塊、潤滑冷卻系統功能模塊、電氣控制系統功能模塊。該數控龍門銑鏜加工中心整機組成及功能模塊如圖7所示。

4.結論

先對該型數控龍門鏜銑床做了工藝分析.進而確定了機床的運動和傳動方案,通過調研、分析以及典型工況的切削載荷計算確定了機床的主要技術參數,最后對機床做了整機布局設計。后續的詳細設計、分析及樣機的制造證明該方案是合理可行的。該方案的設計為機床性能指標的實現和制造的順利完成奠定了基礎,同時為其他同類型機床的方案設計提供了參考。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息