立式加工中心立柱動靜態特性分析 與拓撲優化

2019-3-14 來源:四川理工學院機械工程學院 作者:蒲凡 胡光忠 鄒亮 徐新建 陳超

摘要: 立柱是立式加工中心的重要支承件,其性能對機床的加工質量、可靠性以及穩定性等指標具有顯著的影響。以Solid Works 軟件建立某立式加工中心立柱的實體模型,應用 ANSYS

Workbench 軟件對其在典型工況下進行靜力學分析、模態分析與諧響應分析。分析結果與模態分析結果相吻合,1、2 階固有頻率較低,容易出現共振,有必要對其結構進行優化。運用折衷規劃法和平均頻率法建立立柱動靜態特性的聯合拓撲優化數學模型,利用 ANSYS 軟件對其結構進行多目標拓撲優化設計,從而為提高加工中心動靜態性能和減重提供技術途徑。

關鍵詞: 立式加工中心; 立柱; 動靜態特性; 多目標拓撲優化

0、 引言

立柱作為立式加工中心的關鍵結構件,其在工作中的微小變形就足以影響加工中心的加工質量,因此,對立柱進行動靜態特性分析及其結構的合理改進就顯得尤為重要。在立柱的優化設計方面,已有學者對此做過研究,文獻對立柱展開動靜態特性分析,并對其結構參數進行優化。文獻根據對立柱有限元分析結果,對其內部板筋進行合理布置。文獻對立柱結構進行拓撲優化設計,其結果表明動態性能有較大提高。文獻在有限元分析的基礎上對立柱結構進行適當改進,在減少材料的同時,其動態特性得到相應改善。

目前在立柱的優化設計中,很少有考慮動靜態特性的多目標拓撲優化; 在分析方面,多數加載形式集中在立柱與主軸箱滑塊相連的導軌面上或立柱頂端面上,很少有對其在銑削、鉆削等典型工況下的載荷進行分析與比較。本文以 Solid Works 軟件將立柱與主軸箱實體模型一并建出,并根據載荷分析結果,選擇在銑削工況下應用 Workbench 軟件對主軸箱位于立柱最上端極限位置進行動靜態特性分析; 運用折衷規劃法結合平均頻率法建立立柱動靜態特性的聯合拓撲優化數學模型,利用 ANSYS 軟件對其結構進行多目標拓撲優化設計,從而為加工中心優化設計提供參考依據。

1、 立柱模型的建立

基于 Workbench 軟件建立立柱模型可分為兩步:立柱實體模型的建立與有限元模型的建立。

1. 1 立柱實體模型的建立

考慮到主軸箱通過滑塊和絲杠與立柱直接相連,對立柱這一支承件來說主軸箱作為其較大的集中質量,并且在工作過程中,切削力是借助主軸箱的滑塊作用到立柱的兩根導軌上,所以主軸箱對立柱的抗彎、抗扭和固有頻率等動靜態特性有著較大影響。為了保證后續分析與優化過程中加載的準確性和方便性,將主軸箱模型也一并建出,通過主軸箱進行力的分析,使得立柱的受力情況更符合實際。

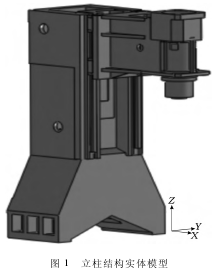

為提高建模效率,使用 Solid Works 軟件建立立柱結構實體模型,然后,利用軟件間無縫連接的優勢直接導入 Workbench 中轉化為有限元模型。在建立三維實體模型時,為了有利于后續有限元分析的開展,考慮到一些小特征對整體模型的動靜態特性影響較小,故筆者對部分局部特征進行了合理的簡化,去掉細小特征如倒角、圓角及螺紋等。簡化后立柱結構實體模型如圖 1 所示。

1. 2 立柱有限元模型的建立

根據實際情況分析,主軸箱位于立柱最上端極限位置時,對立柱的動靜態特性影響最大,因此,選擇主軸箱位于立柱最上端極限位置工況進行分析與優化更具有典型意義。

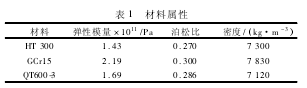

立柱和主軸箱屬于鑄件,材料選用 HT300; 主軸材料為 GCr15; 線軌和滑塊材質選用 QT600-3。材料屬性如表 1 所示。

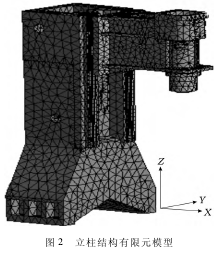

利用 Workbench 的有限元處理工具可以對模型設置幾種不同的網格劃分方式,但考慮到立柱結構比較復雜,故采用自動網格劃分的方法對其進行以

四面體為主的網格劃分。通過反復調試網格設置參數,生成 298 573 個節點,189 861 個單元,其中網格單元質量為 0. 715 8、偏度系數為 0. 372 5,說明網格質量達到了比較理想的結果。立柱結構有限元模型如圖 2 所示。

2、 立柱動靜態特性分析

2. 1 載荷分析

加工中心立柱所受的載荷是通過主軸箱進行傳遞的,而在不同的加工形式以及不同的加工狀態下,主軸箱所受切削力形式和大小也是不同的。而加工中心切削方式一般包括銑、鉆、鏜及加工螺紋等多種加工,故需要根據不同的加工形式進行危險工況分析。針對實際情況,選取端銑、鉆削兩種典型工況的加工形式進行載荷分析。

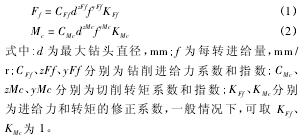

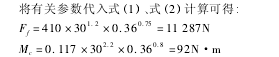

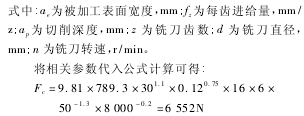

加工中心在鉆削加工工況時的鉆削進給力 Ff與切削轉矩 Mc可按以下公式進行計算:

2. 1. 2 端銑工況下載荷分析

依據該立式加工中心在銑削工況下常用情況,選取端銑刀,刀具材料為硬質合金,工件材料為碳鋼,主切削力 Fc可按下列經驗公式計算:

根據立式加工中心端銑、鉆削兩種典型工況下載荷分析結果表明: 端銑工況下載荷更加復雜,并且各向分力也比較大,在端銑工況下對立柱進行動靜態特性分析,更能全面反映立柱動靜態性能。

2. 2 靜力學分析

在 Workbench 環境下對模型施加載荷及約束時,應按照具體情況進行分析,這樣才能確保計算所得結果的可靠性。由于立柱是通過螺栓與底面的床身進行連接,所以對其結合面與立柱螺栓孔面進行位移約束來模擬其邊界條件; 主軸箱與立柱的結合面采用Banded 接觸單元類型進行模擬。通過對立柱實體模型加載分析,求解得到其位移和等效應力云圖,如圖 3所示。

根據圖 3a 立柱靜態特性分析結果可知,立柱的最大變形量為 0. 087 277mm,出現在其頂部。由此看來,主軸箱體位于立柱最上端極限位置工況時,立柱的變形量較小,靜剛度足夠,對加工精度的影響不大。

從圖 3b 所示立柱等效應力云圖來看,最大等效應力為 12. 352MPa,即使考慮應力集中的情況,依據第四強度理論,最大等效應力還是遠小于灰鑄鐵的強度極限 300MPa。

從立柱整體來看,其剛度及強度不但達到結構要求,并且還具有一定的裕量,表明現有結構設計趨于保守,充分說明其材料分配還可進一步改善。

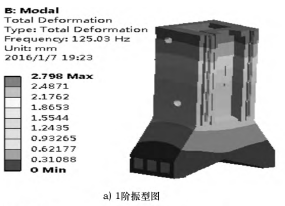

2. 3 模態分析

模態分析是結構動力學分析中的一個重要部分,用以確定實體結構的固有頻率和相應振型,為結構的合理設計提供相應依據,防止其在工作過程中發生共振。由于本文只關心立柱自身的振動特性,因而在進行模態分析時就沒有必要考慮主軸箱等。當外部激勵與立柱的固有頻率接近時,易引起共振,所以模態分析時主要關心其低階固有頻率。在約束狀態下,通過求解得到立柱的前六階固有頻率與振型,分析結果如表 2 所示。

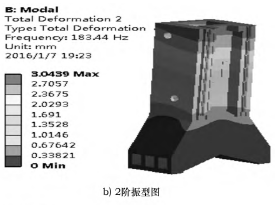

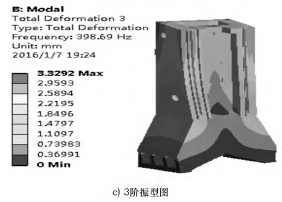

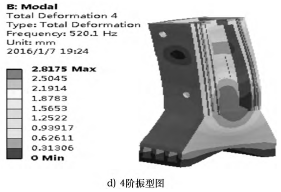

立柱前四階模態振型圖見圖 4。

從圖 4 中可看出,1 階和 2 階振型特點主要表現在立柱的上端發生前后、左右擺振,而 3 階與 4 階振型特征分別體現在立柱上端兩側壁出現扭振變形、前后壁呼吸振動。立柱的 1 階固有頻率為 125. 03Hz,考慮到工作中對其可靠性及穩定性指標要求較高,故低階固有頻率還有待提高。

2. 4 諧響應分析

諧響應分析是為了分析結構抗振性能,它是在模態分析的基礎 上進行的,對立柱進行諧響應分析,可以較為直觀地看出其在動態切削力干擾下抵抗振動的能力。工作過程中,應盡量防止所受動態激勵與立柱的固有頻率相接近,這樣可以有效地防止立柱的共振,從而提高機床的加工精度與穩定性。

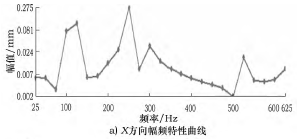

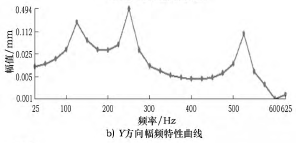

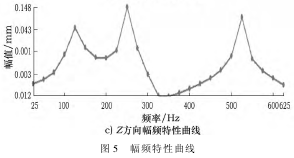

綜合分析,簡諧力頻率范圍設置為 0 ~ 625Hz,間隔定為 25Hz 時,對立柱 X、Y、Z 三個方向響應位移進行計算,求得幅頻特性曲線如圖 5 所示。

從圖 5 中 X、Y、Z 三個方向上的幅頻特性曲線可以看出,其頻率在 125、250 和 525Hz 附近時,幅值較大、容易發生共振。結合前面模態分析結果可知,諧響應分析與模態分析結果大致吻合,從而印證分析的正確性。

3、 立柱多目標拓撲優化及結構改進

3. 1 多目標拓撲優化

優化設計的原理是利用構建優化模型,使用各種優化方法,通過在滿足設計要求條件下的迭代計算,求得目標函數的極值,獲得最優設計方案。為了使優化結果具有良好的動靜態特性,故將同時考慮靜態剛度、動態振動頻率的目標作為拓撲優化的總目標函數。

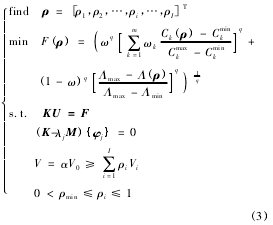

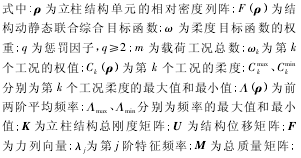

多目標優化問題通常采用線性加權和的方法,這種方法具有一定的局限性,所以本文運用折衷規劃法結合平均頻率法對多個子目標進行處理,對結構進行動靜態特性的聯合拓撲優化,其數學模型可表示為:

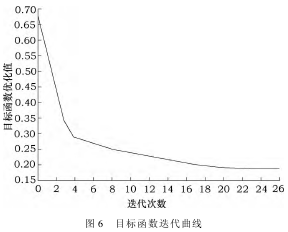

由于靜態剛度和動態頻率是兩個相互矛盾的目標函數,權重分配相差過大時難以使剛度和頻率目標函數同時達到最優。通過前面對立柱動靜態分析結果和對各優化目標的重視程度,在多目標拓撲優化的綜合目標函數中,取柔度的權值為 0. 4,頻率的權值為0. 6,懲罰因子為 2。以式( 3 ) 作為多目標拓撲優化目標函數,取材料減少百分比為 30% ,經過 26 步迭代后,沒有發生振蕩現象,目標函數趨于收斂。

目標函數迭代曲線如圖 6 所示,拓撲優化密度云圖如圖 7 所示。

3. 2 結構改進

結合前面對立柱的動靜態特性分析結果,可從圖7 拓撲優化的密度云圖看出,深色區域是偽密度為 1的材料,這些區域的材料表示建議切除的部分,而其他不是深色區域的材料則是需要保留的部分,這為立柱結構的改進提供了相應思路。另外,從拓撲優化結果可知,建議移除的材料形狀是不規則的,考慮到立柱設計、制造過程中的實際情況,并不能將所有是深

色部分的材料全部移除,所以應該對立柱深色區域的材料進行合理的優化。

針對立柱結構的實際特征,將原立柱側面的小圓孔改為矩形孔; 在其后面和底部合理布置圓孔; 同時適當地改進其內部筋板結構及厚度。優化后立柱模型如圖 8 所示。

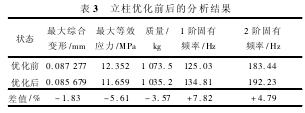

在相同工況下,對優化后立柱進行靜力學分析與模態分析。立柱優化前后的分析結果如表 3 所示。從表 3 中可以看出,優化后立柱相比于優化前立柱,靜剛度有所提高,其質量減少 3. 57% ,1 階、2 階固有頻率分別增加 7. 82% 、4. 79% 。

4 、 結語

對立式加工中心的重要支承件立柱進行研究分析時,為保證加載的準確性、方便性和使得受力情況更符合實際,本文將立柱與主軸箱的實體模型一并建出,在典型工況下對其結構進行動靜態特性分析。運用折衷規劃法和平均頻率法建立立柱動靜態特性的聯合拓撲優化數學模型,利用 ANSYS 軟件對其結構進行多目標拓撲優化分析。通過對立柱結構進行動靜態特性分析和聯合拓撲優化設計,能夠有效地指導設計者合理布局其結構,不僅可以降低立柱質量,還能提高其動靜態性能,從而為研究加工中心其他部件的動靜態特性以及優化設計提供參考。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息