基于 hyper MILL 的半開(kāi)式整體葉輪五軸數(shù)控編程與加工技術(shù)

2019-1-16 來(lái)源: 山東大學(xué) 機(jī)械工程學(xué)院 高效潔凈機(jī)械制 作者:趙文明,莊 鵬,鞠崗崗,劉戰(zhàn)強(qiáng)

摘要: 整體葉輪是航空發(fā)動(dòng)機(jī)和各類(lèi)透平機(jī)械的關(guān)鍵零部件。針對(duì)整體葉輪因結(jié)構(gòu)復(fù)雜而導(dǎo)致數(shù)控編程和加工難度大的特點(diǎn),首先,以半開(kāi)式整體葉輪為例,在 hyper MILL 軟件中進(jìn)行五軸數(shù)控編程。然后,編程得到的刀具軌跡經(jīng)過(guò)內(nèi)部機(jī)床仿真驗(yàn)證,利用后處理器將刀位( CL) 文件轉(zhuǎn)換成機(jī)床可識(shí)別的 NC 加工代碼。最后,在 DMU - 70V 五軸加工中心上對(duì) Al7050 鋁合金整體葉輪進(jìn)行加工。加工過(guò)程中沒(méi)有出現(xiàn)干涉、過(guò)切、欠切等問(wèn)題。結(jié)果表明 hyper MILL 可以簡(jiǎn)化編程的過(guò)程,提高編程和加工的效率,為其它同類(lèi)復(fù)雜零件的編程加工提供了依據(jù)。

關(guān)鍵詞: 整體葉輪; 數(shù)控編程; 五軸加工; hyper MILL

0 引言

整體式葉輪已經(jīng)開(kāi)始應(yīng)用于航空發(fā)動(dòng)機(jī)、燃?xì)廨啓C(jī)、離心泵等透平機(jī)中。葉輪的加工質(zhì)量對(duì)于透平機(jī)性能有非常大的影響。然而,由于整體葉輪有復(fù)雜的曲面和扭曲的葉片等復(fù)雜結(jié)構(gòu),使得葉輪的加工十分困難,數(shù)控編程軟件生成的 NC 代碼可能存在過(guò)切、欠切和干涉等問(wèn)題,如何快速準(zhǔn)確地生成 NC 加工程序成為制約葉輪加工的關(guān)鍵。CAM 軟件已經(jīng)在復(fù)雜零件的數(shù)控編程方面得到了廣泛的應(yīng)用,為整體葉輪的數(shù)控編程提供了很大的幫助。

目前應(yīng)用較多的數(shù)控編程軟件中以 UG 最具代表性。利用 UG 加工模塊進(jìn)行葉輪的數(shù)控編程,對(duì)加工工序進(jìn)行規(guī)劃,生成加工的刀具軌跡后在 VERICUT等軟件中進(jìn)行刀具路徑的仿真驗(yàn)證。但 UG 加工模塊對(duì)整體葉輪等復(fù)雜零件的數(shù)控編程操作較多,難以掌握,且編程效率相對(duì)較低。國(guó)內(nèi)外的學(xué)者也利用幾何分析計(jì)算和程序語(yǔ)言編程等方法獲得加工區(qū)域的刀具路徑,并進(jìn)行仿真驗(yàn)證和誤差分析等。實(shí)際加工結(jié)果證明,此類(lèi)方法有效可行,但過(guò)程較為繁瑣。因此,為解決整體葉輪加工數(shù)控編程問(wèn)題,需開(kāi)發(fā)或應(yīng)用能夠針對(duì)其復(fù)雜結(jié)構(gòu)的軟件或方法。

hyper MILL 是德國(guó) OPEN MIND 公司的一款 CAM軟件,其中的葉輪加工模塊給葉輪類(lèi)零件的數(shù)控編程提供了便利。本文針對(duì)整體葉輪數(shù)控編程復(fù)雜和加工難度大的問(wèn)題,以半開(kāi)式整體葉輪為例,在 hyper MILL軟件中進(jìn)行編程。將生成的 NC 代碼導(dǎo)入到 DMU-70V五軸加工中心,完成對(duì) Al7050 鋁合金葉輪的加工。

1、半開(kāi)式整體葉輪模型

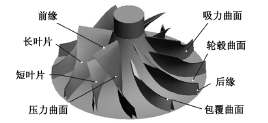

半開(kāi)式整體葉輪的典型結(jié)構(gòu)如圖 1 所示。葉輪主要由葉片和輪轂組成,若干葉片均勻分布在輪轂曲面上,其中葉片可分為長(zhǎng)葉片和短葉片,組成葉片的曲面包括吸力曲面、壓力曲面、前緣、后緣和包覆曲面。包覆曲面由包覆曲線繞中心軸旋轉(zhuǎn)得到,它限定了葉片的外邊界。

圖 1 半開(kāi)式整體葉輪及其主要結(jié)構(gòu)

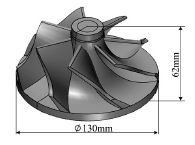

本文所采用半開(kāi)式整體葉輪模型在 hyper CAD 模塊中建模得到,如圖 2 所示。該葉輪由 7 個(gè)長(zhǎng)葉片和輪轂組成,沒(méi)有短葉片。葉片的平均厚度為 3mm,葉片的最大高度為 33mm,相鄰兩葉片間的最短距離為7. 5mm,葉輪底部的最大直徑為 130mm,整體高度為62mm。

圖 2 半開(kāi)式整體葉輪模型

整體葉輪結(jié)構(gòu)復(fù)雜,其數(shù)控編程和加工的難點(diǎn)主要體現(xiàn)在: ①相鄰葉片間的距離較小,加工時(shí)易產(chǎn)生干涉,生成無(wú)干涉的刀具軌跡較困難; ②葉片厚度小,在精加工過(guò)程中會(huì)出現(xiàn)加工變形和振動(dòng)等問(wèn)題,使葉片表面的加工質(zhì)量降低; ③葉片的扭曲度較大,使刀具軸線矢量的計(jì)算復(fù)雜。

2 、刀具選擇

選擇合適的刀具材料和刀具類(lèi)型不僅可以保證加工效率,而且能夠滿(mǎn)足零件的加工質(zhì)量。刀具的選擇需要充分考慮整體葉輪的形狀、材料等各個(gè)方面的因素。整體葉輪銑削加工刀具的選取可遵循以下原則:①粗加工時(shí),在流道尺寸允許的情況下盡可能采用大直徑刀具,以提高加工效率; ②在滿(mǎn)足葉片高度的情況下,為保證刀具有足夠的剛度,其懸伸長(zhǎng)度應(yīng)盡可能短; ③半精加工和精加工時(shí)選擇直徑較小的球頭銑刀,也可選擇帶錐度的刀具。

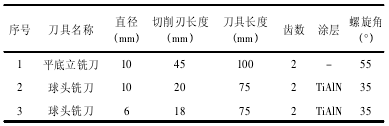

對(duì)于鋁合金等易加工材料,可選擇硬質(zhì)合金刀。根據(jù)整體葉輪的尺寸、材料等,選擇平底立銑刀和球頭銑刀分別完成各個(gè)加工工序。所選刀具的參數(shù)如表 1 所示。

表 1 加工中選用刀具的參數(shù)

3 、整體葉輪的數(shù)控編程

3. 1 hyper MILL

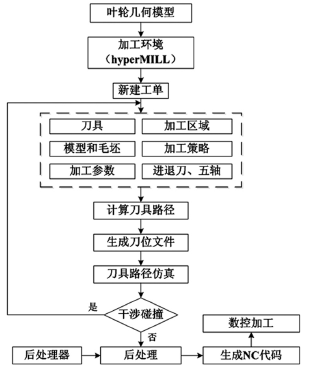

數(shù)控編程過(guò)程在 hyper MILL 中對(duì)整體葉輪加工的各個(gè)工序進(jìn)行數(shù)控編程,其數(shù)控編程與加工的步驟如圖 3 所示。

圖 3 hyper MILL 數(shù)控編程及加工過(guò)程

將整體葉輪模型導(dǎo)入 hyper MILL,并進(jìn)入加工環(huán)境; 新建一個(gè)加工工單并在此工單中對(duì)刀具、加工區(qū)域、模型和毛坯、加工策略、加工參數(shù)、進(jìn)退刀以及五軸等進(jìn)行設(shè)置,然后對(duì)刀具路徑進(jìn)行計(jì)算; 生成刀位( CL) 文件后在軟件中對(duì)刀具路徑進(jìn)行仿真,若出現(xiàn)干涉碰撞,則需重新對(duì)工單的設(shè)置進(jìn)行修改; 驗(yàn)證刀具路徑無(wú)誤后,利用后處理器對(duì) CL 文件進(jìn)行后處理,得到NC 代碼,并導(dǎo)入到機(jī)床中進(jìn)行數(shù)控加工。

3. 2 整體葉輪加工工序以及加工參數(shù)確定

根據(jù)所用毛坯的形狀以及整體葉輪的結(jié)構(gòu)特點(diǎn),將整體葉輪的加工工序分為毛坯面預(yù)加工、葉輪粗加工、半精加工和精加工。其中,毛坯面預(yù)加工包括毛坯面粗加工和精加工; 半精加工過(guò)程包括葉片半精加工和葉輪蓋半精加工; 精加工過(guò)程包括葉片精加工、流道精加工和葉輪蓋精加工。

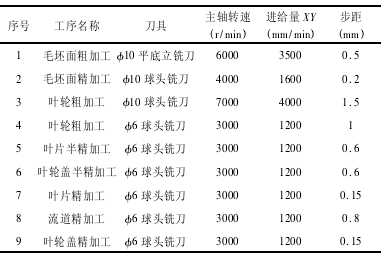

各加工工序所用刀具以及加工參數(shù)如表 2 所示。

表 2 各加工工序使用的刀具及加工參數(shù)

3. 3 整體葉輪數(shù)控編程

3. 3. 1 毛坯面預(yù)加工

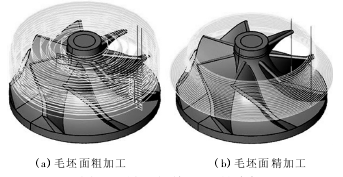

毛坯面預(yù)加工的目的是在圓柱形毛坯上加工出葉片的包覆曲面,包覆曲面的加工可以通過(guò)車(chē)削 或者銑削完成。為了減少工件裝夾的次數(shù),均采用銑削完成。首先采用 3D 循環(huán)中的“任意毛坯粗加工”的方式進(jìn)行毛坯面的粗加工,余量 0. 2mm。后在 3D 高級(jí)循環(huán)中的“等距精加工”方式下,對(duì)毛坯曲面進(jìn)行精加工,選用螺旋進(jìn)給方式,避免在包覆曲面上形成垂直進(jìn)刀的痕跡。生成的刀具路徑如圖 4 所示。

圖 4 毛坯面預(yù)加工刀具路徑

3. 3. 2 葉輪粗加工

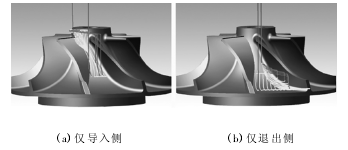

粗加工以去除多余材料為目的,加工出葉片的基本形狀,所以應(yīng)優(yōu)先考慮提高加工效率。本文中的葉輪模型的相鄰兩葉片間的最小距離為 7. 5mm,若采用直徑較大的刀具則無(wú)法加工到葉片的根部或者出現(xiàn)過(guò)切現(xiàn)象,若采用直徑較小的刀具則加工效率太低。綜合考慮,可采用不同直徑的刀具進(jìn)行兩次粗加工的加工方式。在設(shè)置加工策略時(shí),選擇“型腔拆分”功能,對(duì)于沒(méi)有短葉片的整體葉輪,導(dǎo)入側(cè)較窄,用小直徑的刀具加工,退出側(cè)較寬,用大直徑的刀具加工,如圖 5所示。

圖 5 型腔拆分加工

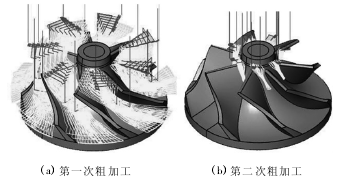

兩次粗加工均采用五軸葉輪循環(huán)中的“5X 葉輪粗加工”。第二次粗加工設(shè)置加工策略時(shí)選擇型腔拆分中的“僅導(dǎo)入側(cè)”,只對(duì)第一次粗加工未加工到的導(dǎo)入側(cè)狹窄部位進(jìn)行加工。由于刀具直徑較小,所以適當(dāng)減小切削參數(shù),水平步距設(shè)為 0. 5mm,垂直步距設(shè)為1mm。兩次粗加工中,葉片的余量為 1. 2mm,流道的余量為 0. 5mm。五軸設(shè)置可以對(duì)加工過(guò)程中的刀軸傾斜和刀具避讓策略等進(jìn)行設(shè)置。

采用五軸聯(lián)動(dòng)的方式進(jìn)行加工并選擇繞 Z 軸的避讓策略,以簡(jiǎn)化刀具的運(yùn)動(dòng),使切削過(guò)程保持穩(wěn)定。兩次葉輪粗加工的刀具路徑如圖 6 所示。

圖 6 葉輪粗加工刀具路徑

3. 3. 3 半精加工

葉輪的半精加工可以平滑粗加工產(chǎn)生的粗糙表面,減少粗加工留下的誤差,包括對(duì)葉片曲面和葉輪蓋外圓的加工,分別采用“5X 葉輪點(diǎn)加工”和“5X 等高精加工”的加工方式完成。對(duì)葉片曲面的加工采用點(diǎn)加工或者側(cè)刃加工的方式完成。側(cè)刃加工使用刀具側(cè)刃對(duì)葉片曲面進(jìn)行加工,如果刀具側(cè)刃與葉片曲面擬合結(jié)果在可接受的范圍內(nèi),則應(yīng)優(yōu)先使用此循環(huán)。

與點(diǎn)加工相比,側(cè)刃加工所需的加工時(shí)間更短。但是,如果葉片曲面扭曲過(guò)大,而無(wú)法進(jìn)行側(cè)刃加工時(shí),應(yīng)優(yōu)先考慮使用點(diǎn)加工。在點(diǎn)加工方式中,葉片曲面采用刀具點(diǎn)接觸法,以連續(xù)的、螺旋形的運(yùn)動(dòng)進(jìn)行加工。考慮到本文中采用的葉輪模型的葉片的扭曲度,采用了點(diǎn)加工方式。銑削策略設(shè)置為環(huán)繞葉片的螺旋刀具軌跡,進(jìn)刀位置選擇退出側(cè),余量為 0. 3mm。葉片半精加工的刀具路徑如圖 7a 所示。

葉輪蓋外圓的加工采用“5X 等高精加工”的加工方式。選擇螺旋進(jìn)刀方式,A/B 軸的傾斜角度均為20°,并設(shè)置外圓面的上下邊界以確定加工區(qū)域,余量為 0. 2mm。葉輪蓋半精加工刀具路徑如圖 7b 所示。

圖 7 葉輪半精加工刀具路徑

3. 3. 4 精加工

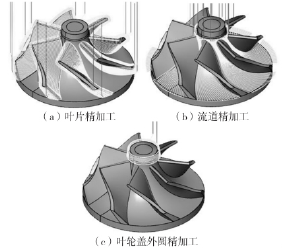

葉輪精加工過(guò)程要達(dá)到零件要求的尺寸精度和表面質(zhì)量。該過(guò)程分別對(duì)葉片曲面、流道曲面和葉輪蓋外圓進(jìn)行精加工,采用的循環(huán)方式分別為“5X 葉輪點(diǎn)加工”、“5X 葉輪流道精加工”和“5X 等高精加工”。其中,葉片精加工與葉輪蓋外圓精加工的銑削策略和五軸設(shè)置等與半精加工過(guò)程相同,僅將步距減小,如表2 所示,余量均為 0。流道精加工在葉片之間逐個(gè)進(jìn)行,銑削策略選擇全部,對(duì)流道的全部區(qū)域進(jìn)行精加工,從導(dǎo)入側(cè)進(jìn)刀,橫向進(jìn)給策略采用平行雙向加工,余量為 0。葉輪精加工的刀具路徑如圖 8 所示。

圖 8 葉輪精加工刀具路徑

3. 4 刀具路徑仿真

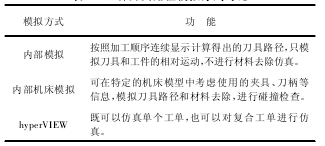

生成刀具路徑后需要對(duì)其進(jìn)行仿真模擬,以檢查刀具、工件、機(jī)床、夾具和刀柄等各部分之間有無(wú)干涉碰撞。在 hyper MILL 中可以采用內(nèi)部模擬、內(nèi)部機(jī)床模擬和 hyper VIEW 三種方法對(duì)生成的刀具路徑進(jìn)行仿真。

表 3 三種刀具路徑模擬方式對(duì)比

本文采用內(nèi)部機(jī)床模擬驗(yàn)證生成的刀具路徑。內(nèi)部機(jī)床模擬需要考慮加工中所用的機(jī)床模型及其各部分的運(yùn)動(dòng)學(xué)信息、刀柄和夾具的外形尺寸等參數(shù),以模擬真實(shí)的加工過(guò)程,在驗(yàn)證刀具路徑的同時(shí),檢查各部分是否會(huì)出現(xiàn)干涉碰撞。

3. 5 后處理數(shù)控編程

生成的 CL 文件不能直接進(jìn)行數(shù)控加工。后處理可以對(duì)前置處理中生成的 CL 文件進(jìn)行轉(zhuǎn)換,生成數(shù)控系統(tǒng)能夠識(shí)別的控制指令。不同于三軸聯(lián)動(dòng)機(jī)床,五軸聯(lián)動(dòng)機(jī)床由于回轉(zhuǎn)工作臺(tái)或擺動(dòng)主軸的加入,導(dǎo)致機(jī)床結(jié)構(gòu)多樣,運(yùn)動(dòng)軌跡坐標(biāo)變換算法不盡相同,在加工表面曲率變化較大時(shí),也需要?jiǎng)討B(tài)調(diào)整進(jìn)給速度以確保加工件表面質(zhì)量。

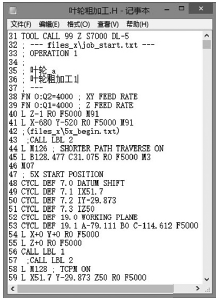

在 hyper MILL 中,利用后處理定制工具 hyper POST創(chuàng)建. oma 格式的后處理器,并對(duì)生成的 CL 文件和加工信息進(jìn)行后處理,生成機(jī)床可識(shí)別的. h 格式的 NC加工代碼。圖 9 所示為葉輪粗加工的部分 NC 代碼。

圖 9 葉輪粗加工過(guò)程的部分 NC 代碼

4 、實(shí)際加工

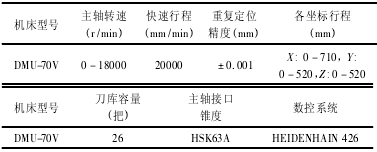

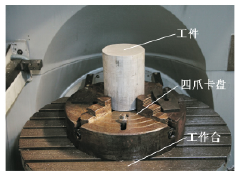

在 DMU-70V 五軸加工中心上完成葉輪零件的加工,機(jī) 床 的 部 分 參 數(shù) 如 表 4 所示。選 用 圓 柱 形 的Al7050 鋁合金毛坯進(jìn)行加工,其直徑為 130mm,高度為

180mm。用四爪卡盤(pán)固定在機(jī)床的工作臺(tái)上,如圖10 所示。

表 4 DMU-70V 五軸加工中心部分參數(shù)

圖 10 毛坯在工作臺(tái)上的裝夾

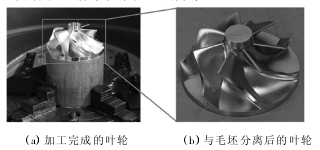

加工過(guò)程穩(wěn)定,沒(méi)有出現(xiàn)過(guò)切、欠切等現(xiàn)象。加工成后利用線切割將整體葉輪與剩余的圓柱毛坯分離,最終的加工結(jié)果如圖 11b 所示

圖 11 加工完成的半開(kāi)式整體葉輪

5 、結(jié)論

( 1) 基于 hyper MILL 數(shù)控編程軟件,利用葉輪加工模塊對(duì)半開(kāi)式整體葉輪進(jìn)行數(shù)控編程。將整體葉輪的加工分為毛坯面預(yù)加工、葉輪粗加工、半精加工和精加工四個(gè)加工階段,每一階段包含對(duì)不同曲面的加工。其中葉輪粗加工分為兩次加工完成,既避免了過(guò)切或欠切,又提高了粗加工效率。

( 2) 生成的刀具路徑經(jīng)過(guò)內(nèi)部機(jī)床仿真驗(yàn)證后,利用特定后處理器得到相應(yīng)的 NC 加工代碼。

( 3) 在 DMU-70V 五軸加工中心上對(duì) Al7050 鋁合金葉輪進(jìn)行了加工,整個(gè)加工過(guò)程經(jīng)過(guò)一次裝夾完成,避免了多次裝夾造成的加工誤差。加工過(guò)程平穩(wěn),加工完成的葉輪沒(méi)有出現(xiàn)過(guò)切、欠切等現(xiàn)象。

研究結(jié)果對(duì)整體葉輪等復(fù)雜零件的編程加工具有一定的意義。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年5月 新能源汽車(chē)銷(xiāo)量情況

- 2025年5月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車(chē)銷(xiāo)量情況

- 2025年4月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車(chē)銷(xiāo)量情況

博文選萃

| 更多

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷(xiāo),害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車(chē)床加工刀具補(bǔ)償功能

- 車(chē)床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別