摘要: 航天技術的競爭愈演愈烈,制造業作為國民經濟的基礎力量,是國際間競爭的關鍵性因素。葉片是飛行器發動機的重要組成部分,需具有高的精度和加工質量。文章以五軸聯動葉片加工中心為例,對其結構構件進行了動態特性分析,并對薄弱環節進行了優化設計。最后通過優化前后結果對比分析,驗證了優化的合理性和可行性,為今后的設計提供了一定的參考。

關鍵詞: 葉片; 加工中心; 動態特性; 優化設計

0 引言

科學技術飛速發展,航空制造領域的先進性成為了影響國家國際地位的又一重要標志。航空發動機的葉片屬于高、精、尖產品,多年來高精度和高表面質量的自由曲面零件的加工一直是制造業的難點。目前,國內、外對葉片制造進行了大量的研究,主要包括以下三個方面: ①運用計算機分析手段對葉片進行多學科優化設計[1-4]; ②優化葉片生產過程的加工工藝,選取適當加工參數和加工方法; ③提高葉片制造設備的性能,保證其加工質量。其中,提高制造裝備研究的主要手段之一就是機床動態特性研究。本文即從改善制造裝備入手,通過應用計算機輔助軟件對某單位自主研發的航空發動機葉片專用生產設備的主要結構進行分析和優化來提高機床的動態特性,改善葉片加工質量。驗證合理的優化設計,不但提高了本臺機床的性能,為今后機床結構的設計尤其是主要受力部位設計也提供了一定的參考。

1 、機床設計

研究發現,產品的制造成本超過 70% 是在設計階段被決定的,但設計階段的成本僅占整個開發階段的6% ,由此可見設計階段對產品的發展十分重要[5]。機床是制造業的基本裝備,其設計可以劃分為產品規劃、方案設計、技術設計和工藝設計四個階段。傳統的設計方法在功能、周期及成本方面已經無法滿足新的需求。現代設計理論采用先進的 CAD/CAE 技術,結合有限元對產品進行分析、優化,省去了產品樣機反復試制、測試及改進過程,提高產品的動態性能的同時,有效縮短了設計周期,實現了企業低成本快速響應市場、產品批量化生產及大規模生產條件下的個性化需求[6]。

2 、葉片加工中心設計

葉片是發動機結構及功能實現的主要組成部件,其形狀、強度以及抗熱疲勞等性能決定了發動機的工作效率和使用壽命。五軸聯動加工中心是目前更高效、高精的數控加工設備,被廣泛應用于復雜曲面的高效、精密、自動化加工,特別是在解決葉輪、葉片等方面具有獨特的優勢[7]。

2. 1 葉片加工特點及設計要求

應用環境的特殊需求使得發動機葉片一般設計的比較薄,本文加工中心生產的葉片,長約 26. 5mm,寬約 28. 8mm,前后緣轉接 R0. 1 ~ 0. 3,輪廓度 R0. 05 ~0. 08,結構如圖 1 所示。葉片的表面為自由曲面,采用數控銑削方法加工時容易產生較大的加工變形[8]。為滿足發動機高耐熱性、高強度的使用要求,本文加工的葉片即采用性能較好的高溫鎳基合金材料 GH4169,其加工需要的切削力大,導致切削溫度較高,易造成切屑與刀具粘連以及機械的磨損,因此,對加工機床的性能提出了更高的要求。

圖 1 葉片

2. 2 葉片加工中心尺寸及參數設計

根據本文葉片的結構特點,國內某單位研制開發了葉片專用五軸聯動加工中心如圖 2 所示。該加工中心能夠實現 X、Y、Z 軸及 A、C 軸聯動,X、Y、Z 軸直線移動距離分別為 300 mm、250 mm、300 mm,主軸最高轉速可達 24000 r/min,移動部件盡量采用方形框架結構,整體采用對稱結構,穩定性較高。

圖 2 葉片加工中心示意圖

3 、葉片加工中心結構分析

在高速切削加工過程中,機床各結構部件的動態性能將直接影響機床的精度、抗振性能、切削效率以及壽命[9],從而影響到零件表面成形運動軌跡的準確性。因此,對加工中心重要構件的動、靜態特性進行了分析。

3. 1 床身動態特性分析及優化

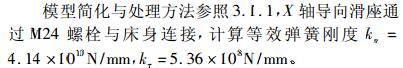

3. 1. 1 床身模型簡化與處理

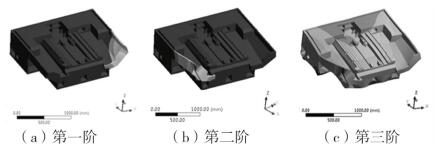

使用三維軟件進行模型簡化,例如刪除小孔、倒角和圓角等特征,對小曲率、小錐度的直線和平面進行處理等。該床身與地面間通過 M16 的地腳螺栓連接,采用線性彈簧-阻尼單元法進行建模。根據張學良[10]建立的數學模型對螺栓結合面剛度特性進行識別、計算,將結合面特性簡化為一組空間彈簧-阻尼單元。文獻[11]中提出結合面剛度參數識別經驗公式為:

![]()

3. 1. 2 床身動態特性及靜力分析

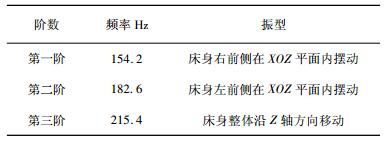

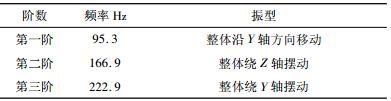

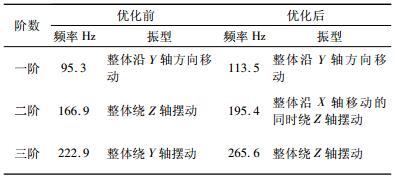

床身前 3 階模態固有頻率與振型描述如表 1 述,各階振型如圖 3 所示。靜力分析結果如圖 4 所示,中間部位凹陷明顯,最大變形量為 9. 34 μm。

表 1 床身前 3 階固有頻率及振型

圖3 前三階模態振型圖

圖 4 靜力分析結果

3. 1. 3 床身模型優化及改進結果

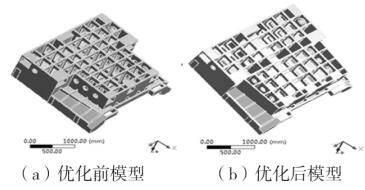

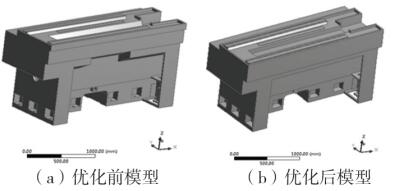

分析仿真結果可知,在低階時,床身出現整體移動、變形,靜力分析顯示變形部位較為集中、變形量大,且為實際加工中的重要承載位置。因此,需對模型進行優化以提高其穩定性。為盡量避免增加工藝的復雜性,采取的主要措施為加大床身底面的支撐面積,同時針對靜力變形較大的主要承載部位,對其床身底部對應位置的回型筋板進行填充和加固處理。優化前后模型對比如圖 5。

圖 5 優化前后模型對比

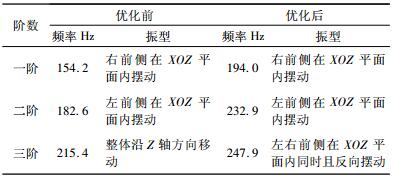

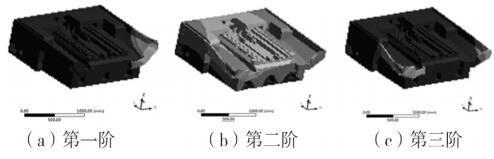

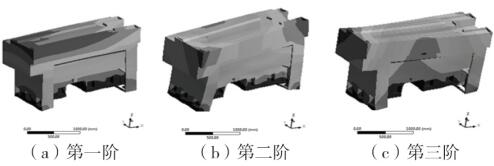

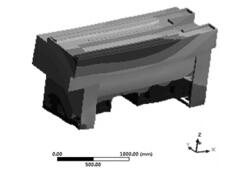

優化后的模型模態分析結果與優化前對比如表 2所示,各階固有頻率均有較大提高,且相近固有頻率下床身的變形情況改善明顯,振型圖如圖 6 所示。靜力分析結果如圖 7 所示,最大變形量為 5. 74 μm,與優化前相比,變形量減少約 4 μm。

表 2 床身模型優化前、后前三階結果對比

圖6 模型優化后前三階模態振型圖

圖 7 模型優化后的靜力分析結果

3. 2 X 軸導向滑座動態特性分析及優化

3. 2. 1 X 軸導向滑座模型簡化與處理

3. 2. 2 X 軸導向滑座動態特性及靜力分析

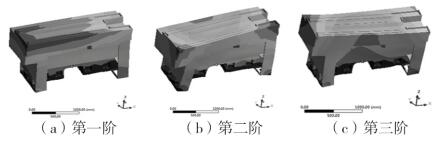

結合 X 軸導向滑座在機床整體布局中的受力特點,重點分析其在 X 方向的振型及受力變形情況。前3 階模態固有頻率與振型描述如表 3 所述,各階振型如圖 8 所示。靜力分析結果如圖 9 所示,最大變形量為 11. 6 μm,前側主要受力部位變形明顯。

表 3 X 軸導向滑座前 3 階固有頻率及振型

圖 8 模型優化后前三階模態振型圖

圖 9 靜力分析結果

3. 2. 3 模型優化及改進結果

分析結果可知,低階 X 軸導向滑座前側變形量較大,會嚴重影響刀具的位置精度。觀察其機構可知,X軸滑座的前側中間位置設計了一段凹槽,如圖 9 中棕色變形位置中間。結合加工中心整體布局及各部件運動要求,發現此段凹槽并無特殊工藝要求,且考慮到處為承受 X 軸滑座及主軸重量的主要部位,應具有足夠的強度,盡量減少變形。因此,設計優化時對凹槽位置進行了填補,模型對比如圖 10。

圖 10 優化前后模型對比

對優化后的模型進行了分析,其模態分析結果與優化前對比如表 4 所示,各階固有頻率均有較大提高,且相近固有頻率下床身的變形情況改善明顯,振型圖如圖 11 所示。靜力分析結果如圖 12 所示,最大變形量為 6. 9 μm,與優化前相比,減少約 4. 7μm。

表 4 X 軸導向滑座模型優化前、后前三階結果對比

圖 11 模型優化后前三階模態振型圖

圖 12 模型優化后的靜力分析結果

綜上所述,對床身和 X 軸導向滑座優化后,其固有頻率明顯提高,靜力變形量有所減少。因此,該實例的優化方案合理可行,達到了改善加工中心剛度、穩定性的效果,有效提升了機床整體的加工性能。

4、 結束語

航空發動機應用環境的特殊性決定了航空零件制造以及生產設備的特殊性。相比于一般的零件制造,面向航空應用的零件,其制造精度要求更嚴格,工藝過程更為復雜,制造設備的剛度及穩定性要求更高。本文以葉片五軸聯動葉片加工中心為例,對其主要結構進行動態特性及靜力分析,并對薄弱環節進行了優化。優化前、后結果對比,驗證了優化設計的合理性,為之后的設計提供了一定的參考。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com