摘要: 通過(guò)搜集與深入分析五軸聯(lián)動(dòng)葉片加工中心在用戶現(xiàn)場(chǎng)的故障數(shù)據(jù),找出影響加工中心整機(jī)可靠性的故障部位、模式及潛在的原因,分析出加工中心故障發(fā)生的高頻子系統(tǒng),確定加工中心可靠性的薄弱環(huán)節(jié),并針對(duì)薄弱環(huán)節(jié)對(duì)加工中心可靠性提出改進(jìn)措施與建議,提高加工中心的可靠性。

關(guān)鍵詞: 加工中心; 故障模式; 故障原因; 可靠性; 建議

0 引言

五軸聯(lián)動(dòng)葉片加工中心是專門用來(lái)加工汽輪機(jī)、航空航天發(fā)動(dòng)機(jī)等葉片和其他窄長(zhǎng)形具有空間復(fù)雜曲面零件的機(jī)床[1],能顯著減少對(duì)復(fù)雜曲面的加工時(shí)間及工件的設(shè)定裝夾時(shí)間,保證曲面的加工精度。

由于該加工中心功能密集、結(jié)構(gòu)復(fù)雜、加工工況多變且負(fù)荷較大,使其故障率增加、可靠性降低[2],嚴(yán)重影響了使用與經(jīng)濟(jì)性能。鑒于加工中心的強(qiáng)大性能和在航空航天、國(guó)防領(lǐng)域的重要戰(zhàn)略地位,對(duì)其進(jìn)行可靠性分析具有重要的意義。

目前國(guó)內(nèi)對(duì)于五軸聯(lián)動(dòng)葉片加工中心可靠性的研究比較少。

根據(jù)搜集的60 多臺(tái)葉片加工中心實(shí)際使用時(shí)的故障數(shù)據(jù)并對(duì)其進(jìn)行分析,找出影響加工中心整機(jī)可靠性的故障模式及其潛在原因,并根據(jù)原因提出了全方位的可靠性建議與措施。

1 、加工中心的故障部位分析

1. 1 故障統(tǒng)計(jì)

從2012 年11 月1 日~ 2013 年12 月1 日,跟蹤調(diào)查了某機(jī)床廠生產(chǎn)的67 臺(tái)加工中心的故障數(shù)據(jù)。

1. 2 故障部位分析

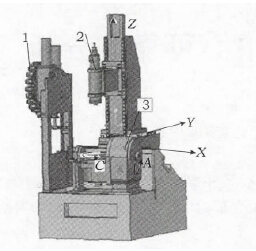

經(jīng)過(guò)對(duì)故障數(shù)據(jù)的分析,得知該葉片加工中心自動(dòng)換刀裝置、直驅(qū)雙軸轉(zhuǎn)臺(tái)及高速主軸單元這三個(gè)部位的故障占總故障的50%以上,因此這三個(gè)部位的故障是當(dāng)前需要重點(diǎn)解決的問(wèn)題,也是提高五軸聯(lián)動(dòng)葉片加工中心可靠性的關(guān)鍵部位[3]。該葉片加工中心的模型如圖1 所示。

圖1 葉片加工中心模型

1. 自動(dòng)換刀裝置2. 高速主軸單元3. 直驅(qū)雙軸轉(zhuǎn)臺(tái)

該機(jī)床是立式斜床身、擁有高速主軸單元、直驅(qū)雙軸轉(zhuǎn)臺(tái)和自動(dòng)換刀裝置等功能部件的五軸聯(lián)動(dòng)機(jī)床。

自動(dòng)換刀裝置含有機(jī)械、電氣及液壓等元件,換刀時(shí)機(jī)械手和刀庫(kù)執(zhí)行動(dòng)作多、動(dòng)作快,換刀時(shí)易發(fā)生故障。

直驅(qū)雙軸轉(zhuǎn)臺(tái)通過(guò)定軸A 的擺動(dòng)和動(dòng)軸C 的轉(zhuǎn)動(dòng)與X、Y、Z軸一起實(shí)現(xiàn)五軸聯(lián)動(dòng),它是系統(tǒng)復(fù)雜、精度高的機(jī)電一體化功能部件,并且由于零/部件在加工、制造裝配環(huán)節(jié)的誤差和控制系統(tǒng)的外部干擾等因素使轉(zhuǎn)臺(tái)容易有定位不準(zhǔn)的情況發(fā)生。

高速主軸單元涉及電動(dòng)機(jī)、潤(rùn)滑和控制等多個(gè)方面,高速運(yùn)轉(zhuǎn)時(shí)容易發(fā)生松動(dòng)、滲漏等故障,這些故障嚴(yán)重威脅到加工中心的整機(jī)可靠性。下面對(duì)加工中心進(jìn)行故障分析以便采取措施提高其可靠性。假設(shè)自動(dòng)換刀裝置、直驅(qū)雙軸轉(zhuǎn)臺(tái)和高速電主軸代碼依次是1、2 和3。

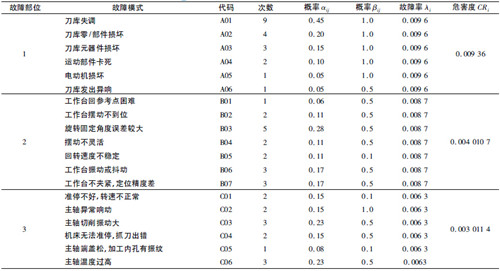

2 、加工中心的故障模式及危害度分析

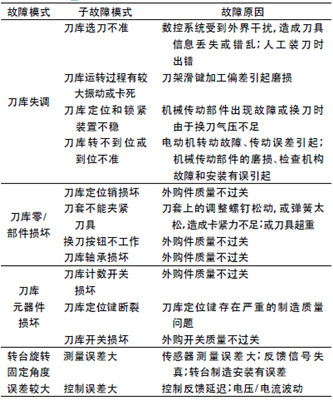

根據(jù)得到的故障數(shù)據(jù)和相關(guān)計(jì)算公式[4],計(jì)算該葉片加工中心自動(dòng)換刀裝置、直驅(qū)雙軸轉(zhuǎn)臺(tái)及高速主軸單元這三個(gè)高頻故障部位的危害度CRi,并總結(jié)其故障模式如表1 所示。

表1 高頻故障部位的故障模式及危害度

危害度CRi為:

式中: αij為葉片加工中心子系統(tǒng)i 發(fā)生故障模式j(luò) 的概率; βij為子系統(tǒng)i 因故障模式j(luò) 造成該系統(tǒng)損壞的概率,對(duì)βij規(guī)定: 若βij = 1 表示該子系統(tǒng)一定會(huì)損壞,若

βij = 0. 5 表示該子系統(tǒng)有可能損壞,若βij = 0. 1 表示該子系統(tǒng)很少損壞,若βij = 0 表示該子系統(tǒng)一定不會(huì)損壞; λi為子系統(tǒng)i 的故障率。

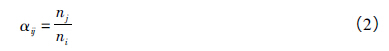

式中: nj為故障模式j(luò) 發(fā)生的次數(shù); ni為子系統(tǒng)i 故障發(fā)生的總次數(shù)。

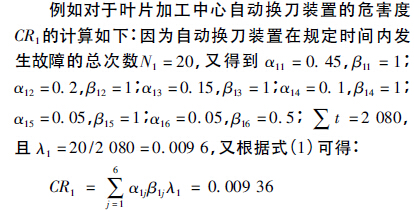

式中: Ni為該葉片加工中心子系統(tǒng)i 在規(guī)定時(shí)間內(nèi)發(fā)生故障的總次數(shù),本文中規(guī)定時(shí)間即為本次跟蹤調(diào)查的時(shí)間: 2012 年11 月1 日~ 2013 年12 月1 日,共13個(gè)月; Σt 為子系統(tǒng)i 的累積工作時(shí)間,因本文中所調(diào)查的加工中心每天工作8h,每月工作約20 天,所以該加工中心的累積工作時(shí)間Σt = 13 × 20 × 8 = 2 080h。

以此類推可得到葉片加工中心各高頻故障部位的危害度CRi,如表1 所示。

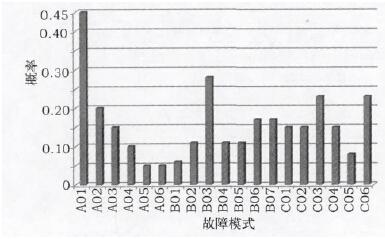

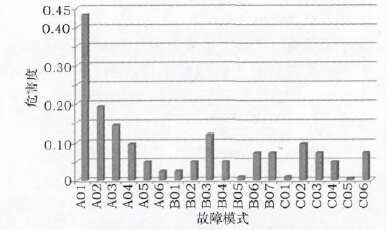

根據(jù)表1 得出該葉片加工中心各種故障模式的發(fā)生概率分布直方圖如圖2 所示,根據(jù)表1 數(shù)據(jù)及式( 1) 計(jì)算得出該加工中心各故障模式的危害度分布直

方圖如圖3 所示。

圖2 故障模式的發(fā)生概率分布直方圖

圖3 故障模式的危害度分布直方圖

通過(guò)對(duì)故障模式的影響及危害性分析( FailureMode,Effects and Criticality Analysis,F(xiàn)MECA) ,并由圖2 所示可知該加工中心發(fā)生概率最大的兩個(gè)故障模式是刀庫(kù)失調(diào)、直驅(qū)雙軸轉(zhuǎn)臺(tái)旋轉(zhuǎn)固定角度誤差較大; 但由圖3 所示可知加工中心危害度最大的四個(gè)故障模式是刀庫(kù)失調(diào)、刀庫(kù)零/部件損壞、刀庫(kù)元器件損壞和直驅(qū)雙軸轉(zhuǎn)臺(tái)旋轉(zhuǎn)固定角度誤差較大。

3 、加工中心的故障原因分析

通過(guò)前面對(duì)發(fā)生故障頻率最高的3 個(gè)故障部位的FMECA,得出葉片加工中心可靠性的4 個(gè)最薄弱環(huán)節(jié),因此有必要分析找出其發(fā)生故障的根本原因,以便采取措施提高加工中心的整機(jī)可靠性。對(duì)葉片加工中心的幾個(gè)高危害度的故障模式的原因分析如表2所示。

表2 高危害度故障模式的故障原因分析

4 、提高加工中心可靠性的建議與措施

根據(jù)上面的分析得到了五軸聯(lián)動(dòng)葉片加工中心危害度最大的四個(gè)故障模式,因此要明顯提高該加工中心的可靠性,就要以這幾個(gè)故障模式為突破口,兼顧其他故障模式,采取針對(duì)性措施來(lái)提高該加工中心的可靠性。

4. 1 針對(duì)刀庫(kù)失調(diào)的建議與措施

1) 對(duì)于刀庫(kù)選刀不準(zhǔn): 通過(guò)物理隔離來(lái)防止數(shù)控系統(tǒng)受到干擾; 建立可靠性裝配崗位責(zé)任制,提高裝刀人員的責(zé)任感。

2) 對(duì)于刀庫(kù)運(yùn)轉(zhuǎn)過(guò)程有較大的振動(dòng)或卡死: 在加工刀庫(kù)滑鍵時(shí)要嚴(yán)格按照設(shè)計(jì)標(biāo)準(zhǔn)和技術(shù)規(guī)范進(jìn)行制造。

3) 對(duì)于刀庫(kù)定位和鎖緊裝置不穩(wěn): 對(duì)傳動(dòng)部件經(jīng)常進(jìn)行檢修,及時(shí)更換已經(jīng)磨損的傳動(dòng)部件,增加傳動(dòng)部件的安裝精度。

4) 對(duì)換刀氣壓不足: 要經(jīng)常檢修空壓機(jī)并查看管路是否漏氣。

5) 刀庫(kù)轉(zhuǎn)不到位或到位不準(zhǔn): 對(duì)電動(dòng)機(jī)和傳動(dòng)部件定期進(jìn)行檢修,預(yù)防其發(fā)生故障。

4. 2 針對(duì)刀庫(kù)零/部件損壞的建議與措施

1) 對(duì)于刀庫(kù)定位銷損壞、換刀按鈕不工作、刀庫(kù)軸承嚴(yán)重?fù)p壞: 機(jī)床企業(yè)要選擇高質(zhì)量的外購(gòu)件。

2) 對(duì)于刀套不能夾緊刀具: 要經(jīng)常檢查刀套上的刀具定位片,確保其緊固并適時(shí)地更換刀套或定位片,而且要經(jīng)常對(duì)刀套的外部進(jìn)行點(diǎn)檢,凡是有裂紋等缺陷的刀套一定要及時(shí)更換,以確保換刀的可靠性,避免不必要的損失[5]。

4. 3 針對(duì)刀庫(kù)元器件損壞的建議與措施

1) 對(duì)于刀庫(kù)計(jì)數(shù)開關(guān)和開關(guān)損壞: 企業(yè)要選用高質(zhì)量的外購(gòu)件。

2) 對(duì)于刀庫(kù)定位鍵斷裂: 要嚴(yán)格按照設(shè)計(jì)標(biāo)準(zhǔn)和技術(shù)規(guī)范進(jìn)行制造,控制好原材料和關(guān)鍵工序的質(zhì)量。

4. 4 針對(duì)直驅(qū)雙軸轉(zhuǎn)臺(tái)旋轉(zhuǎn)固定角度誤差較大的建議與措施

1) 對(duì)于測(cè)量誤差大: 采用先進(jìn)的傳感器和測(cè)量方法。

2) 對(duì)于反饋信號(hào)失真: 采用高頻采樣技術(shù)和濾波技術(shù)防止信號(hào)失真。

3) 對(duì)于轉(zhuǎn)臺(tái)制造安裝有誤差: 在加工轉(zhuǎn)臺(tái)時(shí)要嚴(yán)格按照設(shè)計(jì)標(biāo)準(zhǔn)和技術(shù)規(guī)范進(jìn)行制造,嚴(yán)格按照裝配要求和工序來(lái)安裝轉(zhuǎn)臺(tái)。通過(guò)前饋控制方法和可預(yù)見控制方法消除反饋延遲; 通過(guò)電壓/電流過(guò)采樣技術(shù)、增加濾波環(huán)節(jié)來(lái)消除電壓/電流波動(dòng)。

4. 5 針對(duì)可靠性管理、試驗(yàn)等方面的建議與措施

1) 機(jī)床企業(yè)應(yīng)建立以可靠性管理為核心的質(zhì)量體系,如可靠性崗位責(zé)任制; 建立早期故障試驗(yàn)和消除體系。

2) 針對(duì)該廠所生產(chǎn)加工中心的故障分析結(jié)果,該廠加工中心在出廠前應(yīng)建立刀庫(kù)和工作臺(tái)的試驗(yàn)臺(tái),在總裝前要對(duì)這兩個(gè)系統(tǒng)進(jìn)行可靠性試驗(yàn)分析,確保其具有較高的可靠性,以保證加工中心較高的整機(jī)可靠性。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別