摘要: 龍門(mén)加工中心絲杠熱變形是影響機(jī)床加工精度的重要因素。為減小絲杠熱變形對(duì)機(jī)床加工精度的影響,以絲杠的實(shí)際工況為基礎(chǔ),建立了絲杠溫度場(chǎng)及熱- 結(jié)構(gòu)耦合分析模型,運(yùn)用有限元分析法獲得了絲杠表面的溫度場(chǎng)分布及絲杠重力和進(jìn)給方向的熱變形規(guī)律。運(yùn)用M7500 紅外攝像儀進(jìn)行了絲杠溫度場(chǎng)實(shí)驗(yàn),驗(yàn)證了一定時(shí)間段內(nèi)溫度場(chǎng)分析的準(zhǔn)確性,并結(jié)合實(shí)驗(yàn)對(duì)仿真參數(shù)進(jìn)行修正,提高了溫度場(chǎng)仿真分析的準(zhǔn)確性,為絲杠進(jìn)給過(guò)程中控制系統(tǒng)的熱誤差補(bǔ)償和整機(jī)潤(rùn)滑散熱系統(tǒng)的結(jié)構(gòu)改進(jìn)提供了理論依據(jù)。

關(guān)鍵詞: 龍門(mén)加工中心; 絲杠; 溫度場(chǎng); 熱變形; 溫度場(chǎng)實(shí)驗(yàn)

0 引言

在精密加工中,機(jī)床熱變形所造成的熱誤差是影響機(jī)床加工精度的重要因素[1-2]。滾珠絲杠是其中重要的精密傳動(dòng)部件,其熱變形將直接影響機(jī)床進(jìn)給方向的加工精度[3]。因此,減少絲杠熱變形所造成的誤差,并在傳動(dòng)過(guò)程中進(jìn)行熱誤差補(bǔ)償是提高機(jī)床加工精度的關(guān)鍵所在。

本文以四川某公司GMC1600A 龍門(mén)加工中心Y向滾珠絲杠傳動(dòng)系統(tǒng)為研究對(duì)象,結(jié)合其實(shí)際工況,建立絲杠分析模型,并將絲杠螺母對(duì)絲杠的作用等效為移動(dòng)熱載荷及移動(dòng)力載荷,進(jìn)行溫度場(chǎng)及熱-結(jié)構(gòu)耦合分析研究,得到絲杠表面的溫度場(chǎng)分布及熱變形規(guī)律,并結(jié)合溫度場(chǎng)實(shí)驗(yàn)對(duì)仿真分析參數(shù)進(jìn)行修正,提高了溫度場(chǎng)仿真分析的準(zhǔn)確性,為絲杠進(jìn)給過(guò)程中控制系統(tǒng)的熱誤差補(bǔ)償和整機(jī)潤(rùn)滑散熱系統(tǒng)結(jié)構(gòu)的改進(jìn)提供了理論依據(jù)。

1 、Y 向絲杠傳動(dòng)系統(tǒng)模型

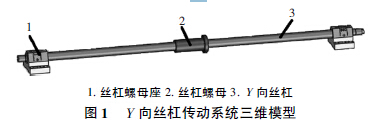

本文針對(duì)該型號(hào)龍門(mén)加工中心Y 向滾珠絲杠傳動(dòng)系統(tǒng)建立分析模型,其三維模型如圖1 所示。結(jié)合該加工中心的實(shí)際工況,考慮以常用進(jìn)給速度8000mm/min 來(lái)進(jìn)行分析研究。該絲杠傳動(dòng)系統(tǒng)的運(yùn)動(dòng)采用螺母旋轉(zhuǎn)而絲杠固定方式進(jìn)行,絲杠螺母自身旋轉(zhuǎn)并帶動(dòng)十字滑座及其上部件沿軸向移動(dòng)。絲杠螺母轉(zhuǎn)動(dòng)慣性小,易于實(shí)現(xiàn)高轉(zhuǎn)速運(yùn)動(dòng)。

1. 1 滾珠絲杠傳動(dòng)系統(tǒng)的熱力學(xué)模型

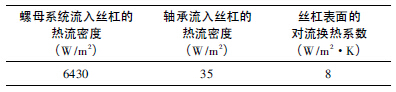

( 1) 邊界條件與發(fā)熱量計(jì)算

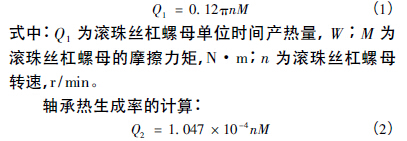

滾珠絲杠系統(tǒng)的熱源主要來(lái)自于絲杠螺母的循環(huán)移動(dòng)摩擦生熱和兩端軸承的旋轉(zhuǎn)摩擦生熱。絲杠與外界的熱交換主要為絲杠表面與周?chē)諝忾g的熱交換。滾珠絲杠螺母的熱生成率計(jì)算 :

表1 計(jì)算所得參數(shù)

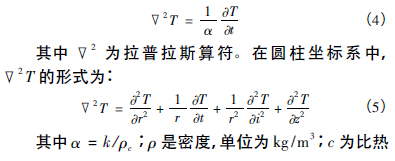

( 2) 溫度場(chǎng)基本方程

由于絲杠的熱載荷為軸對(duì)稱(chēng)形式,且無(wú)內(nèi)熱源。假設(shè)導(dǎo)熱系數(shù)是常數(shù),且滿(mǎn)足圓柱坐標(biāo)系下的導(dǎo)熱方程 :

2 、絲杠溫度場(chǎng)及熱-結(jié)構(gòu)耦合分析

2. 1 模型的簡(jiǎn)化

該絲杠傳動(dòng)系統(tǒng)結(jié)構(gòu)并不復(fù)雜,但考慮絲杠螺紋節(jié)距較小及絲杠螺母在絲杠上的循環(huán)往復(fù)運(yùn)動(dòng),如在ANSYS 中進(jìn)行螺紋繪制并網(wǎng)格劃分會(huì)造成網(wǎng)格過(guò)密及運(yùn)算量急劇增大的現(xiàn)象。因此,對(duì)螺紋部分進(jìn)行省略,在分析中將絲杠與絲杠螺母的接觸簡(jiǎn)化為面接觸;絲杠螺母及軸承對(duì)絲杠的作用在溫度場(chǎng)及熱-結(jié)構(gòu)耦合分析中以載荷的形式進(jìn)行加載,從而在分析時(shí)可對(duì)絲杠螺母、軸承及絲杠兩端螺母座進(jìn)行忽略,只針對(duì)絲杠本身進(jìn)行分析研究。

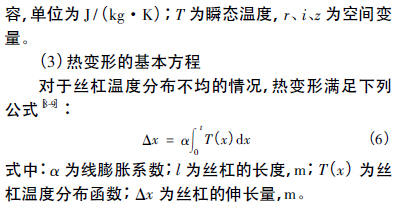

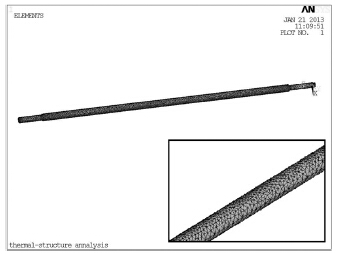

在ANSYS 中進(jìn)行絲杠建模以后,采用三維十節(jié)點(diǎn)熱實(shí)體單元SOLID 90 進(jìn)行自由網(wǎng)格劃分,為更精確地模擬絲杠螺母在絲杠上的往復(fù)運(yùn)動(dòng)及觀察各節(jié)點(diǎn)的溫度、位移變化,對(duì)各邊線和絲杠表面進(jìn)行了網(wǎng)格細(xì)化,劃分單元后單元總數(shù)為37686 個(gè),模型網(wǎng)格劃分結(jié)果見(jiàn)圖2。分析絲杠材料采用軸承鋼,其參數(shù)見(jiàn)表2。

表2 軸承鋼材料屬性

圖2 絲杠熱結(jié)構(gòu)耦合分析有限元網(wǎng)格模型

2. 2 模型加載

( 1) 溫度場(chǎng)分析模型加載

在施加移動(dòng)循環(huán)熱載荷的過(guò)程中,絲杠初始溫度與外界環(huán)境溫度均設(shè)置為20℃,并采用載荷子步的方法模擬絲杠隨時(shí)間的溫度變化情況,熱源均以熱流密度的形式加載。在求解過(guò)程中,假設(shè)絲杠與空氣的對(duì)流換熱系數(shù)、絲杠螺母和軸承對(duì)絲杠的熱流密度均保持不變,熱邊界條件的加載過(guò)程如下:

① 由Y 向進(jìn)給速度計(jì)算出移動(dòng)熱源的加載速度,同時(shí)設(shè)定每個(gè)載荷步的移動(dòng)距離和加載時(shí)間長(zhǎng)短; 并計(jì)算絲杠與空氣間的對(duì)流熱載荷及軸承傳熱。

② 采用ANSYS 中* DO 與* IF 命令流實(shí)現(xiàn)熱載荷的移動(dòng)及往復(fù)運(yùn)動(dòng)。因ANSYS 僅讀取最后施加的面載荷進(jìn)行計(jì)算,因此在熱流加載過(guò)程中,每移動(dòng)一步都需在熱源所達(dá)表面施加熱源載荷,并在完成該次運(yùn)算后將其刪除,同時(shí)加載該表面與空氣的對(duì)流載荷。

( 2) 熱-結(jié)構(gòu)耦合分析模型加載

由于該Y 向絲杠在運(yùn)動(dòng)過(guò)程中會(huì)受到重力的作用,而絲杠螺母連接在十字滑座上,在其連接處會(huì)受到一方向向上的支撐力的作用,分析同時(shí)考慮兩載荷作用,從而更為準(zhǔn)確的描述了絲杠的實(shí)際變形情況。結(jié)構(gòu)分析邊界條件加載過(guò)程如下:

①對(duì)絲杠的兩端進(jìn)行全約束,并加載重力加速度;

②采用* DO 與* IF 命令流實(shí)現(xiàn)集中力載荷的移動(dòng)及往復(fù)運(yùn)動(dòng),每次循環(huán)中需讀取對(duì)應(yīng)時(shí)間點(diǎn)的溫度場(chǎng)分析結(jié)果;

③在移動(dòng)力的加載過(guò)程中,每移動(dòng)一步都要在受力絲桿表面形成剛性區(qū)域并施加集中力載荷,完成該次運(yùn)算后,刪掉已施加的集中力載荷與剛性區(qū)域。

2. 3 計(jì)算結(jié)果分析

( 1) 溫度場(chǎng)結(jié)果分析

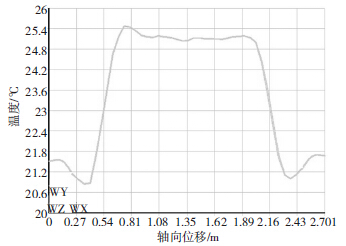

針對(duì)本次研究的絲杠傳熱系統(tǒng),考慮傳動(dòng)速度及熱載荷加載時(shí)間長(zhǎng)短,對(duì)絲杠螺母12 次循環(huán)后絲杠表面溫度分布進(jìn)行分析。為更直接的了解絲杠表面的溫度分布情況,沿絲杠表面軸向每隔50mm 取點(diǎn),得到其溫度分布。由圖3 可以發(fā)現(xiàn),絲杠的工作溫度梯度較為明顯,軸承支撐處及絲杠中段有較大溫升,絲杠工作部分溫度基本趨于一致,但出現(xiàn)局部溫度較高點(diǎn),最高溫度值達(dá)25. 53℃,這是由于絲桿螺母正好移動(dòng)到該處所致; 同時(shí)可以發(fā)現(xiàn)絲杠中部的溫度在一定范圍內(nèi)出現(xiàn)小幅波動(dòng),這是由于絲杠表面移動(dòng)熱載荷的經(jīng)過(guò)所造成的散熱不均勻現(xiàn)象。絲杠左右兩端的溫度變化趨勢(shì)相近,但不完全相同,這是絲杠兩端的結(jié)構(gòu)差異所造成的。

圖3 絲杠熱分析螺母12 次循環(huán)后部分節(jié)點(diǎn)的溫度分布

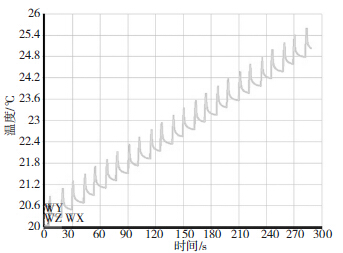

為了觀察絲杠上某節(jié)點(diǎn)的溫度變化趨勢(shì),在絲杠中部取一節(jié)點(diǎn),得到該點(diǎn)隨時(shí)間變化的溫度曲線,如圖4 所示。由圖可知,該點(diǎn)的溫度整體成上升趨勢(shì),但每次循環(huán)期間會(huì)出現(xiàn)波動(dòng),其原因在于移動(dòng)熱源的往復(fù)運(yùn)動(dòng)。這一節(jié)點(diǎn)在一定程度上反應(yīng)了前12 次循環(huán)中工作區(qū)域各點(diǎn)的溫度變化趨勢(shì)。

圖4 絲杠熱中間節(jié)點(diǎn)隨時(shí)間變化的溫度分布

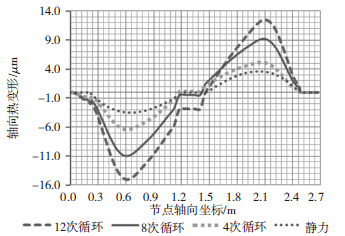

( 2) 熱-結(jié)構(gòu)耦合結(jié)果分析

在溫度場(chǎng)分析的基礎(chǔ)上進(jìn)行熱-結(jié)構(gòu)耦合分析,考慮重力及絲杠螺母的支撐力作用,得到絲杠螺母往復(fù)循環(huán)12 次后絲杠表面的各節(jié)點(diǎn)的位移情況。本文沿絲杠表面軸向每隔50mm 取點(diǎn),得到絲杠螺母往復(fù)循環(huán)4、8、12 次及靜力情況下,絲杠螺母處于絲杠中部時(shí),絲杠軸向及重力方向的位移結(jié)果如圖5、圖6 所示。由圖5 可知,軸向最大變形發(fā)生在絲杠工作行程靠近兩端處,循環(huán)12 次后螺母運(yùn)動(dòng)到絲杠中部時(shí)絲杠的最大伸長(zhǎng)量約為15 μm。隨著循環(huán)次數(shù)的增加,絲杠軸向熱變形的增長(zhǎng)趨勢(shì)較快,變形量也逐漸增大,最大值均出現(xiàn)在絲杠工作行程靠近兩端處,相較于靜力情況, 12 次循環(huán)后軸向最大位移處位移增加11. 3 μm,相對(duì)變化量較大。其變形原因主要為: 絲杠的安裝方式為兩端固定,同時(shí)受到了重力和十字滑座對(duì)其豎直向上的支撐力作用。

當(dāng)絲杠螺母運(yùn)動(dòng)到絲杠中部時(shí),絲杠表面溫度近似對(duì)稱(chēng)分布,熱力學(xué)零點(diǎn)出現(xiàn)在靠近中點(diǎn)處,變形量為零。當(dāng)絲杠螺母移動(dòng)到不同的位置時(shí),其熱力學(xué)零點(diǎn)是在不斷變化的。同時(shí)發(fā)現(xiàn),絲杠在熱變形最大點(diǎn)處易產(chǎn)生不均勻變化,對(duì)機(jī)床的進(jìn)給傳動(dòng)精度和穩(wěn)定性有不利影響,加工時(shí)應(yīng)盡量在絲杠中部進(jìn)行加工。

圖5 絲杠4、8、12 次熱循環(huán)后表面部分節(jié)點(diǎn)軸向位移

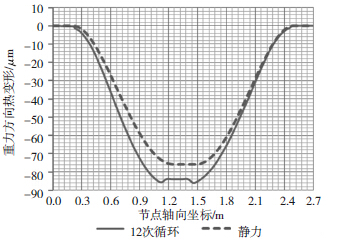

由圖6 可以發(fā)現(xiàn),重力方向的最大變形發(fā)生在絲杠中部, 12 次循環(huán)后,其最大伸長(zhǎng)量為86. 2 μm,變形量較大。相較于靜力情況, 12 次循環(huán)后重力方向最大位移處位移增加10. 4 μm,相對(duì)變化量較大。對(duì)于實(shí)際的絲桿安裝過(guò)程中已加載預(yù)緊力的情況,其形變量會(huì)小于分析值,但其相對(duì)的變化量依然存在,最終影響重力方向的傳動(dòng)精度。

由分析結(jié)果可以看出,在發(fā)熱區(qū)域適當(dāng)增加油冷;加工時(shí)避開(kāi)軸向變形較大處; 將所得到的軸向及重力方向的熱變形趨勢(shì)和規(guī)律引入控制系統(tǒng),從而為控制系統(tǒng)的誤差補(bǔ)償提供數(shù)據(jù)支持,是提升整機(jī)加工精度的關(guān)鍵所在。

圖6 絲杠4、8、12 次熱循環(huán)后表面部分節(jié)點(diǎn)Y 向位移

3 、絲杠熱態(tài)性能實(shí)驗(yàn)研究

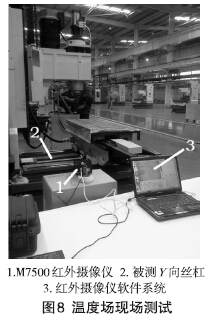

在實(shí)際加工中,為使機(jī)床的熱變形趨于穩(wěn)定,常需花費(fèi)較多時(shí)間進(jìn)行預(yù)熱,降低了機(jī)床生產(chǎn)效率[10]。本文運(yùn)用米克朗M7500 紅外攝像儀進(jìn)行絲杠溫度場(chǎng)實(shí)驗(yàn),將ANSYS 模擬值與實(shí)際的溫度測(cè)量結(jié)果進(jìn)行對(duì)比分析,修正理論模擬數(shù)據(jù),從而為機(jī)床控制系統(tǒng)在加工時(shí)進(jìn)行補(bǔ)償和結(jié)構(gòu)優(yōu)化提供更具實(shí)際價(jià)值的理論依據(jù)。

由于課題所分析的加工中心在該公司中沒(méi)有實(shí)體可用于溫度場(chǎng)實(shí)驗(yàn),因此本次實(shí)驗(yàn)采用該公司提供的另一型號(hào)數(shù)控機(jī)床進(jìn)行Y 向絲杠的溫度場(chǎng)實(shí)時(shí)測(cè)量。

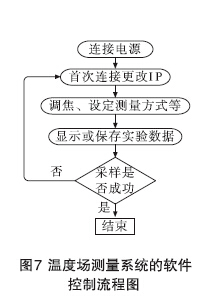

3. 1 溫度場(chǎng)實(shí)驗(yàn)

實(shí)驗(yàn)在恒溫20℃ 環(huán)境下進(jìn)行,機(jī)床Y 軸以8000mm/min 的進(jìn)給速度運(yùn)行,測(cè)量機(jī)床從啟動(dòng)到絲杠表面達(dá)到熱平衡時(shí)的溫度變化情況,測(cè)量循環(huán)次數(shù)為400 次,并進(jìn)行多次重復(fù)實(shí)驗(yàn)。溫度場(chǎng)測(cè)量系統(tǒng)的軟件控制流程及測(cè)量現(xiàn)場(chǎng)如圖7、圖8 所示。

3. 2 實(shí)驗(yàn)與仿真結(jié)果數(shù)據(jù)對(duì)比分析

由于溫度實(shí)驗(yàn)的絲杠與課題分析絲杠不同,因此按前述相同方法對(duì)實(shí)測(cè)絲杠進(jìn)行了模擬分析,用于實(shí)驗(yàn)參數(shù)對(duì)比。

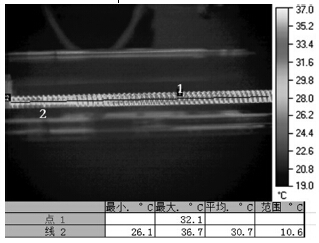

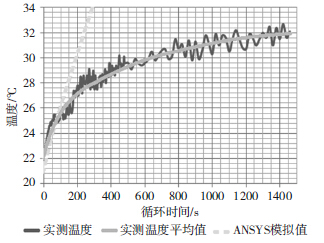

由圖9 可以發(fā)現(xiàn),經(jīng)絲杠螺母365 次循環(huán)后,絲杠中部溫度較高,兩端較低,與仿真溫度分布情況類(lèi)似;在絲杠中部取點(diǎn),該點(diǎn)溫度場(chǎng)仿真與實(shí)測(cè)結(jié)果對(duì)比曲線圖如圖10 所示。由實(shí)測(cè)溫度場(chǎng)曲線不難發(fā)現(xiàn),前200s 溫度上升較快,200s 后溫度的增長(zhǎng)速度逐漸減緩,最后在31℃左右徘徊。由實(shí)測(cè)溫度平均值與模擬值對(duì)比可以發(fā)現(xiàn),前120s 的曲線溫升趨勢(shì)相近,絲杠中部一點(diǎn)的仿真與實(shí)際測(cè)量值在絲杠螺母12 次循環(huán)后分別為25. 8℃與25℃,溫度偏差小于0. 032%,該分析結(jié)果基本符合實(shí)際,一定程度上的驗(yàn)證了前溫度場(chǎng)分析結(jié)論的準(zhǔn)確性。

圖9 絲杠循環(huán)365 次后的實(shí)測(cè)溫度場(chǎng)分布

圖10 ANSYS 仿真與實(shí)測(cè)溫度場(chǎng)結(jié)果的對(duì)比曲線圖

但隨著循環(huán)次數(shù)的增加仿真分析數(shù)值幾乎成直線上升的趨勢(shì),與實(shí)際溫度開(kāi)始趨于平緩的狀況有很大偏差。分析發(fā)現(xiàn)造成這一結(jié)果原因在于: 分析中假設(shè)熱流密度與對(duì)流換熱系數(shù)保持不變,而實(shí)際情況下隨絲桿溫度升高,空氣對(duì)流加劇,在恒溫環(huán)境下,對(duì)流換熱系數(shù)將不斷增大; 絲杠螺母帶動(dòng)工作臺(tái)移動(dòng),也其加劇了空氣流動(dòng),使換熱速率增大; 絲杠表面的溫升使通過(guò)絲杠螺母?jìng)魅虢z杠的熱量減小,熱流密度降低,當(dāng)絲杠表面熱量的流入與流出達(dá)動(dòng)態(tài)平衡狀態(tài)時(shí),絲杠溫度趨于穩(wěn)定,即實(shí)驗(yàn)狀態(tài)。只有隨著溫升改變相應(yīng)仿真分析的熱邊界條件,才能最終使分析結(jié)果與實(shí)際相符。

3. 3 方案改進(jìn)與結(jié)果對(duì)比

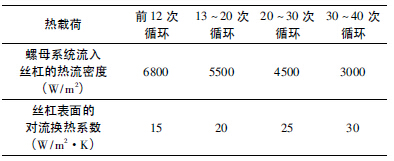

將絲杠螺母的熱流密度和對(duì)流換熱系數(shù)都設(shè)置為隨溫度而變化的數(shù)值,前40 次絲杠螺母循環(huán)的溫度邊界條件的設(shè)定如表3 所示。

表3 溫度參數(shù)修改方案

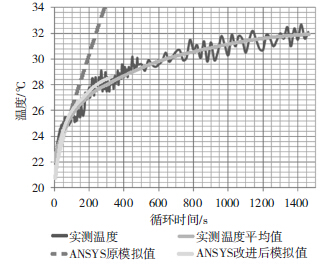

修改方案后,絲杠中部一點(diǎn)隨時(shí)間變化的溫度場(chǎng)仿真結(jié)果與實(shí)測(cè)溫度場(chǎng)結(jié)果的對(duì)比曲線圖如圖11 所示,圖中不難發(fā)現(xiàn)前320s 的溫度分布與實(shí)測(cè)溫度變化趨勢(shì)相近,各點(diǎn)的溫度誤差不超過(guò)0. 05%,很好的模擬了絲杠溫度場(chǎng)隨時(shí)間變化的規(guī)律,為后續(xù)的熱變形分析提供了更為準(zhǔn)確的溫度場(chǎng)理論數(shù)值。

圖11 ANSYS 仿真修正值與實(shí)測(cè)溫度場(chǎng)結(jié)果的對(duì)比曲線圖

4 、結(jié)論

本文為了解絲杠組件的熱態(tài)性能對(duì)整機(jī)加工精度的影響,進(jìn)行了Y 向絲杠傳動(dòng)系統(tǒng)的熱-結(jié)構(gòu)耦合分析。在前人的基礎(chǔ)上考慮了重力及絲杠螺母對(duì)絲杠的支持力作用,同時(shí)在廠區(qū)進(jìn)行了該結(jié)構(gòu)的溫度實(shí)驗(yàn),最終得出以下結(jié)論:

( 1) 對(duì)Y 向絲杠傳動(dòng)系統(tǒng)進(jìn)行熱-結(jié)構(gòu)耦合分析發(fā)現(xiàn): 在同時(shí)考慮移動(dòng)熱源、重力、螺母對(duì)絲桿支撐力作用的情況下,根據(jù)實(shí)際工況,施加不同循環(huán)次數(shù)的移動(dòng)熱載荷后,絲杠軸向位移變化量較小,重力方向位移變化量較大。但相較于無(wú)熱源的情況其相對(duì)變化量均超過(guò)10μm,直接影響了該向加工精度值,因此改善散熱和潤(rùn)滑條件、集中于絲杠中部進(jìn)行加工、根據(jù)分析結(jié)果運(yùn)用控制系統(tǒng)進(jìn)行熱誤差補(bǔ)償是減小絲杠熱變形對(duì)加工精度影響的關(guān)鍵所在。

( 2) 對(duì)絲杠進(jìn)行溫度實(shí)驗(yàn),將其與仿真計(jì)算結(jié)果對(duì)比分析,驗(yàn)證了部分溫度場(chǎng)分析的合理性,同時(shí)也發(fā)現(xiàn)不足,并對(duì)分析邊界條件進(jìn)行改進(jìn),得到更為符合實(shí)際的理論分析結(jié)果,為企業(yè)高速高精度數(shù)控機(jī)床的溫度補(bǔ)償提供了可行的理論依據(jù)。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年5月 新能源汽車(chē)銷(xiāo)量情況

- 2025年5月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車(chē)銷(xiāo)量情況

- 2025年4月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車(chē)銷(xiāo)量情況

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷(xiāo),害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車(chē)床加工刀具補(bǔ)償功能

- 車(chē)床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別