摘要:通過對深孔加工機床的模塊化分析設計,首先把機床劃分模塊,并對機床主軸的模塊化系統進行設計;然后對機床兩接觸模塊接觸面的情況進行理論研究,通過兩接觸面的切向力和法向力,對接觸情況進行討論。利用有限元軟件模擬分析得到機床在不同切削條件下的工作情況。驗證了機床的模塊化可以滿足客戶的需求。

關鍵詞:機床;模塊化;接觸面

引言

深孔加工機床是機械加工的重要設備,隨著制造條件和新型工藝的發展,機床的設計工作也在不斷地完善和發展,用戶對產品“個性化”的需求也逐漸增加[1]。模塊化的設計是將機床合理的劃分為較少的幾種結構,去適應更多的產品需求,這樣的設計可以大幅降低生產系統的生產成本和組裝成本,并且提高創新節奏和產品質量。

模塊化設計有以下幾個方面的意義:減少設計量,縮短產品的設計周期和制造周期,從而縮短產品的供貨期限;減少了工藝裝配,便于對生產過程進行管理和專業化生產[2];降低成本,提高產品的質量、可靠性和維修性,延長產品使用周期;便于維修。因此,機床的設計與制造,越來越多地采用了模塊化設計。

1、 深孔加工機床模塊化設計

深孔加工機床主要單元的模塊化設計是根據機床的主要變動,對機床主單元及輔助單元的尺寸參數及加工參數進行更改,實現機床單元尺寸的參數化,并保證各模塊間的裝配約束。

1.1 主軸的模塊化設計

主軸是機床的一個重要組成部分。主軸組件有主軸、軸承、固定件(如螺母)和傳動件(如齒輪、帶輪)組成[3]。機床工作時,由主軸加持工件(車床)或刀具(銑床)直接進行表面加工成形運動。

根據機床模塊的功能結構和客戶對產品的需求分析,可以確定產品各個零部件之間的功能相關度。需要確定的相關度主要有以下幾方面。

1)客戶需求。

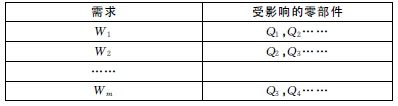

為了滿足不同客戶的不同需求,首先對機床一些零部件進行系列化設計,制定參數標準和系列化標準,將這些零部件從原模塊中分離出來成為獨立的模塊[4],制定出零部件與客戶需求之間的關聯關系,如表1所示。

表1 零部件與客戶需求之間的關聯關系

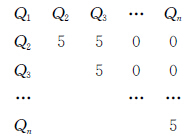

根據表1,可得到客戶需求影響下的產品零部件的需求相關矩陣,其中k=1,2,…,m,m 為客戶需求數,Qi為零部件,n為零部件個數。若客戶需求與零件相關,則其相關度為5,反之為0。零部件與自身的相關度也為5。可得如下對稱矩陣:

2)功能相關。

功能獨立性是模塊的重要特性。機床模塊的功能相關性是指:機床工作時,一些零部件共同作用實現某一個功能,在進行模塊劃分時,將具有功能相關性的零部件組合成一個模塊,會提高模塊的功能獨立性。

3)幾何相關。

按照幾何相關原則設計幾何相關矩陣。通常可以從零件之間的尺寸關系、垂直度、平行度和同軸度等方面來評價零部件之間的幾何相關性。

4)物理相關。

產品的零部件之間的物理關系包括能量流(激振力、扭矩、動力、電流等的相互作用)、信息流(光、電等信號的傳遞)、物料流(待加工材料、工件、夾具或刀具的傳遞)等[4]。

1.2 結合面特性分析

由于機床進行了模塊化的劃分,各個模塊會相對頻繁地拆卸、安裝,這會影響制造工藝裝備的穩定性和加工精度。因此,需要從微顆粒角度分析模塊化后形成的制造系統,研究模塊化對基礎面粗糙度的影響,分析粗糙度對系統剛度的影響[5]。

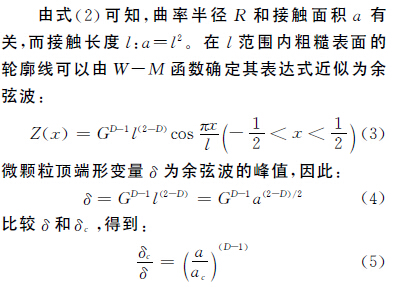

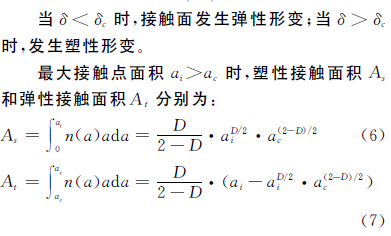

1.2.1 接觸面形變分析

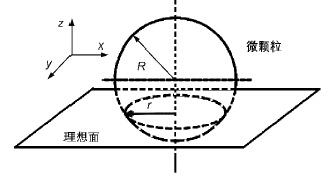

研究表明,當微顆粒頂端的形變δ 大于臨界形變Δδ 時,形變由彈性形變轉變為塑性形變。將兩接觸模塊的接觸面簡化成一個球體和平面相接觸,模型如圖1所示。

圖1 接觸面模型圖

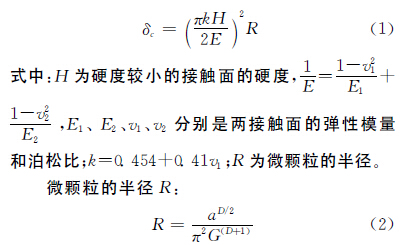

由赫茲理論(Herze),將微顆粒等效為球體,則

1.2.2 模塊接觸面的剛度

由于在機械部件中,接觸面的切向和法向接觸剛度,主要由接觸面的彈性形變決定,而塑性形變則會影響接觸面的粗糙度,對接觸剛度的影響可忽略不計[6]。

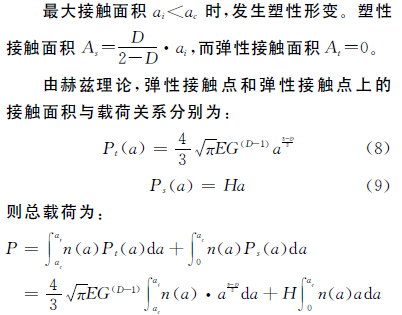

1)法向接觸剛度。

單個微顆粒和平面接觸的法相接觸剛度為:

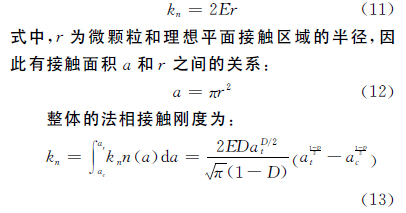

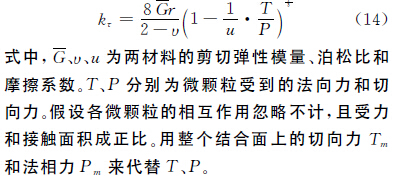

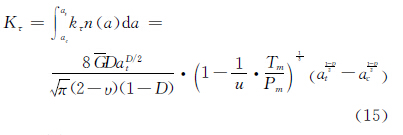

2)切向接觸剛度。

單個微顆粒和平面接觸的切向接觸剛度為:

2 、實例驗證

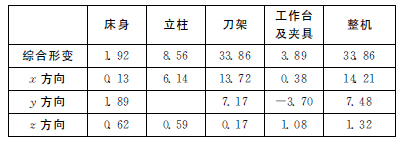

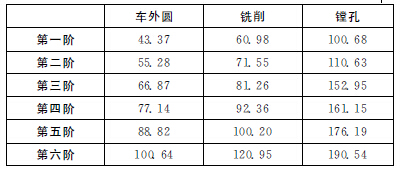

利用有限軟件對分別對車削、銑削及鏜孔三種工況下的形變及振動情況進行模擬。通過靜態與模態分析,x 方向受力3 500N,y 方向受力10 000N,得到整機和各模塊的形變如表2所示,各工況下機床的固有頻率表3所示。

經過模擬,模塊化過的機床的振動頻率與未進行模塊化時的振動頻率相近,所以,模塊化機床能夠滿足生產需求。

表2 整機、各模塊形變 μm

表3 各工況下固有頻率 Hz

3 、結語

通過對機床的的總體分析,對機床的主軸模塊及兩模塊的接觸面進行分析,分析設計了成套的主軸模塊化設計系統及接觸面的接觸情況,對機床的部分零件有效地進行模塊化劃分,滿足客戶的需求。通過有限元軟件對兩接觸面工作時的振動頻率及彈性形變進行了分析,以此來更好地制定設計方法,滿足客戶的需求,降低產品成本。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com