摘要:通過對主動端耳軸深孔孔系結構特點進行分析,制訂可行的加工方案,安排各深孔加工順序。在實際深孔加工中控制深孔走偏趨勢、解決了軸向與徑向深孔的接通問題。

關鍵詞:主動端耳軸;測厚儀;深孔加工;走偏

1 、工件概述

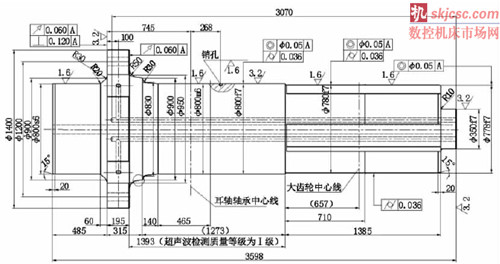

主動端耳軸與從動端耳軸、托圈、耳軸座等零件構成鋼包傾翻部件。主動端耳軸為單法蘭結構,配合面800s6、直徑800m6 安裝耳軸軸承,直徑780f7 /直徑778f7、120° /78. 5 + 0. 30雙鍵槽部位安裝切向鍵和大齒輪,以傳遞動力和扭矩。該件精加工成品交貨材料為34CrNi3Mo,凈重約14 600 kg,見圖1 所示。

圖1 主動端耳軸零件圖

2 、主動端耳軸深孔孔系結構

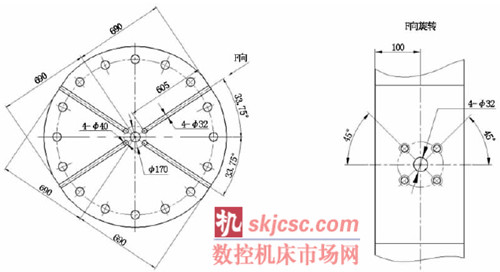

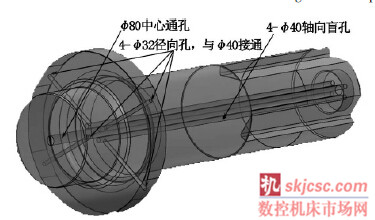

深孔孔系的結構見圖2,深孔孔系結構空間模擬見圖3。工件回轉中心部位為直徑80 mm 通孔,(直徑40 × 3 070) mm 軸向盲孔只和(直徑32 ×605)mm( 至直徑40 mm 孔理論中心) 徑向深孔接通。

圖2 深孔孔系結構

圖3 深孔孔系結構空間模擬

3 、深孔孔系加工工藝流程

(1)車床:留量,加工好深孔架口和找正帶。

(2)鏜床:法蘭端面預鉆引導孔。

(3)深孔鉆:修引導孔,鉆、擴直徑80 mm 中心通孔符圖,測厚儀監控和記錄直徑80 mm 出口走偏量。

(4)車床:用測厚儀以直徑80 mm 內孔找正(誤差≤0. 5 mm),留量修找正基準圓和檢測帶。

(5)劃:劃軸頭端4-直徑170 mm 上直徑40 mm 軸向盲孔加工線,并引至工件全長及對面端面。

(6)鏜床打直徑40 mm 軸向盲孔的引導孔。

(7) 深孔鉆床按線上下和左右找正,鉆4-直徑40 mm 軸向盲孔符圖,孔深應按入口端余量相應加深,測厚儀檢測并記錄走偏量。

(8)車床:全車各外圓、端面及溝槽符圖,臨檢形位公差。

(9)劃線:分別劃出鍵槽、銷孔、法蘭孔、4-690mm 平面加工線。

(10) 鏜床:銑4-690 mm 平面,臨劃690 mm面上直徑32 mm 孔及4-M16 mm 加工線。

(11)鏜床:分別鉆直徑32 mm 徑向孔,與相應方向上的(直徑40 × 3 070)mm 軸向孔接通。

4 、深孔加工難點分析及應對措施

4. 1 軸向盲孔

4. 1. 1 加工難點分析

4 個直徑170 mm 圓周上的軸向孔直徑40 mm 要求深度為3 070 mm,加上軸頭端試料區的長度為180 mm,孔深實際達到了3 250 mm,則軸向盲孔直徑40 mm 的長徑比約為81,屬于特殊深孔,加工過程中和加工后用普通工具都無法準確探測。由于直徑40 mm 孔的中心位置不在工件的回轉中心上,加工時,工件必須靜止不動,孔的成形運動僅依靠鉆桿的高速回轉運動和進給運動來完成,孔的走偏量與孔的加工深度呈非線性關系。加工采用內排屑方式,由于孔徑僅為直徑40 mm,則所選用的鉆桿直徑小。其強度低,剛性差,在進行鉆削時,鉆桿受軸向力作用,容易發生彎曲變形,隨著孔的深度不斷加深到臨界深度后,刃口非對稱磨損和切削力共同作用,鉆桿產生的彎曲會使鉆頭發生微小的偏斜,孔的走偏量將會突然增大,這樣一是增加了后序直徑32 mm 徑向孔找正找準并正確接通軸向孔的難度; 二是直徑170 mm 上的4 個(直徑40 × 3 070)mm 軸向盲孔與80 mm 中心通孔的壁厚僅為25 mm,如不對軸向盲孔的走偏方向進行控制,則容易使盲孔垂直走偏與直徑80 mm鉆通。

4. 1. 2 應對措施

通過對加工難點的分析,我們對精車工序和深孔工序的定位基準預先進行選擇,在鉆(直徑40× 3 070)mm 軸向盲孔時,鉆孔深度為3 070 mm+ 端面余量,以保證其有效深度和與直徑32 mm 徑向孔接通的深度。先加工直徑80 mm 中心通孔,深孔入口端選擇在軸向盲孔的末端(法蘭端),而且精車時以該孔找正定位;水平方向按機床導軌嚴格找正,防止切向走偏。加工一引導孔。其長度與直徑比取0. 8 ~1.2。引導孔為(直徑40 + 0.100 × 50)mm,在鏜床上打引導孔找正時,端部高于500 mm 后的外圓母線0.20 mm,使引導方向略背離工件中心線;前后找正應保證在同一母線上,以避免深孔的切向走偏。

4. 2 法蘭外圓上的直徑32 mm 徑向孔

4. 2. 1 加工難點分析

該徑向孔的長徑比為605 /32,根據圖紙的設計要求,分別與相應的軸向孔接通,但是軸向孔到一定的深度后,可能會產生垂直和切向偏移,而走偏量數據無法直接觀察到,也無法用普通的測量工具進行測量。

由于該孔的理論深度需達到620 mm 時才完全鉆透,鉆頭散熱條件差,排屑難,易發生鉆頭卡死和折斷現象。

4. 2. 2 應對措施

我們采用先面后孔的加工方法。在鏜床加工該孔前,先加工出690 mm 平面,平面+ 凸面組合比凸圓弧+ 凸圓弧組合更有利于測厚儀接收更多的反射信號,所測得的數據更準確。

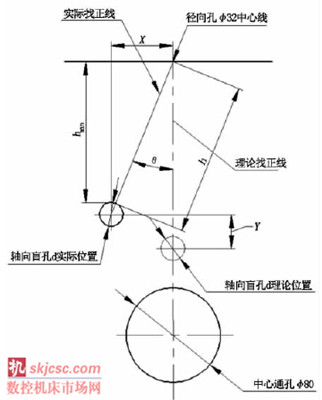

利用測厚儀,間接測量計算出軸向孔走偏量。在徑向孔中心所在橫截面上,直徑40mm軸向孔實際中心相對其理論中心有一個切向偏移x 和垂直偏移y(如圖4),用測厚儀通過對hmin的搜索來間接得到軸向孔的偏移x 和y。

圖4 徑向孔找正加工

加工直徑32 mm 徑向孔時,首先銑法蘭外圓上的平面符圖,然后再按圖劃出直徑32 mm 徑向孔加工線和中心線,并引至法蘭外圓平面上,以利測厚儀按線測量;然后,用測厚儀沿著法蘭切向方向和直徑32 mm 徑向孔中心線測厚,測得最小壁厚值hmin和實際切向偏移x(在測量之前對測厚儀器進行實際工件尺寸校核和波形校核,測量時應采用大的增益值,一般在50 dB 以上);最后,根據測得的hmin和x 值推算出需要的最小鉆通深度h 和實際找正線,鏜床根據計算出的實際找正線找正,進行徑向孔的加工。

在加工徑向孔的時候,應分步鉆進、退出清理鐵屑,注意排屑和散熱。

4. 3 采取措施后的效果

(1)加工第一個軸向盲孔時,我們用測厚儀在孔的引出母線上每隔300 mm 測量一個數據。以孔的入口端為基準點,壁厚值逐漸增大,反映出該孔中心的走偏方向向下( 向工件中心靠攏,有垂直偏移) 及向右( 有切向偏移)。因此,在鉆完第一個孔后,通過對測量數據的分析和找正情況進行檢查,采取左右嚴格按母線找正、上下進行調整的策略,使工件的法蘭端中心低于鼓形卡盤中心4 mm。再重新刃磨單刃鉆,調整單刃鉆與引導孔的配合間隙。觀察鐵屑形狀大小、鉆桿振動、聽聲音、油壓變化等對加工情況進行判斷。在鉆第二個孔時,用儀器監測壁厚,由測量的數據發現向下和切向走偏得到了有效地控制。

(2)4 個直徑32 mm 徑向孔的加工,第一組直徑32mm 與直徑40 mm 約1 /2 接通,后增加測厚儀增益,后三個孔分別為3 /4、4 /5 和完全接通。

5 、結論

通過對工件深孔孔系特殊結構和要求進行分析,采取測厚儀間接測量推算方法成功地解決了超深軸向盲孔走偏并只與徑向孔接通的加工難點,滿足了精加工圖紙的技術要求。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com