摘 要 從鉆孔方法和工藝的角度,分析導致PCBA 測試不穩定的原因,給出了一種分層鉆孔工藝,極大提升了測試夾具的精度和穩定性,具有廣泛的推廣應用價值。

關鍵詞: 測試夾具;鉆孔;夾具針板

印制電路板(PCB)是電子產品中電路元件的支撐件,它提供了電路元件和元件之間的電氣連接。PCB裸板經過表面組裝技術(SMT)上件,再經過插件的整個制程,也就是焊接、組裝好電子元件,即印制電路板裝配(PCBA)。

隨著表面貼裝技術的迅猛發展,對電子組裝測試技術也提出了更高的要求。目前在電子組裝測試領域中使用的測試技術常用的有手工視覺檢查(MVI)、自動光學測試(AOI)、在線測試(ICT)、功能測試(FT)等。

ICT測試和FT測試是目前生產過程中最常用的方法,具有較強的故障檢測能力和較快的測試速度。其中測試夾具作為被測PCBA與測試設備之間的通訊載體,其測試探針的對位精度及穩定性是保證測試質量的關鍵。

因此針對測試夾具的品質改善是大家一直在探索的,但出發點基本上都是基于選擇更為優質的硬件材料,一個是測試探針品牌的選擇,目前可供選擇的品牌不多,市場認可度最高的為德國INGUN和美國QA兩個品牌,其中德國INGUN的市場占有率最大。另一個是針板的材料,如進口防靜電FR4環氧玻璃纖維板。在選擇了最優質的材料后,不一定能完全保證測試夾具精度及穩定,本文將從改善鉆孔方法及工藝的角度,最大程度地提高測試夾具的精度和穩定性。

1 、測試夾具硬體制作的現狀及問題

1.1 測試夾具的硬體制作

測試夾具是被測PCBA板與測試設備之間電氣連接的中間載體,其作用是導通PCBA與測試設備電信號,使測試設備獲取PCBA板的測試數據,從而診斷分析PCBA板的故障。

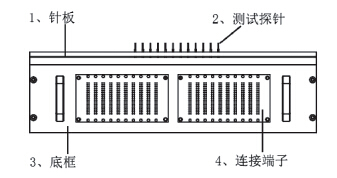

測試夾具的組成基本上由底框和針盤兩部分組成,其中底框作為針盤的支撐和固定作用;核心部分為針盤部分,其作用為固定測試探針,用以使PCBA測試點通過測試探針尾端的導線連接測試設備。如圖1所示測試夾具整體示意圖。

圖1 整體示意圖

測試夾具的制作是根據被測PCBA板的CAD/Gerber文件,經過行業專用軟件的分析處理挑選出需要的測試點, 生成鉆孔文件給數控鉆床,給針板(圖2-1)鉆孔,然后在針盤上安裝相應的測試探針(圖2-2),組裝好夾具底框(圖2-3),最后根據對應的線序使用導線(繞/焊線)連接測試探針(圖2-2)與連接端子(圖2-4)。如圖2所示。

圖2 后視圖

1.2 針盤制作

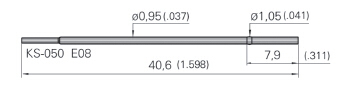

本文鉆孔工藝所選用的針板板材為10 mm厚的FR-4環氧玻璃纖維板,測試針套為1. mm( mil)德國INGUN型號為KS-0 0 4 E0 (圖3)。測試針套距離針板表面高度為 mm(圖4中H)。

圖3 測試探針針套示意圖

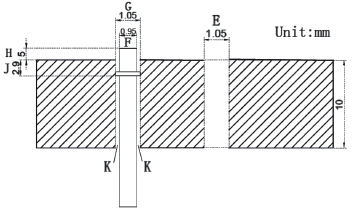

測試夾具硬體制作最為關鍵的是針板,測試探針的定位精度決定了整個測試夾具的質量和穩定性,除去測試探針和針板板材的質量問題,作為測試夾具生產商,能控制和改善的地方只有針板的鉆孔精度。因此目前各比較具規模的夾具生產商選擇性能比較高的數控鉆床,以此提升鉆孔精度,此方式確實對針板的測試探針的精度有很大的提升。而針板鉆孔的工藝采用多次步進式鉆孔,一個孔徑貫穿整個孔位。如圖4所示。

圖4 傳統鉆孔工藝示意圖

1.3 傳統鉆孔工藝存在的問題

目前的鉆孔工藝采用同一直徑的鉆頭,直接鉆出測試針套的孔徑,如圖4之E所示。此工藝存在如下幾點問題:

(1)測試針套安裝時,由于是使用專用打套器手工敲打的方式,力度無法把握,敲打的深度無法保證測試針套頂端與針板表面的距離一致。容易導致部分測試探針與PCBA板測試點接觸不良,造成測試不穩定。

(2)測試針套上端設計有一卡環,該卡環的直徑略大于針套,目的是為了防止測試針套在使用過程中松動。這種卡環設計配合高性能數控鉆床,短期使用,測試探針精度能夠得到一定的保障。但在高強度使用情況下,隨著測試探針的反復受力,很難保證測試針套不發生下移。

(3)最為關鍵的問題是這種鉆孔工藝會在測試針套與孔壁之間除卡環以外的地方留下空隙(如圖4之K),這個空隙往往被忽視。以圖3測試針套為例,該空隙合計為0.1 mm,雖然很小,但是卡環與孔位的接觸面積很小,卡環受力不夠,容易導致測試探針傾斜晃動現象,出現測試探針定位不準,與PCBA接觸不良,測試不穩定。

2 、分層鉆孔工藝

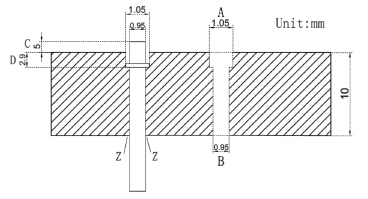

針對上述傳統測試夾具針板鉆孔工藝存在的問題,提出了一種分層多次步進式鉆孔的工藝,如圖 所示。該工藝在數控鉆床鉆孔時先鉆出孔徑為1.0 mm、深度為2. mm的孔,分二步完成,第一次鉆孔深度為2 mm,第二次鉆孔深度為2. mm;然后以上述孔為原點鉆出孔徑為0. mm的貫穿孔,第一次鉆孔深度為3. mm,第二次鉆孔深度為 . mm,第三次鉆孔深度為10.1 mm。具體如圖 所示。

圖5 分層鉆孔工藝示意圖

該工藝有效解決了傳統測試夾具針板鉆孔工藝的確定,具有如下優點:

(1)安裝測試針套時,直接將針套敲打至如圖所示D處下端,由于D處以下孔徑比針套卡環要小,針套卡環敲打至此處時,阻力變大,只要不強行敲打,所有的測試針套的高度就會保持一致。

(2)同上所述,卡環到達如圖 所示A處底端后,繼續往下進入如圖 的B處0. mm孔徑時,將變得非常困難。因此,在高強度反復使用情況下,測試針套的高度保持一致。

(3)該工藝鉆出來的孔,安裝完測試針套后,如圖 的Z處測試針套下端與孔壁之間沒有縫隙,大大增加了測試針套的受力面積,完全避免測試針套不垂直和晃動,也進一步地提高了測試針套的穩固性,防止高強度長時間使用后測試針套下移。

(4)同一孔徑采用多次步進式鉆孔,可以有效降低孔內殘留物和孔徑誤差以及鉆頭磨損。

3 、結論

傳統的測試夾具針板鉆孔工藝對于測試點焊盤及間距較大的PCBA板,使用安全間距在2. mm以上的測試探針的對位精度要求不高的測試夾具針板短時間使用沒有太大的影響。隨著PCBA的設計越來越小型化、模塊化,相應的PCBA設計預留的測試點和間距也越來越小,測試探針的安全間距也縮小到1.0 mm,此時傳統的鉆孔工藝就不能滿足精度需求。針對上述目前測試夾具針板存在的問題及PCBA設計的發展,提出了一種分層多次步進式鉆孔的工藝,該工藝有效解決了測試針套下移、晃動問題,顯著提高了測試夾具的穩定性。該工藝不需任何投入,很容易實施,極具推廣應用意義。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com