考慮切削力干擾的多軸聯(lián)動(dòng)伺服系統(tǒng)仿真分析

2018-10-10 來(lái)源:天津大學(xué)機(jī)械工程學(xué)院 作者:張全彪 王國(guó)鋒 宋慶月 吳麗蕊 楊星煥

摘要:基于機(jī)床伺服系統(tǒng)性能分析需求,建立了 X 軸、Y 軸的伺服控制系統(tǒng)模型。在此模型的基礎(chǔ)上,將四象限插補(bǔ)算法引入到控制系統(tǒng)模型的仿真中,研究了多軸聯(lián)動(dòng)情況下 PID 參數(shù)對(duì)圓弧插補(bǔ)指令偏差的影響。考慮加工過(guò)程中切削力因素的影響,將加工過(guò)程中采集的實(shí)際力信號(hào)添加到多軸聯(lián)動(dòng)仿真模型中。仿真結(jié)果表明:實(shí)際的切削力因素對(duì)控制系統(tǒng)特性的影響顯著,在 PID 參數(shù)優(yōu)化時(shí)考慮實(shí)時(shí)切削力的影響具有一定必要性。

關(guān)鍵詞:四象限插補(bǔ);多軸聯(lián)動(dòng);切削力;指令偏差

0、引言

近年來(lái),隨著機(jī)床伺服系統(tǒng)相關(guān)技術(shù)的不斷發(fā)展,許多學(xué)者通過(guò)數(shù)學(xué)建模的方式對(duì)伺服進(jìn)給系統(tǒng)的性能進(jìn)行分析,從而為伺服系統(tǒng)的調(diào)試提供參考。王志剛研究了永磁同步電機(jī)理論模型的建模方法,建立了 PMSM 電機(jī)系統(tǒng)電流環(huán)的仿真模 型,利 用 MATLAB/Simulink 仿 真 階 躍 響應(yīng),通過(guò)不斷矯正控制器的相關(guān)參數(shù),使系統(tǒng)的各項(xiàng)指標(biāo)達(dá)到了很好的效果。孫明佳等針對(duì)西門子機(jī)床伺服系統(tǒng),研究各個(gè)環(huán)節(jié)的建模方法,建立了各個(gè)環(huán)節(jié)的精確模型,利用 MATLAB 進(jìn)行仿真研究,對(duì)電流環(huán)和速度環(huán)進(jìn)行了頻率響應(yīng)分析和實(shí)測(cè)對(duì)比,仿真結(jié)果和實(shí)測(cè)結(jié)果性能一致。金鳳鳴研究了機(jī)床的閉環(huán)控制系統(tǒng),建立了該系統(tǒng)各個(gè)環(huán)節(jié)的動(dòng)態(tài)結(jié)構(gòu)分析圖,通過(guò)仿真直線軌跡,分析伺服系統(tǒng)的相關(guān)誤差,仿真結(jié)果顯示,增大位置環(huán)增益可以減小跟隨誤差,但增益過(guò)大會(huì)造成伺服系統(tǒng)位置響應(yīng)震蕩,所以,位置環(huán)增益必須控制在合理的范圍內(nèi)。PENG 等基于穩(wěn)態(tài)設(shè)計(jì),建立了閉環(huán)進(jìn)給系統(tǒng)的仿真控制模型,利用經(jīng)驗(yàn)公式對(duì)系統(tǒng)的 PID 參數(shù)進(jìn)行調(diào)整,減小了該模型階躍響應(yīng)的超調(diào)量,有效提高了系統(tǒng)響應(yīng)穩(wěn)定性。訾斌等基于等效簡(jiǎn)化的電路模型,并考慮摩擦非線性環(huán)節(jié)和彈性振動(dòng)等干擾因素,建立了交流伺服驅(qū)動(dòng)系統(tǒng)的動(dòng)態(tài)模型。

目前,人們對(duì)伺服系統(tǒng)研究的一般做法是,通過(guò)對(duì)伺服系統(tǒng)進(jìn)行數(shù)學(xué)建模,使用仿真的方法分析系統(tǒng)的動(dòng)態(tài)特性。首先,大部分學(xué)者一般在單軸的伺服控制系統(tǒng)基礎(chǔ)上進(jìn)行仿真分析。其次,理想狀態(tài)下的伺服系統(tǒng)建模與仿真,和加工狀態(tài)下多軸相互耦合作用 的伺服系統(tǒng) 有 較大的差異。針對(duì)以上不足,筆者將四象限插補(bǔ)算法與控制模型結(jié)合,在多軸聯(lián)動(dòng)的情況下對(duì)伺服控制系統(tǒng)的指令偏差進(jìn)行深入分析。考慮加工過(guò)程中的實(shí)際切削力的影響,采集實(shí)際切削過(guò)程中的切削力信號(hào),并將實(shí)際切削力添加到仿真模型中,分析切削力對(duì)伺服控制系統(tǒng)指令偏差的影響。

1、伺服仿真模型

1.1 伺服系統(tǒng)的組成環(huán)節(jié)

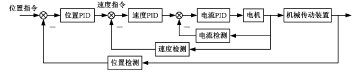

機(jī)床伺服系 統(tǒng) 主 要 由 位 置 環(huán)、速 度 環(huán)、電 流環(huán)、電動(dòng)機(jī)及檢測(cè)機(jī)構(gòu)等構(gòu)成,分為全閉環(huán)和半閉環(huán)兩種控制方式,本文研究對(duì)象為全閉環(huán)結(jié)構(gòu)。位置環(huán)是為了保證靜態(tài)精度和動(dòng)態(tài)的跟蹤性能,速度環(huán)可以提高系統(tǒng)響應(yīng)的快速性,電流環(huán)的作用是限制電流的范圍并抑制內(nèi)部電流干擾,提高快速響應(yīng)特性,屬于三環(huán)中的內(nèi)環(huán)。全閉環(huán)的三環(huán)控制系統(tǒng)原理如圖1所示。

圖1 三環(huán)控制的系統(tǒng)原理

1.2 伺服系統(tǒng)的數(shù)學(xué)建模

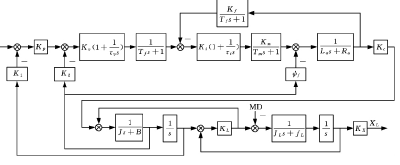

實(shí)際的數(shù)控機(jī)床伺服系統(tǒng),無(wú)論是在結(jié)構(gòu)方面,還是在系統(tǒng)的控制方面都是非常復(fù)雜的。我們要想對(duì)其建立數(shù)學(xué)模型并進(jìn)行研究分析,就必須對(duì)其進(jìn)行簡(jiǎn)化,忽略不必要的環(huán)節(jié),保留主要的環(huán)節(jié),將控制系統(tǒng)簡(jiǎn)化為交流伺服電機(jī)環(huán)節(jié)、機(jī)械傳動(dòng)環(huán)節(jié)及伺服控制器環(huán)節(jié)幾部分,并對(duì)每一部分進(jìn)行數(shù)學(xué)建模。本文以漢川 XK714D 機(jī)床為研究對(duì)象,對(duì)機(jī)床伺服進(jìn)給系統(tǒng)各個(gè)部分參數(shù)進(jìn)行查詢和計(jì)算,結(jié)合研究對(duì)象的特點(diǎn),在數(shù)學(xué)模型的基礎(chǔ)上分別建立了 X、Y 兩個(gè)進(jìn)給軸的伺服仿真模型,其中,X 軸仿真模型如圖2所示。

圖2 X 軸伺服仿真模型

2、基于四象限插補(bǔ)程序的伺服系統(tǒng)特性及指令偏差分析

2.1 四象限插補(bǔ)程序與伺服系統(tǒng)聯(lián)合模型

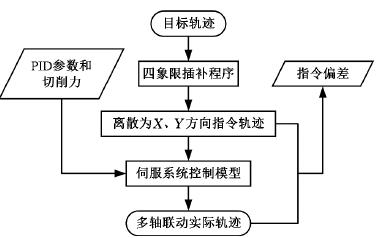

插補(bǔ)是數(shù)控機(jī)床加工工件時(shí),為了使刀具按照一定的軌跡行走,將軌跡離散成一系列數(shù)據(jù)點(diǎn)的過(guò)程,一般有直線插補(bǔ)、圓弧插補(bǔ)和復(fù)雜曲線插補(bǔ)。插補(bǔ)性能是衡量數(shù)控機(jī)床性能的重要指標(biāo)。本節(jié)將對(duì)四象限插補(bǔ)與伺服系統(tǒng)的聯(lián)合仿真過(guò)程進(jìn)行研究,通過(guò) MATLAB 四象限插補(bǔ)程序獲得X、Y 方向各自的插補(bǔ)軌跡,并將 X、Y 兩個(gè)方向的插補(bǔ)軌跡作為伺服進(jìn)給系統(tǒng)控制模型的輸入指令;通過(guò)分析伺服控制系統(tǒng)的仿真輸出軌跡,并將輸出軌跡與輸入指令對(duì)比,得到 X 軸、Y 軸多軸聯(lián)動(dòng)情況下伺服系統(tǒng)的指令偏差,進(jìn)一步地研究控制器 PID 參數(shù)對(duì)多軸聯(lián)動(dòng)下伺服系統(tǒng)的影響。圖3為基于四象限插補(bǔ)程序的伺服系統(tǒng)仿真流程框圖。

2.2 基于四象限插補(bǔ)程序的多軸聯(lián)動(dòng)軌跡及指令偏差分析

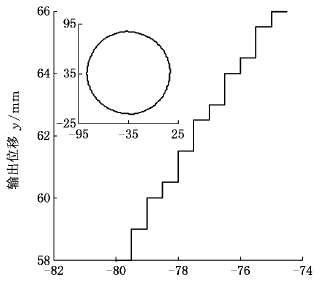

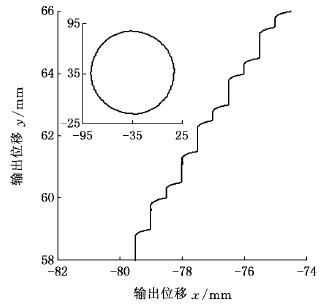

基于四象限插補(bǔ)軌跡進(jìn)行多軸聯(lián)動(dòng)仿真,將典型的圓弧軌跡作為仿真對(duì)象。本節(jié)對(duì)圓弧插補(bǔ)仿真進(jìn)行研究,將插補(bǔ)程序的結(jié)果作為伺服進(jìn)給系統(tǒng)控制模型的輸入指令,分析輸出特性及指令偏差情況。運(yùn) 行 MATLAB 四 象 限 圓 弧 插 補(bǔ) 程序,分別輸入圓弧軌跡起始點(diǎn)坐標(biāo)(0,0)、終止點(diǎn)坐標(biāo)(0.5,0.5)、圓弧半徑50mm,圓心靠近原點(diǎn),順時(shí)針插補(bǔ),插補(bǔ)步長(zhǎng)為 0.5mm,得到 X 軸、Y軸的插補(bǔ)位移及圓弧插補(bǔ)軌跡,如圖 4 所示;將X 軸、Y 軸 的 插 補(bǔ) 位 移 作 為 伺 服 運(yùn) 動(dòng) 系 統(tǒng) 的 輸入,仿真得到控制系統(tǒng)模型的實(shí)際輸出圓弧軌跡,如圖5所示。

圖3 四象限插補(bǔ)與伺服系統(tǒng)聯(lián)合仿真流程框圖

圖4 四象限圓弧插補(bǔ)軌跡及其局部放大圖

圖5 控制模型輸出圓弧軌跡及其局部放大圖

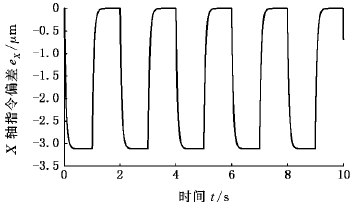

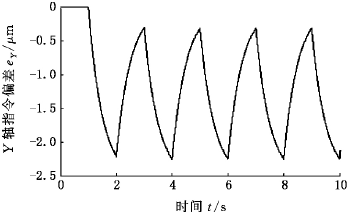

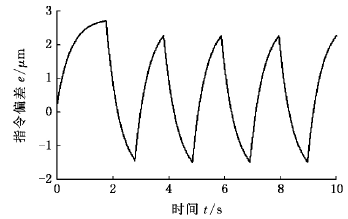

根據(jù)上述圓弧插補(bǔ)數(shù)控指令軌跡與控制模型實(shí)際輸出軌跡,分析圖4中圓弧插補(bǔ)軌跡及局部放大圖,可以看到,指令軌跡呈現(xiàn)明顯的階梯狀,當(dāng)插補(bǔ)步數(shù)取較大值即插補(bǔ)步長(zhǎng)較小時(shí),指令軌跡階梯趨勢(shì)變小,直至趨近于圓弧;指令軌跡經(jīng)過(guò)控制系統(tǒng)之后,得到圖5所示的控制模型實(shí)際輸出圓弧軌跡及局部放大圖,對(duì)比圖4可以發(fā)現(xiàn),控制模型輸出的圓弧軌跡更為平滑,使得指令軌跡產(chǎn)生偏差,分別對(duì)比 X 軸、Y 軸指令軌跡與輸出軌跡,得到 X 軸、Y 軸控制系統(tǒng)的指令偏差,如圖6、圖7所示。

圖6 X 軸控制系統(tǒng)指令偏差

圖7 Y 軸控制系統(tǒng)指令偏差

2.3 控制器增益參數(shù)對(duì)指令偏差的影響

現(xiàn)以圓弧 插 補(bǔ) 為 例,針 對(duì) X 軸 伺 服 進(jìn) 給 系統(tǒng),研究位置環(huán)及速度環(huán)的增益對(duì)伺服進(jìn)給系統(tǒng)指令偏差的影響,進(jìn)行起始點(diǎn)為(0,0)、終止點(diǎn)為(10,10)、半徑為60mm、步長(zhǎng)為0.5mm 的圓弧仿真。首先,保證速度環(huán)增益不變,將位置環(huán)增益由6000增加到6050,得到圖8所示的位置環(huán)增益調(diào)整前后指令偏差的變化曲線。然后,以起始點(diǎn)坐標(biāo)(0,0)、終止點(diǎn)坐標(biāo)(10,10)、半徑60mm、步長(zhǎng)0.5mm 的圓弧仿真為例,針對(duì)Y 軸進(jìn)給系統(tǒng),保證位置環(huán)增益不變,將速度環(huán)比例增益由 240 增加到 260,可以得到速度環(huán)比例 增 益 調(diào) 整 前 后 的 指 令 偏 差 曲 線,如 圖 9所示。由圖8、圖9可以看出,位置環(huán)比例增益和速度環(huán)比例增益的變化都會(huì)使系統(tǒng)的指令偏差產(chǎn)生變化,從而影響伺服控制系統(tǒng)的輸出軌跡。所以,伺服控制器的 PID 參數(shù)需要進(jìn)一步優(yōu)化,以減小控制系統(tǒng)的偏差,提高伺服系統(tǒng)的精度。

圖8 位置環(huán)增益改變前后的指令偏差變化曲線

圖9 速度環(huán)增益改變前后的指令偏差變化曲線

3、切削力對(duì)伺服控制系統(tǒng)響應(yīng)分析

目前的研究一般僅在理想狀態(tài)下對(duì)控制參數(shù)進(jìn)行優(yōu)化分析,或者僅采用切削力仿真信號(hào)模擬外界干擾,沒(méi)有考慮實(shí)際加工狀態(tài)下伺服系統(tǒng)與工件的耦合作用對(duì)伺服控制系統(tǒng)的影響。切削加工是一個(gè)非常復(fù)雜的過(guò)程,仿真信號(hào)與實(shí)際切削力信號(hào)有較大的差異。為說(shuō)明切削力對(duì)控制系統(tǒng)的真實(shí)影響,在機(jī)床上進(jìn)行了4組切削實(shí)驗(yàn),采集切削過(guò)程中的力信號(hào),將實(shí)際切削力信號(hào)作為外界干擾應(yīng)用于模型仿真分析,研究切削力對(duì)伺服控制系統(tǒng)的影響。

3.1 實(shí)驗(yàn)設(shè)計(jì)

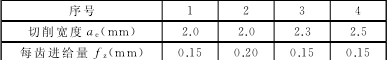

本文 以 漢 川 XK714D 機(jī) 床 為 研 究 對(duì) 象,將Kistler 9257A 三向測(cè)力儀作為實(shí)驗(yàn)中切削力信號(hào)(經(jīng) Kistler 5070電荷放大器進(jìn)行信號(hào)處理)的采集 儀 器,采 樣 頻 率 為 1kHz;測(cè) 試 工 件 選 用T6061鋁合金,實(shí)驗(yàn)刀具為直柄立銑刀 HSS16。為了獲得不同狀態(tài)下的切削力信號(hào),設(shè)計(jì)了不同加工 參 數(shù) 下 的 4 組 實(shí) 驗(yàn) (主 軸 轉(zhuǎn) 速 n 均 為1500r/min,切削深度ap均為20mm),不同切削寬度和不同每齒進(jìn)給量情況下的實(shí)驗(yàn)切削參數(shù)如表1所示

表1 實(shí)驗(yàn)切削參數(shù)

3.2 切削力對(duì)伺服控制系統(tǒng)的影響

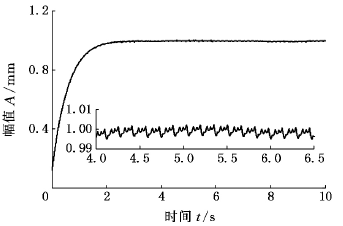

機(jī)床伺服進(jìn)給系統(tǒng)在切削加工的過(guò)程中始終受切削力的作用,為了更為真實(shí)地研究分析伺服進(jìn)給系統(tǒng),以 X 軸伺服進(jìn)給系統(tǒng)為例,將實(shí)驗(yàn)獲得的切削力加到仿真模型,分析切削力對(duì)伺服系統(tǒng)的階躍響應(yīng)輸出,仿真結(jié)果如圖10所示.

圖10 切削力干擾下的伺服系統(tǒng)階躍響應(yīng)

通過(guò)分析圖10中切削力干擾下的伺服系統(tǒng)階躍響應(yīng)輸出曲線,可以明顯看出,系統(tǒng)達(dá)到穩(wěn)態(tài)時(shí),輸出曲線仍然存在微小的波動(dòng),說(shuō)明切削力對(duì)伺服系統(tǒng)的輸出精度會(huì)產(chǎn)生一定影響,使多軸聯(lián)動(dòng)情況下的圓弧插補(bǔ)過(guò)程產(chǎn)生指令偏差。

3.3 切削力對(duì)多軸聯(lián)動(dòng)伺服系統(tǒng)的插補(bǔ)精度分析以起始點(diǎn)

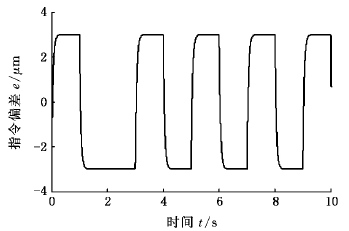

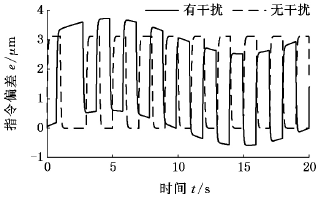

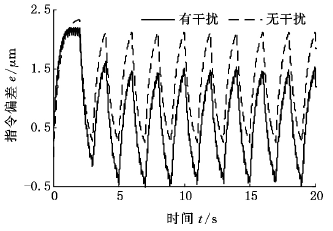

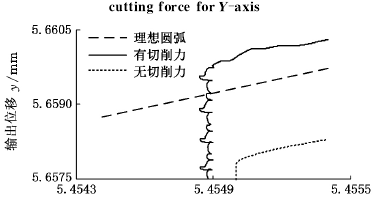

(0,0)、終止點(diǎn)(10,10)、半徑80mm、步長(zhǎng)0.5mm 的圓弧仿真為例,研究切削力對(duì)多軸聯(lián)動(dòng)伺服系統(tǒng)插補(bǔ)精度的影響。針對(duì) X 軸、Y軸的控制模型,分別加入實(shí)驗(yàn)采集的切削力信號(hào),經(jīng)過(guò)模型的仿真計(jì)算,可以得到圖11、圖12所示的偏差曲線和圖13所示的位置變化曲線。

圖11 有無(wú)切削力干擾的 X 軸偏差對(duì)比曲線

對(duì)比圖11、圖12中的偏差曲線可知,在有無(wú)切削力的情況下,數(shù)控系統(tǒng)位置指令偏差的幅值和波形都是不同的,并且指令偏差是時(shí)變的;由圖13可以看到,在有無(wú)切削力的情況下,數(shù)控系統(tǒng)位置輸出也是不同的。總的來(lái)說(shuō),切削力的干擾對(duì)控制系統(tǒng)的指令偏差是不容忽視的。因此,在考慮切削力因素情況下,對(duì)機(jī)床控制器的增益參數(shù)進(jìn)行優(yōu)化更符合實(shí)際并且也是十分必要的,這也是進(jìn)一步深入研究的方向。

圖12 有無(wú)切削力干擾的Y 軸偏差對(duì)比曲線

圖13 有無(wú)切削力影響的位置變化曲線

4、結(jié)論

(1)以漢川 XK714D 機(jī)床伺服進(jìn)給系統(tǒng)為研究對(duì)象,建立了該機(jī)床X、Y 兩個(gè)方向伺服進(jìn)給系統(tǒng)的仿真模型。

(2)在伺服系統(tǒng)仿真基礎(chǔ)上,將四象限插補(bǔ)算法引入到控制系統(tǒng)模型中,實(shí)現(xiàn)了多軸聯(lián)動(dòng)圓弧插補(bǔ)仿真,并研究了 PID 參數(shù)對(duì)伺服系統(tǒng)圓弧插補(bǔ)指令偏差的影響。

(3)通過(guò)實(shí)驗(yàn)獲得了真實(shí)的切削力信號(hào),并將切削力信號(hào)加到伺服系統(tǒng)階躍響應(yīng)仿真與圓弧插補(bǔ)仿真中,結(jié)果表明切削力對(duì)伺服系統(tǒng)的指令偏差影響顯著,在伺服系統(tǒng)參數(shù)優(yōu)化過(guò)程考慮切削力影響具有一定必要性。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況

博文選萃

| 更多

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別