基于開放式數控系統平臺的空間刀具半徑補償技術實現

2018-8-6 來源:轉載 作者:李傳軍,王立萍,劉 強,雒新宇

摘要:空間刀具半徑補償技術是數控系統實現復雜零件加工的核心技術。在基于曲面直接插補的空間刀具半徑補償中,使用 3 次 B 樣條擬合刀位文件中的刀位點、切觸點及刀軸矢量來獲取刀軌的參數樣條表示,實現空間刀具半徑補償功能。通過基于 UG 后置處理的加工軌跡,編制空間刀具半徑補償算法系統軟件進行模擬,并在搭建的基于 Twin CAT 的開放式數控系統平臺上進行加工驗證,滿足復雜零件的加工質量要求。此方法為數控系統的空間刀具補償算法研究提供可行性驗證。

關鍵詞:空間刀具半徑補償;曲面直接插補;3 次 B 樣條;開放式數控系統平臺;仿真驗證

1、 引言

刀具補償技術是數控系統的核心技術之一,空間刀具補償技術問題的解決對開發新原理數控機床有極其重要的作用。基于曲面直接插補的空間刀具半徑補償與傳統的空間刀具半徑補償有很大的不同。傳統的空間刀具半徑補償針對的是微小直線段或微小圓弧段的刀具補償,此時只需要對微段的首末端點計算補償值即可完成整個微段的刀具半徑補償,此時可以通過給出刀具在首末端點處的切觸點作為已知條件來計算補償量。基于曲面直接插補的空間刀具半徑補償是在實時插補過程中實時計算每個插補點對應的刀具補償量從而實現刀具半徑的實時補償。而要在插補過程中計算刀具半徑補償量需要一些已知量來輔助計算,如刀具切觸點坐標、前傾角和側傾角等。目前的 CAD/CAM 系統支持輸出直線逼近的多軸加工代碼,可以得到刀位坐標、刀軸矢量及切觸點矢量,尚不支持輸出直接使用參數樣條的描述形式,因此通過研究空間曲面直接插補算法和刀具軌跡的參數樣條擬合,計算實現空間具半徑補償并進行了模擬和實驗加工驗證得到很好地效果。

2 、刀軌的參數樣條擬合

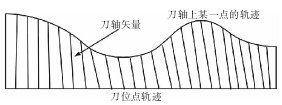

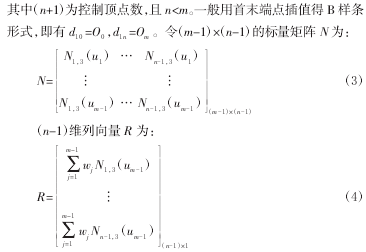

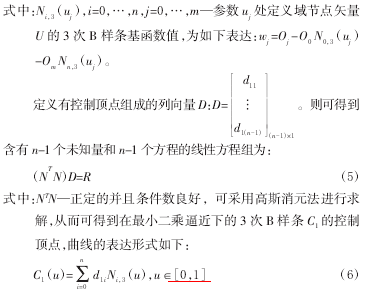

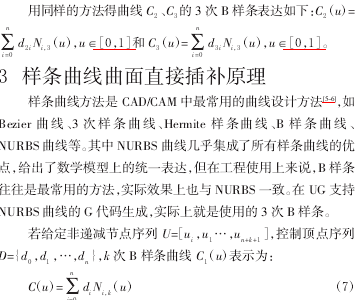

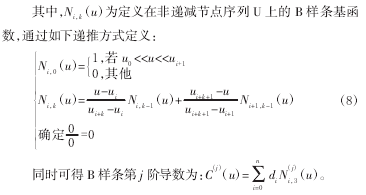

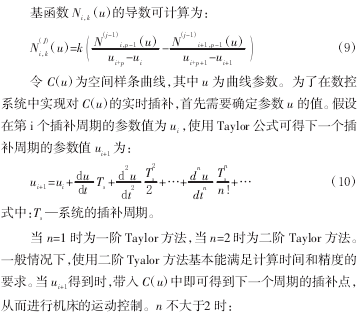

為了實現基于曲面直接插補的空間刀具半徑補償,首先就需要獲取刀軌的參數樣條表示。通過使用 3 次 B 樣條擬合刀位文件中的刀位點、切觸點及刀軸矢量,把擬合的結果用微分幾何中的參數樣條表示。使用 UG 可以獲取的使用直線逼近復雜曲線的刀位文件格式為:GOTO/X,Y,Z,I,J,K,U,V,W;其中(X,Y,Z)為刀位點坐標,是絕對坐標值,代表曲面銑削刀具(球形刀、平底銑刀或環形銑刀)的刀具底端中心點或刀具端點切削工件時切觸點坐標,其數值為工件坐標系內容;(I,J,K)在 CAM 軟件生成刀具軌跡時表示刀具方向單位矢量的位置,具體數值滿足 I2+J2+K2=1,表示其空間位置;(U,V,W)為刀具與工件構成的幾何模型中刀具與工件的切觸點坐標。CAM 軟件(UG 等)生成的刀位文件通過提取,可以得到軌跡上的刀位點、(I,J,K) 表示的刀軸方向矢量坐標和通過矢量運算得到的切觸點數據,其坐標可以表示為(Oi,Di,Pi),其中 i=0,1,2,…,m。在參數樣條曲線的多軸插補中,一般采用雙參數樣條的形式來確定刀軸矢量,如圖 1 所示。

圖 1 雙參數樣條

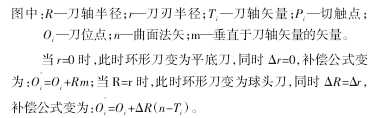

4 、基于曲面直接插補的刀具半徑補償原理

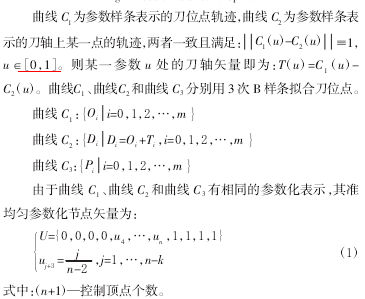

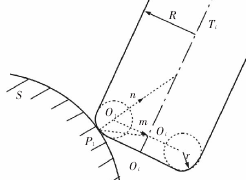

插補得到的插補點還不能直接輸出給伺服系統進行位置控制。通常刀具半徑補償指的是在插補之前根據刀具信息對軌跡進行偏置,由數控系統的插補器對偏置后的曲線進行插補,這叫做插補前刀補。未來數控系統通過各種傳感裝置能在線實時獲取刀具信息,因此在實時插補過程中同時進行刀具半徑補償成為可能。插補前刀具半徑補償只能根據預設的刀具信息進行刀具半徑補償,如果在加工過程中刀具由于磨損或者其他原因導致刀具幾何信息發生改變(雖然非常微小),就可能造成加工質量的下降。插補后刀補,即在插補點生成之后根據刀具的幾何信息進行刀補。這樣做的好處是能實時根據刀具信息進行刀具補償,從而考慮刀具加工磨損情況,提高加工質量。通過第 1 部分我們得到刀軌的參數曲線形式 C1、C2和 C3。首先通過第 2 部分中的插補算法獲取第 i 個插補周期的插補參數,此時可以得到第 i 個插補周期中的刀位點、刀軸矢量及切觸點為:

圖 2 環形刀加端銑加工

5、 仿真分析與加工驗證

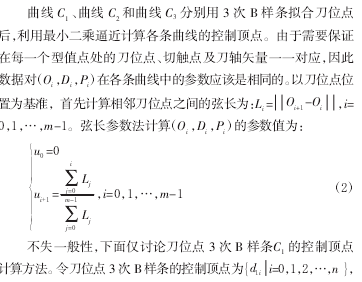

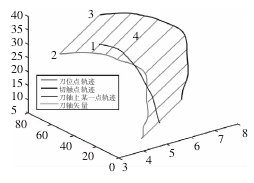

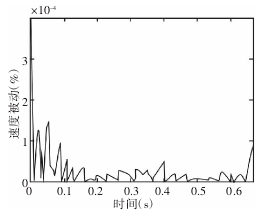

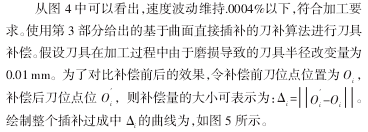

為了驗證基于曲面直接插補的刀具補償算法在實際加工中的效果,以某一航空發動機葉片曲面的一段加工路徑為例進行仿真分析與驗證。示例五軸加工代碼中截取的一段葉片加工刀具軌跡,其中生成刀位文件時使用的為直徑為10mm 的球頭刀,如圖 3 所示。曲線 1 為切觸點軌跡,即加工刀具切削被加工葉片曲面的軌跡。曲線 2 為刀位點軌跡,及數控系統中插補器需要插補的曲線。曲線3 為刀軸上某一點的軌跡。曲線 4 為刀軸矢量。首先根據第 1 部分給出的刀軌參數樣條擬合方法得到曲線 1、曲線 2 和曲線 3 的參數樣條表示 C1(u)、C2(u)和 C3(u)。仿真時令插補周期 Ts=1m s,進給速度為 F=100m m /s,使用 MATLAB 編寫仿真程序,應用第 2部分中給出的 Taylor 二階方法進行插補,最終得到 667 個插補點。插補過程中的速度波動,如圖 4 所示。

圖 3 基于曲面直接插補的刀具補償算法驗證

圖 4 插補過程中的速度波動

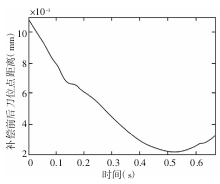

圖 5 補償前后刀位點距離

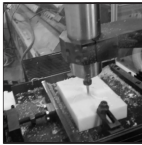

由圖 5 可以看出,補償前后刀位點距離最大可達 10.83μm,這在葉片曲面的高精度加工中,基于曲面直接插補的刀具半徑補償是對數控加工精度提高是非常有效的。在基于 Twin CAT 開放式數控系統平臺上,編制直線與直線,直線與圓弧的刀具補償功能程序并加工,如圖 6 所示。

圖 6 開放式數控系統加工平臺

6 、結語

以數控系統空間刀具半徑補償為研究對象,利用刀具矢量和方向矢量,在基于曲面直接插補的空間刀具半徑補償中,通過使用 3 次 B 樣條擬合刀位文件中的刀位點、切觸點及刀軸矢量來獲取刀軌的參數樣條表示,實現了空間刀具半徑補償,并在搭建的基于 Twin CAT 的開放式數控系統平臺上進行算法仿真和加工驗證,能滿足加工質量要求。為數控系統的空間刀具補償算法研究提供可行性驗證。下一步研究方向:進一步改進刀具補償算法模型,并結合曲面直接插補理論“一步式”插補前提下,對插補過程中的實時刀具補償優化,分析誤差原因和尋找減少誤差的方法,使其更加與工程實際相一致。

來源:(1.承德石油高等專科學校,河北 承德 067000;2.中國農業大學 工學院,北京 100083;3.北京航空航天大學 機械工程及自動化學院,北京 100191)

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息