基于華中數控系統的復合加工 機床控制系統

2018-7-17 來源:南京航空航天大學機電學院 作者:王夏望,沈建新,田 威

摘要 為了提高機身大部件在裝配過程中鉆孔鉚接的效率,并滿足高精度制孔要求,設計了由五軸機床和末端執行器組成的自動化協同鉆鉚控制方案。機床本體及高精度轉臺采用華中數控系統控制,末端執行器采用倍福 PLC程序控制。在明確鉆鉚需求后設計了基于工業網絡的硬件組態和基于多軟件平臺的軟件組態,并利用 Microsoft Visual Studio 開發平臺編寫了上位機集成控制軟件。控制系統分別采用 Ethernet 和 Ether CAT 工業以太網實現上位機控制系統和華中數控系統、倍福 PLC 控制程序的通信連接。在集成控制軟件中通過套接字進行以太網通信接口開發,并在復合加工機床上進行試驗驗證。該控制系統具有穩定性好、集成度高、響應快、效率高的特點,能夠滿足鉆鉚需求。

關鍵詞:五軸機床;末端執行器;華中數控系統;硬件組態;軟件組態;通信

飛機機體構造復雜,零件和連接件數量眾多。機身大部件要求長壽命、高強度、密封、抗疲勞,對連接孔的制備精度有非常高的要求。傳統飛機裝配中的制孔存在諸多缺點,例如孔位精度差、易形成缺陷、需要二次裝配等。隨著計算機技術、自動化技術的發展,開發用于機身大部件裝配的復合加工機床,實現高精度自動鉆鉚功能,成為飛機先進制造技術的研究熱點之一,也是飛機裝配技術的發展方向。

用于飛機數字化自動裝配的復合加工機床在國外已經得到廣泛研究與應用。美國 GEMCOR 公司的G2000 型鉆鉚機可以鉚接弧度大于180°的超級壁板。Electroimpac 公司生產的 E7000 自動鉆鉚系統每分鐘鉚接數量達到 15 個(圖 1)。

圖1 E7000自動鉆鉚系統

我國的復合加工機床研究雖然起步較晚,但目前在實踐中得到諸多應用。南京航空航天大學自主研發的基于工業機器人的自動制孔系統可以實現制孔節拍 3~4 個 /min。基于華中數控系統的復合加工機床能夠實現 6 個 /min 的鉆孔效率。

華中數控是國內最早開發數控系統、伺服電動機和驅動成套數控裝置的企業。其自主研發的 HNC-8型全數字總線式高檔數控系統采用模塊化、開放式結構體系。該系列數控系統基 NCUC 工業現場總線技術,具有多通道控制、五軸加工、高速高精度等功能。

針對機身大部件鉆鉚的具體加工指標,復合加工機床采用上下位機控制體系。在上位層采用 C++ 高級語言開發的集成控制軟件,下位層為華中數控系統、倍福 PLC 控制程序。控制系統集成了運動控制、鉆鉚加工、數據測量等功能,能很好地滿足自動鉆鉚任務的需求。

控制系統硬件組態

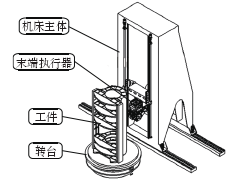

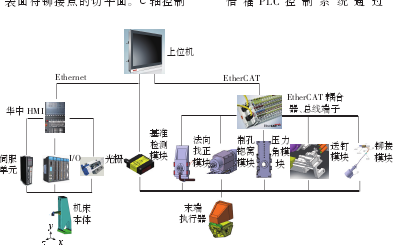

用于機身大部件自動鉆鉚的復合加工機床為五軸聯動數控機床,其整體結構如圖 2 所示。機床本體采用華中數控系統控制,用于承載末端執行器,控制其沿 X、Y、Z 軸方向移動以及繞 X、Y 軸方向轉動。高精度轉臺作為機床的重要附件,用以裝夾工件并實現回轉和分度定位,同樣采用華中數控系統控制。末端執行器由倍福 PLC 系統控制,主要包括基準檢測、法向找正、自動送釘、鉆孔锪窩等模塊用以實現鉆鉚加工的功能。機床本體硬件組態如圖 3 所示。

圖2 復合加工機床整體結構

圖3 自動鉆鉚系統硬件組態

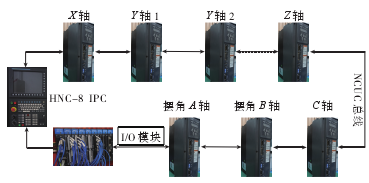

1、基于 NCUC 總線的華中 8 型 數控系統

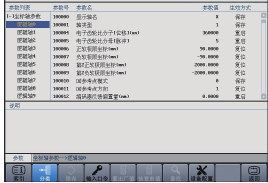

NCUC 現場總線適用于高速、高精的數控機床領域,是國內首個現場總線的國家標準。標準 OSI 通信參考模型具有 7 層結構,能夠支持非常強大的通信需求。NCUC 總線參照該模型簡化為物理層、數據鏈路層和應用層,具有全數字、串行、同步、雙向、多站點的特點。HNC-8 數控系統是 NCUC 總線的典型應用,如圖 4 所示。HMI 提供人機交互界面,其中的 IPC 單元用以運行數控裝置系統軟件。伺服驅動器用于控制電機運動。I/O 設備用于數字量、模擬量信號的輸入輸出。NCUC 現場總線將伺服驅動器、I/O設備等連接到 IPC 單元。X、Y、Z 軸為直線軸,分別控制機床本體的 x、y、z 向運動。由于 y向承載包括末端執行器、x 軸滑臺等機械部件,負載非常大。所以 Y 軸運動由兩個電機同步控制,通過在HNC-8 系統中設置相應參數實現,如圖 5 所示。A 軸和 B 軸為旋轉軸,在刀具法向找正時調整末端執行器的姿態,使刀具軸線方向垂直于蒙皮表面待鉚接點的切平面。C 軸控制高精度轉臺運動。

圖4 華中數控系統總線

圖5 HNC-8系統參數

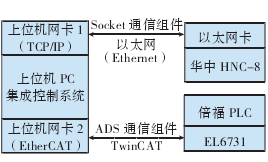

2、系統通信鏈路架構

為保證整個鉆鉚加工系統的協調性與一致性,采用在上位層系統中集成控制華中數控系統和倍福 PLC控制程序。由于華中數控系統和倍福 PLC 控制系統使用的通信方式和協議不兼容,構建系統控制網絡時采用雙通信主線的架構,具體通信鏈路如圖 6 所示。華中數控系統主要負責完成非實時的點位運動控制。HNC-8 數控系統 IPC 單元提供以太網接口,因而采用 Ethernet 網絡將上位機控制系統與華中數控系統連接通信。Ethernet 遵循 TCP/IP 協議,具有傳輸速度快、穩定性好以及使用簡單的特點。Ethernet 通信接口采用 Socket組件開發,實現華中數控系統的運動指令自上而下傳輸以及華中系統自身狀態信息的自下而上反饋。末端執行器所有的輸入輸出設備都由倍福公司的 Twin CAT 軟件進行控制。Twin CAT 自動化軟件是倍福基于 PC 控制系統的核心部分,與工業計算機結合在一起,可以將現有的 Windows 系統改造為實時控制系統,構建功能強大的基于 PC 的全軟件控制系統。倍 福 PLC 控 制 系 統 通 過EtherCAT現場總線將I/0模塊及總線藕合模塊與TwinCAT控制軟件相藕合,形成完整的通信網絡EtherCAT現場總線是倍福公司自主研發的實時工業以太網。該總線以以太網為基礎,具有超快的數據傳輸速度,靈活的拓撲結構,出色的調試診斷性能,因而極大地提高了系統的實時性能。上位機PC通過網卡2,借助以太網線與倍福EK1100藕合器連接,實現上位機控制系統對末端執行器的實時控制。

圖6 系統通信鏈路

控制系統軟件組態

在軟件層面,主要有上位機集成控制軟件、倍福 PLC 控制程序、HNC-8 系統軟件等。當同時運行這幾種軟件時,需要進行主從結構設定,時序控制規劃,通信接口開發等,從而使軟件系統能夠穩定、有序地協同執行各部分指令,完成既定任務。

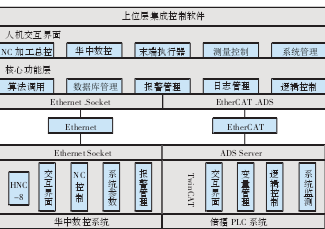

1、軟件組態整體方案設計

上位機集成控制軟件在系統軟件組態中處于主導地位,負責規劃整個鉆鉚系統的加工任務,監測現場加工任務的執行情況,如圖 7 所示。上位機集成控制軟件向 HNC-8 數控系統發送點位指令,控制各坐標軸運動到指定位置;向倍福 PLC 控制程序發送加工指令,獲取現場數字量模擬量數據并調用相應算法程序處理,進而控制完成調姿、鉆鉚等加工任務。HNC-8 數控系統獲得上位機控制系統發送的點位信息后執行完成指定運動,并向上位機反饋此時的位姿信息。

圖7 控制系統軟件組態

倍福 PLC 控制程序接收上位機控制系統加工參數設置、被控設備動作等加工指令,從而實現加工任務。同時完成對各數字量與模擬量的數據采集與控制并向上傳輸給上位機控制系統。

2、上位機集成控制軟件架構

上位機集成控制軟件采用界面層與邏輯層相分離的設計思想。用戶界面層獨立于核心功能層設計,以XML文件為載體與核心功能層相關聯。用戶界面層選用 Duilib 界面庫進行開發設計,按照自動鉆鉚控制系統功能劃分為 5 個模塊,以分層頁面的形式加以設計和管理。核心功能層選用 UML 可視化語言構建軟件的整體框架,將整個底層分為通信控制、數據庫管理、報警管理、日志管理等模塊,并設置統一函數接口調用上述功能模塊,方便用戶在界面上的操作能得到快速、準確的傳達和執行,如圖 8 所示。

圖8 集成控制軟件架構

數據庫管理模塊作為數據庫應用的接口,主要用于存儲管理用戶信息、刀具庫信息、現場測量數據以及系統關鍵信息等。采用微軟公司推出的關系型數據庫管理系統 SQL Server 作為數據庫軟件,同時在控制軟件中要包含其靜態庫文件。

報警管理和日志管理模塊作為日志和報警管理接口,主要用于軟件、設備操作日志管理和系統故障報警信息管理。選用 C++ 開源日志庫log4cplus 進行日志管理。log4cplus將日志信息和報警信息分別生成兩份 Text 文件,并對這些信息進行編號和等級劃分。同時重點開發通信控制模塊,選用高效、穩定的通信方式和協議完成上位機集成控制系統與下位層HNC-8 數控系統、倍福 PLC 控制程序之間的數據交互,切實發揮上位機集成控制軟件在加工控制系統中的主導作用。

系統通信接口開發

上位機控制系統與華中數控系統的通信采用 Socket 套接字方式,根據鉆鉚加工需求開發出多種工作模式。上位機控制系統既可以作為服務端,也可以作為客戶端,從而獲得更強的兼容性。

1、Socket 通信基礎

網絡中進程之間進行相互通信的基本前提是能夠對進程實現唯一的標識。IP 層的“IP 地址”可以唯一標識網絡中的主機,而 TCP 層的“協議 + 端口”可以唯一標識主機中的一個進程。因而 TCP/IP 協議族可以通過 3 個以上參數在網絡中對進程進行唯一標識。Socket 把 TCP/IP 層復雜的操作化簡為幾個簡單的接口,直接調用這些接口就可以實現進程在網絡中的通信。它將一個 Socket 與TCP/IP協議的 3 個參數綁定,在不同主機間建立雙向通信的端點,協議的應用層就可以通過套接字接口區分來自不同網絡連接或不同應用程序進程的通信,從而使數據并發傳輸。

2、上位機軟件通信接口開發

在 windows 平臺下進行 HNC-8 的通信接口開發,需要將 HNC-8 的相關軟件包文件加載到軟件的工程文件夾中。然后在上位機軟件中調用華中數控提供的接口函數完成通信。上位機與華中數控通信采用Socket 通信具體實現過程:

(1)設置 HNC-8 數控系統參數。將系統 NC 參數中“是否啟動網絡”值設置為 1,即允許進行網絡通信。

(2)配置 Microsoft Visual Studio開發環境。在附加包含目錄中加入接口函數頭文件的路徑;在附加依賴項中加入 lib 庫文件路徑;在生成的目標文件所在文件夾中加入 dll 文件。

(3)綁定本地 IP 地址和端口。調用 HNC_Net Init Net Init(const Bit8 *ip, u Bit16 port)函數,將兩個參數分別設置為上位機的 IP 地址和端口號,完成與套接字的綁定。

(4)向華中數控系統發送連接請求。調用 HNC_Net Connect(constBit8 *ip, u Bit16 port)函數,將兩個參數分別設置為向華中系統 IP 地址和端口號。華中系統接受請求后完成連接。

在完成接口開發后,便可以利用HNC-8 數控系統預留的函數接口完成上位機與華中系統的數據交互,實現上位機對華中系統的控制。常用函數接口如表 1 所示。華中數控以太網通信試驗針對復合加工機床控制系統,以上述軟件架構進行上位機集成控制軟件編寫。同時完成華中數控通信接口的開發,并在復合加工機床上進行通信試驗驗證。

表1 華中數控系統接口函數

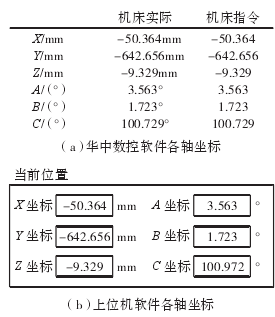

圖9 通信試驗結果

結果如圖 9 所示,華中數控系統成功與上位機軟件完成通信連接,能夠執行上位機軟件下發的運動指令。同時上位機軟件能夠讀取華中數控系統當前的狀態信息,并以 100ms 為

函數 功能HNC_System Get Value 獲取系統數據值HNC_Channel Get Value 獲取通道數據值HNC_Axis Get Value 獲取軸數據值HNC_Fprog Get Full Name 獲取當前程序名刷新周期在軟件界面上顯示。

結論

(1)對機身大部件復合加工機床控制系統進行總體架構設計,采用Ethernet 和 Ether CAT 兩種通信方式實現系統由上而下的控制。

(2)華中 HNC-8 數控系統能夠滿足鉆鉚系統的運動控制要求,完成加工任務。

(3)集成控制軟件運行穩定,通信響應迅速,充分發揮了其主導作用。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com