生產線刀具破損監控系統研制

2018-6-6 來源:大連理工大學 機械工程學院數字化設計研究 作者:錢 峰,董惠敏,董喜望

摘要: 研究數控生產線的刀具破損監控問題,對比現有刀具破損監控方法,根據實際工況要求,設計基于機床內置功率傳感器的自學習刀具破損監控系統,實現國外進口產品替代。具體實現數控機床聯網通訊、接口函數獲取機床主軸功率信號、按加工工步分段監控的自學習刀具破損監控功能。并在 FANUC 數控系統的數控機床上進行了應用測試,通過實驗驗證監控系統穩定可靠。

關鍵詞: FUANC 數控系統; 主軸功率; 分段監控; 刀具破損

0、引言

數控機床是數控生產線的核心,也是數控生產線中最容易出問題的環節,對數控機床切削刀具破損在線監控是保證產品質量和提高數控生產線效率的關鍵技術。刀具破損監控的方法很多,包括直接監控法和間接監控法,直接監控法包括計算機圖像處理、光學測量等; 間接監控法包括切削力監控、主軸功率監控、振動監控和聲發射監控等; 直接法雖然監控直觀、測量方便,但是一般都是在刀具靜態時候測量的,不滿足數控生產線對切削刀具在線監控的要求,因此基于數控生產線的刀具破損監控研究的熱點還是間接監控法。

國外對刀具破損監控的研究起步較早,也取得了一些成果,已經有不少商用化的刀具狀態監控系統。國內在這方面近幾年研究的比較多,但是大多數的刀具破損監控成果僅適用于實驗室,鮮有穩定可靠商用刀具監控系統。ARTIS 刀具破損監控系統是對機床加工過程中刀具斷刀、主軸碰撞等機床狀態進行監控的一套監控系統。美國 BK Mikro 刀具破損監控系統,該系統主要帶有一個機械式的監控測頭,能夠感知加工過程中刀具的狀態變化,并且迅速的反饋刀具狀態信息。由于國內沒有相應市場化的刀具狀態監控產品,而國外的刀具狀態監控產品價格昂貴,因此迫切需要開發穩定可靠的產品來替代國外產品的壟斷,實現國外進口產品的替代。

現有的刀具破損監控一般都需要外部傳感器,傳感器要么安裝在待加工工件表面,要么安裝在刀具上,有的刀具監控系統傳感器的安裝甚至需要改變機床結構,這種客觀的原因嚴重的阻礙了刀具監控系統的市場化。針對這個問題,本文以數控生產線批量加工的數控機床刀具破損監控為研究對象,提出了利用數控機床內置傳感器獲取刀具監控信號來實現加工過程中刀具破損監控。

1、刀具破損監控原理

在切削加工過程中,當刀具發生破損時,刀刃狀態的改變會引起切削力矩發生變化,從而導致機床主軸功率發生改變,因而通過監控加工過程中機床主軸功率就可以監控刀具的狀態。而且機床主軸功率對刀具破損較為敏感,信號獲取簡單,可避免環境中的切屑、振動等干擾,是生產實際中刀具破損監控較為理想的監測信號。

數控機床在批量加工過程中,由于加工工藝以及加工參數不發生變化,因此在批量加工中,數控機床主軸的功率信號在時間軸上具有周期性特點。根據這一特點,可以實時獲取數控機床的功率信息并與一組標準加工功率信號進行比較,從而達到對數控機床刀具破損監測的目的。

2 、刀具破損監控系統設計

刀具破損監控系統總體分為四個模塊,信號采集模塊、學習模塊、在線監控模塊和預警模塊。信號采集模塊主要是采集監控系統所需要用到的各種信息。學習模塊主要存儲新刀加工時的主軸功率數據,作為閾值設定的基準。在線監控模塊則是實時監測刀具時候超出設定的閾值,如若超出相應的閾值,則傳遞給預警模塊信息。當實時監控時,檢測出當前功率超出了設定的閾值則預警模塊作用,使機床產生相應的保護動作。

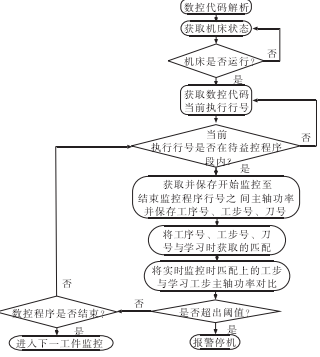

2. 1 刀具破損監控自學習方法

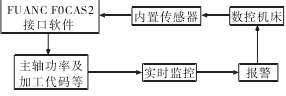

用自學習方法進行刀具切削狀態監控,就是在批量生產時,先用鋒利的刀刃加工一個工件,保存這一過程的機床的主軸功率。在以后的加工過程中,實時讀取機床主軸功率并與之前鋒利刀具切削時保存的功率對比,如果出現超出設定的閾值,就說明刀具出現破損,從而實現監控。監控過程如圖 1 所示。

圖 1 自學習監控原理圖

要監控一批零件的加工,只需進行一次自學習過程,以后的監控工作均是重復實時監控過程。用自學習方法的前提就是加工要有一定的批量,如果單件生產就無法應用或從經濟角度是不可取的。該方法要求加工過程的重復性包括所加工工件毛坯相同、切削刀具相同、切削用量相同。一般在批量生產中,確定了零件生產工藝,就不會隨意更改,因此批量生產過程可保證加工過程嚴格重復。自學習方法的根本點就是將實際加工過程的監控數據與自學習過程的標準數據相比較,這就要求必須在相同的條件下進行比較,即數據同步。實現數據的同步對比也是自學習監控方法的關鍵技術。

2.2 監控系統功能與結構

本文開發的基于自學習的刀具破損監控系統結構如圖 2 所示,刀具的切削狀態由主軸的功率變化來間接反映,主軸功率信號和加工代碼等輔助信息通過數控機床的內置傳感器采集,由本文編寫的FOCAS2接口軟件實時讀取。實時讀取的功率信號進入監控模塊并依據相應的判定規則做出刀具是否破損的判定,若果判定破損,則給出相應的報警提示。

生產線數控機床在加工過程中切削加工的模式為自動狀態,此時主軸和進給軸都運動,當監控系統檢測到刀具破損信號時,系統發出一個觸發信號給機床數控系統,使其修改數控機床的操作模式為手動狀態,而機床的手動狀態則只是主軸轉動,進給停止,這樣當監控系統檢測到刀具破損信號時,就使得數控機床進給停止,阻止了刀具和工件進一步接觸。

圖 2 監控系統結構圖

2.3 監控信號采集模塊

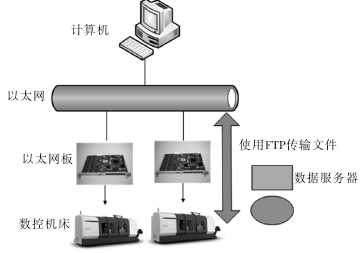

數控機床一般都有內置傳感器,常用的內置傳感器有檢測各個軸轉速的測速發電機和脈沖編碼器,檢測位置的直線光柵和光電編碼器以及檢測各個軸功率的霍爾傳感器。使用 Microsoft Visual Basic

或者 VisualC+ + ,配合 FANUC 提供的 FOCAS2 應 用 程 序 接 口( API) 進行自主編程就可以采集到機床的各個軸的實時轉速,各個軸的實時功率以及刀架的位置和當前加程序等一系列信息。通過

FANUC 技術支持提供的信息,實時采集信號的頻率可以達到 40HZ,對于本文所運用的自學習刀具破損監控原理,能夠滿足實時監控要求。信號采集過程如圖 3 所示。

圖 3 信號采集流向圖

2.4 系統學習模塊和在線監控模塊

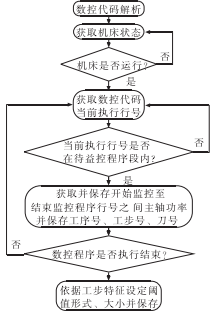

在學習和監控模塊,為了實現分段監控和數據同步對比本文采用對加工數控程序代碼進行解析。一個工序的數控加工程序包含有多行 NC 代碼,而這些 NC 代碼一般由多個加工工步的 NC 代碼組成,包含切削過程和非切削過程指令代碼。加工人員根據工藝編寫相應的數控程序,在數控程序每個工步前分別定義工序號、工步號、刀號、刃號,并分別在數控程序中每個工步的數控代碼行指令前加上一行空代碼#29 = 1,該工步結束數控代碼指令后一行加上空代碼#29 = 0。這樣一段正常加工的 NC 程序就按不同的工步被#29 = 1 和#29 = 0 分為多個片段,其中每對#29 =1 和#29 = 0 之間的 NC 代碼就是刀具切削工件的過程的 NC 代碼#29 = 1 和#29 = 0之外的數控程序代碼是非切削過程的 NC 代碼。上述過程就是對數控代碼按工步分段解析的過程。解析完后的數控程序代碼將切削過程和非切削過程以空代碼#29 = 1 和#29 = 0 明顯的區分開了,刀具破損監控時只需要對#29 =1 和#29 = 0 之間的加工過程進行監控。數控代碼分段解析過程如圖 4 所示。

圖 4 數控程序解析示意圖

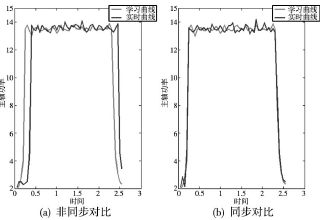

學習數據與實時監控數據同步對比是實現自學習刀具破損監控的關鍵技術之一。自學習刀具破損監控要求采集的學習功率信號和實時監控功率信號在相同的條件下進行對比,即學習曲線和實時監控曲線對比的時候不能有相位差,數據同步對比如圖 5 所示,圖5a 為非同步對比,圖 5b 為同步對比。

圖 5 學習曲線與監控曲線同步對比

在學習階段,監控系統讀取當前執行數控程序名和當前執行每一行代碼的行號,當讀取到#29 = 1 這一行 NC 代碼時,系統開始讀取并保存主軸功率,直到讀取到#29 = 0 這一行 NC 代碼時,停止讀取主軸功率,同時保存該工步的工步號、刀號。接下來繼續讀取當前執行的代碼,當讀取到下一對#29 = 1 和#29 = 0 執行上述相同的邏輯,這樣一整條數控程序執行完后,在學習階段就完成了整條數控程序中若干個工步切削過程主軸功率數據的存儲。學習過程的算法如圖 6 所示。

圖 6 學習過程算法框圖

刀具破損自學習監控的閾值設定方式和閾值大小設定直接影響這監控的效果,閾值設定方式有直線閾值和曲線閾值,直線閾值適合于粗加工,曲線閾值適合于半精加工和精加工。根據不同的加工選擇不 同的閾值設定方式。閾值設置得過小,監控系統反應太靈敏,容易產生誤報; 閾值設置的過大,可能會漏掉某些破損報警。本文提出一種基于工步分別設置不同閾值的方法,在粗加工和對零件精度要求不嚴格的工步設置較大的閾值,在精加工和對零件精度要求較高的工步設置較小的閾值。這種基于工步特征設置不同監控閾值的方法相對于對整個加工程序設置一個相同的閾值更加的合理。

在實時監控階段,監控系統讀取當前執行程序名和當前執行代碼,首先判斷當前執行程序名和學習階段執行的程序名是否相同,若相同,則讀取當前執行代碼,當讀取到#29 =1 這一行代碼時,系統開始讀取執行代碼和主軸功率,同時將采集到的工步號、刀號與學習階段保存工步號、刀號匹配,并將實時采集的主軸功率與匹配上對應學習時的功率逐點對比,判斷是否超出設定的閾值,當讀取到#29 =0 這一行代碼時,結束讀取數據,直到整個加工程序結束。學習階段的算法如圖 7 所示。

圖 7 監控過程算法框圖

3 、刀具破損監控系統軟件開發

針對上文介紹的自學習刀具破損監控原理和算法,運用 Visual C++ 和 SQL SERVER 開發工具開發了刀具破損監控軟件,實現了自動生產線批量生產刀具破損實時在線監控功能。軟件主要實現批量加工時刀具破損。

學習時,按照解析之后的數控加工代碼加工一個標準零件,存儲加工過程中的主軸功率數據,在整個數控代碼的所有工步執行完之后完成學習過程。

閾值設定時首先選擇閾值的形式,有直線閾值和曲線閾值兩種可供選擇。閾值的大小是相對于學習曲線來計算的,曲線形式的閾值上限是學習樣本中最大功率值的設定百分比加上當前每個時刻功率,閾值下限是學習樣本中每個時刻的功率值減去最小功率的設定百分比。直線形式的閾值上限是學習樣本中最大值加上最大功率值的設定百分比,閾值下限是學習樣本中最小值減去最小功率的設定百分比。在所有工步學習完后可以給每個工步分別設定不同的閾值大小。

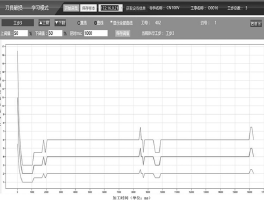

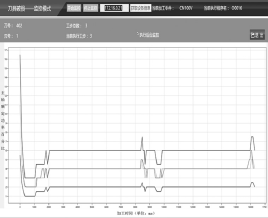

實時監控時,系統實時讀取當前主軸功率,并與學習樣本同步對比,判斷當前主軸功率是否超出設定的閾值上下限,若超出,則監控系統報警,數控機床進給停止。刀具破損監控系統的界面圖 8、圖 9 所示。

圖 8 學習模式主界面

圖 9 實時監控主界面

4 、應用測試

為了驗證監控系統的效果,做了如下的實驗:

實驗機床使用的是沈陽機床 A5-T2 單機自動化數控機床,數控操作系統為 FANUC-0i-mate,實驗試件為Cr40 階梯軸,刀具采用的是 SANDVIK 外圓粗加工車刀和外圓精加工車刀,刀具材料為硬質合金。加工工序含有兩個工步,用粗加工刀具加工階梯軸外圓,切削用量為切削速度 V = 200m /min,進給量 f = 0. 5mm /r,背吃刀量 ap= 3. 5mm,上下閾值均設定為 40% 。精加工切削用量為切削速度 V = 500 m /min,進給量 f =0. 2mm / r,背吃刀量 ap1. 0mm,上下閾值均設定為25% 。刀具破損是隨機發生的,為了使加工過程中刀具發生破損,在工件中嵌入硬質點,這樣當刀尖碰到硬質點時,刀具必將破損。實驗中一共切削了 50 個工件,其中 25 個工件在粗加工工步嵌入硬質點,25 個工件在精加工工步嵌入硬質點。粗加工工步中當切屑到工件含有硬質點部位時,全部監控到,準確率 100% ,精加工工步當切削到工件含有硬質點部位時,監控到了 24 個,有兩個沒有報警,報警準確率 98% 。

5 、結論

本文論述了基于 FANUC 提供的 FOCAS2 應用程序接口( API) 進行自主編程獲刀具破損取監控信號,為數控機床狀態監控信號獲取方式的進一步研究提供了借鑒意義。采用數控機床內置傳感器獲取監控信號,很好的解決了傳統刀具破損監控傳感器的安裝難題。結合 NC 代碼解析來甄別切削過程和非切削過程解決了以往刀具破損監控對整個加工過程監控的盲目性,為后續研究刀具破損監控拓展了研究思路。開發的刀具破損監控系統已經應用在企業中,實踐證明本系統監控效果良好運行可靠。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com