摘 要:針對電機轉子高精度的繞線要求,在成熟的繞線機機械結構上采用NUM公司POWER 1040控制器設計了電機轉子的自動繞線系統。在分析了機床設備的機械結構、繞組的繞制工藝流程上,給出了自動繞線系統的整體硬件架構和電氣控制方案,并編寫了相應的軟件程序,最后對所設計的自動繞線系統進行了實際測試。設計的繞線系統對直徑為2.5mm的漆包線作半徑為500mm的圓周運動繞線時單圈運動誤差小于0.1%。實際測試結果表明設計的控制系統能高精度的完成電機轉子繞制,具有較好的應用前景。

關鍵詞:繞線機;電機轉子;數控系統;交流伺服控制

0 引言

電機生產設備是我國裝備制造重點研發的方向。在電機生產中,轉子繞線是關鍵的環節,需要有效的控制繞線機飛叉旋轉和平臺進給實現電機繞組的繞制。因此,繞線控制系統設計的好壞將直接影響繞線機的動作精度,并最終決定生產的電機性能。

電機繞線發展歷史經歷了從手工到機器自動繞線過程。早期手工方式繞線精度不高,效率低且無法適應大規模生產場合。目前,自動控制繞線已經成為研究的熱點。文獻[1]中提出采用PLC作為主控制器的繞線系統,但PLC主要用于電氣設備的開關控制,將其用于多軸聯動控制效果不佳,且浪費PLC的端口資源。文獻[2]中設計的控制系統使用DSP作為核心,雖然DSP具有很強的數字信號處理能力,但其控制功能和通信功能比較弱,且其不容易實現人機交互功能。數控系統在多軸聯動控制上具有精度高,實時性強,便于實現等優點[3]。

因此,本文基于NUM公司生產的power1040數控設備,在已有成熟的繞線機結構上設計了一種高精度電機轉子繞線控制系統。

1 、繞線機機械結構及繞線工藝流程

1.1 繞線機機械結構

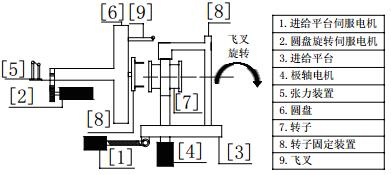

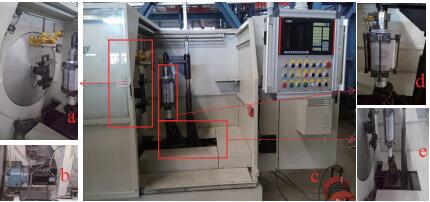

繞線機機械結構示意圖如圖1所示。主要包括:轉子固定裝置、張力裝置、水平進給平臺、圓盤、飛叉、控制進給平臺和圓盤旋轉的伺服電機以及極軸電機等。待繞線的轉子通過轉子固定裝置固定在水平進給平臺上;張力裝置通過氣動方式將待繞制的漆包線繃緊;進給平臺伺服電機和圓盤旋轉伺服電機分別通過傳動裝置控制進給平臺和飛叉做水平運動和旋轉運動;極軸電機控制轉子繞轉子中心軸每次90°轉動,用于實現電機轉子各極的依次繞線。

1圖 繞線機機械結構示意圖

1.2 繞線機工藝流程

繞線機繞線工藝流程主要包含以下四個步驟:1)初始化:圓盤回原位,進給平臺到達原點位置;氣缸氣壓加壓到設定的工作氣壓;通過轉子固定裝置將轉子固定并將漆包線壓緊在轉子上,后通過張力控制器張緊漆包線。2)轉子單極繞線。控制器按設定的繞線程序控制伺服電機帶動圓盤上的飛叉和進給平臺分別做圓周運動和水平進給運動。通過飛叉的旋轉和平臺的進給配合實現轉子單極繞線。3)轉子轉向。當轉子單極繞線完成,極軸電機控制轉子轉動90°進入下一極繞線。4)繞線完成。人工剪斷漆包線取下繞制好的電機。

2、 繞線機控制系統設計

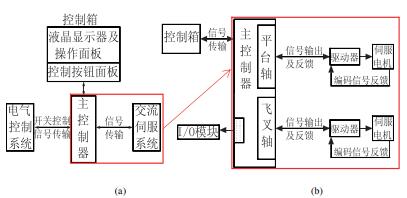

圖2 繞線機控制框架

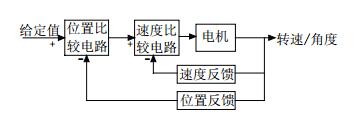

圖3 交流伺服電機閉環控制框圖

繞線機控制系統結構框圖如圖2所示。系統采用NUM生產的數控設備作為主控制器(NUM POWER1040)。主控制器通過通信電纜輸出控制信號給伺服驅動器實現繞線機飛叉旋轉和平臺進給的運動控制。兩個交流伺服電機型號分別為BMH1423N1RA1C和BMH10952N1RF1C,配套的驅動器型號分別為MNDA2025Q23和MNDA2010Q23。為了實現精準的運動控制,針對兩臺伺服電機設計速度和位置閉環反饋控制。

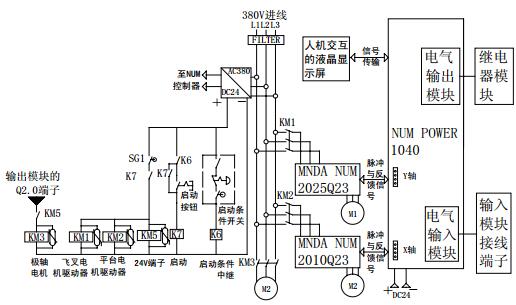

其中,主控制器、伺服電機驅動器和伺服電機組成的閉環控制系統如圖3所示。伺服電機自帶編碼器輸出作為速度反饋控制信號,另外,設置在圓盤同軸位置的10位編碼器輸出作為位置反饋信號。此外,主控制器還支持人機交互功能。使用者可通過控制箱顯示器及操作面板完成對繞線機信息顯示、設置及參數修改等操作。操作箱除設計了人機交互界面外還配備了輔助電氣控制按鈕以供用戶實時控制機床設備(如手動/自動、急停/暫停、氣缸動作、單步執行輸入指令等功能)。論文設計了與繞線機控制系統相對應的電氣控制原理圖,如圖4所示。380V回路中的諧波濾波器有效抑制電網噪聲和浪涌電流沖擊對系統的影響;設計380VAC/24VDC變壓器為控制系統提供需要的24V直流工作電源;主控制器通過驅動器連接伺服電機,同時它的電氣輸出模塊通過繼電器控制氣缸動作、極軸電機通電等;它的輸入模塊通過接線端子獲取傳感器信號以及操作箱的按鈕動作信號,并以總線數據通信的方式通過具有專用接口的液晶顯示器進行人機交互。控制系統和具體執行機構上電過程如下:為了保證安全啟動,系統設置了兩個中間繼電器(K6、K7)實現輔助伺服電機和極軸電機啟動。當氣缸壓力、關門信號同時滿足工作條件時,控制器控制K6閉合為。K6閉合并按下啟動按鈕后K7閉合并自保持,當控制器檢測到前門關閉信號后,SG1開關閉合,完成繞線機主要設備通電。主回路中除了極軸電機M3由控制器直接控制外,交流伺服電機M1(飛叉軸電機),M2(平臺軸電機)通過對應的驅動器控制,當KM1~KM3接觸器閉合后,繞線機電機上電。

圖4 電氣控制原理圖

3 、數控系統軟件程序設計

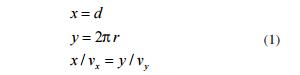

論文對繞線機運動模型進行了簡單建模。將飛叉設置為Y軸,進給平臺設置為X軸,建立一個坐標系[4]。當兩軸同時進行聯動時應滿足式(1)。

其中,x和y分別為平臺進給距離和飛叉旋轉弧長距離;r為飛叉到轉子中心的距離為500mm,vx和vy分別為平臺進給速度和圓盤的轉速。與式(1)相對應,控制系統的平臺軸所走的實際路程和控制器發出的脈沖數需滿足式(2),飛叉軸所走的實際路程和控制器發出的脈沖數應滿足式(3):

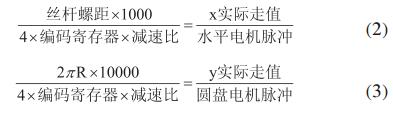

其中絲桿螺距為6mm,半徑為500mm,編碼寄存器值為210,減速比為9。通過式(2)、式(3)可分別求出電機需要的脈沖數。最終設計的控制系統程序流程圖如圖5所示。首先用戶將設備通電后,設備自動初始化數據、各氣缸回原位,人工通過操作箱按鈕控制各軸回原位。其次用戶選擇設備處于手動或者自動工作模式。

圖5 程序流程圖

若用戶選擇自動工作模式,則自動繞線步驟有:1)系統自動選擇用戶編寫并預存于設備的程序,且不同轉子型號對應不同的程序。2)主控制器自動逐條讀取控制程序,通過式(2)和式(3)計算所需要的脈沖并送給伺服電機驅動器。3)主控制器在每極繞線完成時通過繼電器模塊控制極軸電機帶動轉子按轉子中心軸旋轉90°。4)轉子旋轉90°后主控制器繼續讀取程序并進行下一極繞線。5)待轉子四極繞組全部繞制完成,系統自動退出工作模式,至此繞線結束。

圖6 設計繞線機實物圖

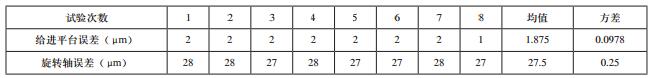

表1 繞線機使用2.5mm漆包線繞11圈,重復8次的測試結果

若選擇手動工作狀態,則用戶首先應通過人機界面手動選擇程序,其次通過控制箱上的按鈕逐步執行所選擇的程序。其中執行控制兩軸運動的程序時,系統會根據式(2)和式(3)自動計算所需的脈沖數并輸出。待轉子繞組全部繞制完成后,系統退出工作模式。

4 、系統測試

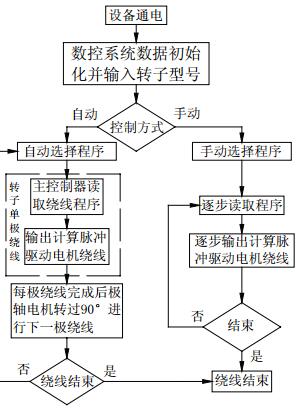

繞線機組裝后的樣機如圖6所示,為了驗證其數控系統設計的有效性,我們進行了實際電機轉子的繞線測試。采用2.5mm漆包線在轉子上繞制11圈,測試重復8次。實際繞線測試結果和繞線效果分別如表1和圖7所示,進給平臺和旋轉平臺運動最大誤差分別小于等于2μm和28μm。考慮到漆包線線徑為2.5mm,設計的控制系統單圈繞線誤差小于0.1%。從實際繞線效果圖(圖7)中可以看到,繞制完成后的轉子上漆包線線距分布均勻,排列緊密,達到了電機轉子繞線的要求。測試結果表明,數控系統能夠有效地通過兩臺交流伺服電機控制旋轉軸和水平進給軸聯動,實現高質量的電機轉子自動繞線。

5 、結論

本文提出一種以NUM數控設備為核心,以兩臺交流伺服電機為傳動機構的繞線機自動控制系統。該系統通過兩臺伺服電機控制兩軸聯動完成繞組的繞制,同時還設計了人機交互功能,方便用戶實時了解設備運行狀態。實際繞線測試結果證明所設計的控制系統能較好的實現直徑2.5mm的漆包線的轉子繞制,單圈繞線誤差小于0.1%。設計的繞線系統在實際工業生產中具有較好的應用價值。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com