摘要: 數(shù)控系統(tǒng)技術(shù)是機械制造和控制技術(shù)相結(jié)合的產(chǎn)物,是當今高端裝備制造業(yè)的核心技術(shù)之一。本文主要從數(shù)控機床產(chǎn)業(yè)角度闡述了國內(nèi)外數(shù)控系統(tǒng)技術(shù)發(fā)展現(xiàn)狀,概述了主流數(shù)控系統(tǒng)在性能、體系架構(gòu)等方面的最新研發(fā)成果,分析了數(shù)控系統(tǒng)技術(shù)的高速、高精度、復合化、智能化、開放性等發(fā)展趨勢,提出了提高國產(chǎn)數(shù)控系統(tǒng)技術(shù)水平的具體措施,為我國數(shù)控系統(tǒng)技術(shù)的研究發(fā)展提供參考。

關(guān)鍵詞: 數(shù)控系統(tǒng); 裝備制造業(yè); 現(xiàn)狀與發(fā)展趨勢

在經(jīng)濟全球化和信息技術(shù)革命的影響下,國際制造業(yè)正在發(fā)生深刻變化,制造業(yè)的規(guī)模和水平已成為衡量一個國家綜合實力的重要標志[1]。數(shù)控( numerical control,NC) 機床特別是高檔數(shù)控機床是國際裝備制造業(yè)競爭的熱點領(lǐng)域。我國已經(jīng)將高檔數(shù)控機床與基礎(chǔ)制造裝備列入國家科技重大專項給予大力推進。數(shù)控系統(tǒng)是數(shù)控機床的控制核心,價值占到整機的 30% ~40%,其功能、控制精度和可靠性直接影響機床的整體性能、性價比和市場競爭力[2-4]。

目前,德、美、日等工業(yè)發(fā)達國家已先后完成了數(shù)控機床的產(chǎn)業(yè)化進程,數(shù)控系統(tǒng)的發(fā)展日趨成熟。我國數(shù)控系統(tǒng)由于起步晚、研發(fā)隊伍實力較弱、研發(fā)投入力度不夠等多方面原因,長期以來始終處于低端迅速膨脹、中端進展緩慢、高端依靠進口的局面。目前,正值裝備制造業(yè)高速發(fā)展期,數(shù)控機床的重要性愈加明顯,對高端數(shù)控系統(tǒng)的需求越來越大,然而國內(nèi)高端數(shù)控系統(tǒng)的市場基本被國外廠商占領(lǐng),因此加強數(shù)控系統(tǒng)技術(shù)領(lǐng)域的基礎(chǔ)研究和共性關(guān)鍵問題攻關(guān),已成為我國裝備制造業(yè)發(fā)展的當務(wù)之急,對提升我國高端數(shù)控系統(tǒng)的獨立設(shè)計開發(fā)能力和國際競爭力具有重要意義。

1 、數(shù)控系統(tǒng)技術(shù)的發(fā)展現(xiàn)狀

1. 1 國外數(shù)控系統(tǒng)技術(shù)的發(fā)展現(xiàn)狀

1952 年,美國麻省理工學院研制出第一臺試驗性數(shù)控系統(tǒng),開創(chuàng)了世界數(shù)控系統(tǒng)技術(shù)發(fā)展的先河。20 世紀 80 年代中期,數(shù)控系統(tǒng)技術(shù)進入高速發(fā)展階段。1986 年,三 菱 ( MITSUBISHI) 推 出 了 采 用Motorola 32 位 68020 CPU 的數(shù)控系統(tǒng),掀起了 32 位數(shù)控系統(tǒng)的熱潮。1987 年,發(fā)那科( FANUC) 公司32 位多 CPU 系統(tǒng)—FS-15 的問世,使系統(tǒng)內(nèi)部各部分之間的數(shù)據(jù)交換速度較原來的 16 位數(shù)控系統(tǒng)顯著提高。

90 年代以來,受計算機技術(shù)高速發(fā)展的影響,利用 PC 豐富的軟硬件資源,數(shù)控系統(tǒng)朝著開放式體系結(jié)構(gòu)方向發(fā)展。該結(jié)構(gòu)不僅使數(shù)控系統(tǒng)具備更好的通用性、適應(yīng)性和擴展性,也是智能化、網(wǎng)絡(luò)化發(fā)展的技術(shù)基礎(chǔ)。工業(yè)發(fā)達國家相繼建立開放式數(shù)控系統(tǒng)的研究計劃,如歐洲的 OSACA 計劃、日本的OSEC 計劃[6]等。此外,隨著數(shù)控系統(tǒng)性能的不斷提升,數(shù)控機床的高速化成效顯著。德、美、日等各國爭相開發(fā)新一代的高速數(shù)控機床[7-9],加工中心的主軸轉(zhuǎn)速、工作臺移動速度、換刀時間分別從 80年代的 3 000~4 000 r/min、10 m /min 和 5~10 s 提高到 90 年代的 15 000 ~ 50 000 r/min、80 ~ 120 m/min和1~3 s[10]。

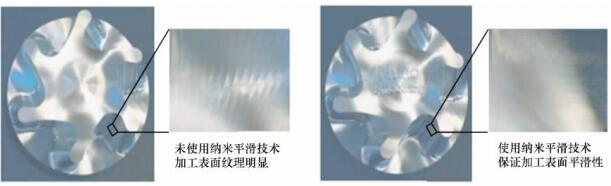

進入 21 世紀,數(shù)控系統(tǒng)技術(shù)在控制精度上取得了突破性進展。2010 年國際制造技術(shù)( 機床) 展覽會( IMTS 2010) 上,專業(yè)的數(shù)控系統(tǒng)制造商紛紛推出了提高控制精度的新舉措。FANUC 展出的 Series30i /31i /32i /35i-MODEL B 數(shù)控系統(tǒng)推出了 AI 納米輪廓 控 制、AI 納米高精度控制、納 米 平 滑 加 工、NURBS 插補等先進功能,能夠提供以納米為單位的插補指令,大大提高了工件加工表面的平滑性和光潔度( 圖 1) 。SIEMENS 展出的 SINUMERIK 828D數(shù)控系統(tǒng)所獨有的 80 位浮點計算精度,可充分保證插補中輪廓控制的精確性,從而獲得更高的加工精度。此外,MITSUBISHI 公司的 M700V 系列數(shù)控系統(tǒng)也可實現(xiàn)納米級插補。

圖 1 納米平滑加工技術(shù)表面加工效果

經(jīng)過持久研發(fā)和創(chuàng)新,德、美、日等國已基本掌握了數(shù)控系統(tǒng)的領(lǐng)先技術(shù)。目前,在數(shù)控技術(shù)研究應(yīng)用領(lǐng)域主要有兩大陣營: 一個是以發(fā)那科( FANUC) 、西 門 子( SIEMENS) 為代表的專業(yè)數(shù)控系統(tǒng)廠商; 另一個是以山崎馬扎克( MAZAK) 、德瑪吉( DMG) 為代表,自主開發(fā)數(shù)控系統(tǒng)的大型機床制 造 商。2015 年 FANUC 推 出 的 Series oiMODELF 數(shù)控系統(tǒng),推進了與高檔機型 30i 系列的“無縫化”接軌,具備滿足自動化需求的工件裝卸控制新功能和最新的提高運轉(zhuǎn)率技術(shù),強化了循環(huán) 時 間 縮短功能,并支持最新的 I/O 網(wǎng)絡(luò)—I/OLink。MAZAK 提 出 的 全 新 制 造 理 念—SmoothTechnology,以基于 Smooth 技術(shù)的第七代數(shù)控系統(tǒng)MAZATROL SmoothX 為樞紐,提供高品質(zhì)、高性能的智能化產(chǎn)品和生產(chǎn)管理服務(wù)。SmoothX 數(shù)控系統(tǒng)搭配先進軟硬件,在高進給速度下可進行多面高精度加工; 圖解界面和觸屏操作使用戶體驗更佳,即使是復雜的五軸加工程序,通過簡單的操作即可修改;內(nèi)置的應(yīng)用軟件可以根據(jù)實際加工材料和加工要求快速地為操作者匹配設(shè)備參數(shù)。DMG 推 出 的CELOS 系統(tǒng)簡化和加快了從構(gòu)思到成品的進程,其應(yīng)用程序( CELOS APP) 使用戶能夠?qū)C床數(shù)據(jù)、工藝流程以及合同訂單等進行操作顯示、數(shù)字化管理和文檔化,如同操作智能手機一樣簡便直觀( 圖 2) 。CELOS 系統(tǒng)可以將車間與公司高層組織整合在一起,為持續(xù)數(shù)字化和無紙化生產(chǎn)奠定基礎(chǔ),實現(xiàn)數(shù)控系統(tǒng)的網(wǎng)絡(luò)化、智能化[11]。

圖 2 CELOS APP 的圖解界面和觸屏操作

1. 2 國內(nèi)數(shù)控系統(tǒng)技術(shù)的發(fā)展現(xiàn)狀

我國對數(shù)控系統(tǒng)技術(shù)的研究始于 1958 年,經(jīng)過幾十年的發(fā)展已形成具有一定技術(shù)水平和生產(chǎn)規(guī)模的產(chǎn)業(yè)體系,建立了華中數(shù)控、沈陽數(shù)控、航天數(shù)控、廣州數(shù)控和北京精雕數(shù)控等一批國產(chǎn)數(shù)控系統(tǒng)產(chǎn)業(yè)基地。雖然國產(chǎn)高端數(shù)控系統(tǒng)與國外相比在功能、性能和可靠性方面仍存在一定差距,但近年來在多軸聯(lián)動控制、功能復合化、網(wǎng)絡(luò)化、智能化和開放性等領(lǐng)域也取得了一定成績[12]。

多軸聯(lián)動控制。多軸聯(lián)動控制技術(shù)是數(shù)控系統(tǒng)的核心和關(guān)鍵,也是制約我國數(shù)控系統(tǒng)發(fā)展的一大瓶頸。近年來,在國家政策支持和多方不懈努力下得到了快速發(fā)展,逐漸形成了較為成熟的產(chǎn)品。華中數(shù)控、航天數(shù)控、北京機電院、北京精雕等已成功研發(fā)五軸聯(lián)動的數(shù)控系統(tǒng)。2013 年,應(yīng)用華中數(shù)控系統(tǒng),武漢重型機床集團有限公司成功研制出CKX5680 七軸五聯(lián)動車銑復合數(shù)控加工機床,用于大型高端艦船推進器關(guān)鍵部件—大型螺旋槳的高精、高效加工( 圖 3) 。同年,北京精雕推出了 JD50數(shù)控系統(tǒng),具備高精度多軸聯(lián)動加工控制能力,滿足微米級精度產(chǎn)品的多軸加工需求,配備 JD50 數(shù)控系統(tǒng)的 SmartCNC500E- DRTD 系列精雕機,可用于加工航空航天精密零部件葉輪( 圖 4) 。

圖 3 七軸五聯(lián)動復合機床加工大型螺旋槳

圖 4 五軸聯(lián)動精雕機加工葉輪

功能復合化。目前,國際主流數(shù)控系統(tǒng)廠商大多推出了集成 CAD/CAM 技術(shù)的復合式數(shù)控系統(tǒng)。數(shù)控技術(shù)與 CAD/CAM 技術(shù)的無縫集成,有效提高了產(chǎn)品加工的效率和可靠性,在加工技術(shù)產(chǎn)業(yè)鏈里的地位愈加重要。國內(nèi)已開始在這方面進行探索和嘗試,北 京 精 雕 推 出 的 JD50 數(shù) 控 系 統(tǒng),正 是 集CAD/CAM 技術(shù)、數(shù)控技術(shù)、測量技術(shù)為一體的復合式數(shù)控系統(tǒng),具備在機測量自適應(yīng)補償功能。該功能是以機床為載體,輔以相應(yīng)的測量工具( 接觸式測頭) ,在工件加工過程中實時測量,并根據(jù)測量結(jié)果構(gòu)建工件實際輪廓,將其與理論輪廓間的偏差值自動補償至加工路徑。該功能有效解決了產(chǎn)品加工過程中由于來料變形、裝夾變形、裝夾偏位等因素影響導致后續(xù)加工質(zhì)量不穩(wěn)定的問題。圖 5 所示為利用 JD50 數(shù)控系統(tǒng)此項功能,完成在雞蛋表面的圖案雕刻。

圖 5 在機測量自適應(yīng)補償技術(shù)完成的蛋殼表面雕刻

網(wǎng)絡(luò)化與智能化。隨著計算機及人工智能技術(shù)的發(fā)展,國產(chǎn)數(shù)控系統(tǒng)的網(wǎng)絡(luò)化、智能化程度不斷提高。沈陽數(shù)控于 2012 年推出了具有網(wǎng)絡(luò)智能功能的 i5 ( industry,information,internet,intelligent,integrate) 數(shù)控系統(tǒng)[13]。該系統(tǒng)滿足了用戶的個性化需求,用戶可通過移動電話或電腦遠程對 i5 智能機床( 圖 7) 下達各項指令,使工業(yè)效率提升了 20%,實現(xiàn)了“指尖上的工廠”。i5 數(shù)控系統(tǒng)提供的豐富接口使數(shù)據(jù)在設(shè)備和異地工廠之間實現(xiàn)雙向交互,為用戶提供了不同層次和規(guī)模的應(yīng)用[14]。2014 年第八屆中國數(shù)控機床展覽會( CCMT 2014) 上,華中數(shù)控圍繞新一代云數(shù)控的主題,推出了配置機器人生產(chǎn)單元的新一代云數(shù)控系統(tǒng)和面向不同行業(yè)的數(shù)控系統(tǒng)解決方案。

新一代云數(shù)控系統(tǒng)以華中 8 型高端數(shù)控系統(tǒng)[15]( 圖 6) 為基礎(chǔ),結(jié)合網(wǎng)絡(luò)化、信息化的技術(shù)平臺,提供“云管家、云維護、云智能”3 大功能,完成設(shè)備從生產(chǎn)到維護保養(yǎng)及改造優(yōu)化的全生命周期管理,打造面向生產(chǎn)制造企業(yè)、機床廠商、數(shù)控廠商的數(shù)字化服務(wù)平臺。

圖 6 華中數(shù)控 HNC-808M 數(shù)控系統(tǒng)

圖 7 搭載 i5 數(shù)控系統(tǒng)的 T5. 2 智能臥式車床

開放性。盡管目前國內(nèi)市場上傳統(tǒng)的封閉式數(shù)控系統(tǒng)依舊應(yīng)用廣泛,但開放式數(shù)控系統(tǒng)已是大勢所趨。數(shù)控系統(tǒng)的開放性為大型生產(chǎn)活動的自動化、信息化創(chuàng)造了有利條件,也是“工業(yè) 4. 0”時代對數(shù)控系統(tǒng)提出的新要求。北京精雕的 JD50 數(shù)控系統(tǒng)采用開放式體系架構(gòu),支持 PLC、宏程序以及外部功能調(diào)用等系統(tǒng)擴展功能。PLC 系統(tǒng)硬件平臺提供多種總線接口,可靈活實現(xiàn)與各類外部設(shè)備的連接,為大型加工企業(yè)的自動化改造提供了軟、硬件支持。此外,JD50 數(shù)控系統(tǒng)提供包括加工文件操作、機床信息獲取、機床狀態(tài)監(jiān)控、機床遠程控制在內(nèi)的4 大類網(wǎng)絡(luò)接口,可以輕松接入客戶工廠的信息化管理系統(tǒng)。另外該數(shù)控系統(tǒng)還支持半導體設(shè)備通訊標準接口 SECS,支持包括 HSMS、SECS-Ⅱ和 GEM在內(nèi)的三層標準協(xié)議,能快速接入高度自動化的半導體制造廠的計算機集成制造管理系統(tǒng)( computerintegrated manufacturing system,CIMS) 。

遠程監(jiān)控及故障診斷。近年來在國家“863”計劃的資助下,國內(nèi)許多大學和企業(yè)都開展了面向數(shù)控設(shè)備的遠程監(jiān)測和故障診斷解決方案研究。西北工業(yè)大學與企業(yè)合作研究建立了基于 Internet 的數(shù)控機床遠程監(jiān)測和故障診斷系統(tǒng),為數(shù)控機床廠家創(chuàng)造了一個遠程售后服務(wù)體系的網(wǎng)絡(luò)環(huán)境,節(jié)省了生產(chǎn)廠家的售后服務(wù)費用,提高了維修和服務(wù)的效

率。廣州數(shù)控提出的數(shù)控設(shè)備網(wǎng)絡(luò)化解決方案,可對車間生產(chǎn)狀況進行實時監(jiān)控和遠程診斷,目前已實現(xiàn)了基于 TCP /IP 的遠程診斷與維護,降低了售后服務(wù)成本,也為故障知識庫和加工知識庫的建立奠定了基礎(chǔ)。

2 、數(shù)控系統(tǒng)技術(shù)的發(fā)展趨勢

近兩年國際著名機床博覽會上,充分展示了數(shù)控機床行業(yè)的最新發(fā)展方向和技術(shù)成果,讓業(yè)界更加明確了“高速、高精、復合、智能、環(huán)保”是未來機床發(fā)展的重要方向。數(shù)控系統(tǒng)作為數(shù)控機床的核心,也正向著該方向發(fā)展[16-17],其主要趨勢如下:

1) 向高速、高精度、高可靠性方向發(fā)展高速是數(shù)控機床的重要指標,機床的高速化可極大地提高加工效率,降低加工成本,縮短生產(chǎn)周期和提高市場競爭力[18-19]。隨 著 數(shù) 控 系 統(tǒng)運算速度的不斷提高和高速機床主要功能部 件的研發(fā)突破,目前直線電機驅(qū)動的主軸轉(zhuǎn)速可達15 000 ~ 100 000 r /min,工作臺快移速度可達60 ~ 200 m /min,加工切削進給速度高于60 m /min[20],最高 加 速 度 可 達 10 g。DMG 公 司的 DMC 165 機床最高轉(zhuǎn)速可達 30 000 r /min,最快移動速度可達 90 m /min,加速度可達 2 g; 沈陽機床集團與國外聯(lián)合設(shè)計的高速強力主軸,最高轉(zhuǎn)速可達 70 000 r /min; 北京精雕集團自主研發(fā)的 JDVT600_A12S 高速鉆 銑 中 心 和 JDLVM400P高 光 加 工 機,主 軸 最 高 轉(zhuǎn) 速 分 別 可 達20 000 r /min和 36 000 r /min,且 運 行 平 穩(wěn),加 工出的高光產(chǎn)品表面粗糙度可達 Ra20 nm。

高精度是數(shù)控機床和數(shù)控系統(tǒng)的另一項重要指標,它直接關(guān)系到產(chǎn)品的加工質(zhì)量。近 10 年來,普通數(shù)控機床和精密加工中心的加工精度分別從當初的 10 μm、3~5 μm 提高到現(xiàn)在的 5 μm、1~1. 5 μm,超精密加工的精度則已進入納米級。FANUC 公司推出了一款加工精度高達 1 nm 的超精密加工機床,能夠?qū)崿F(xiàn)超精密細微加工凹槽。發(fā)展新型超精密加工機床以完善現(xiàn)代超精密加工技術(shù),已成為世界各工業(yè)強國致力發(fā)展的方向。

可靠性是數(shù)控系統(tǒng)綜合性能優(yōu)劣的直接體現(xiàn),能否在可靠性方面縮短與國外數(shù)控系統(tǒng)的差距是關(guān)系到國產(chǎn)數(shù)控系統(tǒng)及其裝備能否占領(lǐng)市場的關(guān)鍵因素。高可靠性是指數(shù)控系統(tǒng)的可靠性需要比被控設(shè)備的可靠性高出一個數(shù)量級以上。以每天工作 16 h的無人化車間為例,要保證機床在工作時間內(nèi)連續(xù)正常運轉(zhuǎn),則無故障率需達到 99%以上,數(shù)控機床的 平 均 無 故 障 工 作 時 間 ( Mean Time BetweenFailure,MTBF) 必須大于 3 000 h,這意味著數(shù)控系統(tǒng)的 MTBF 要大于 33 333. 3 h,而其中數(shù)控裝置、主軸及驅(qū)動等部件的 MTBF 就必須在 100 000 h 以上[21]。國外數(shù)控機床已經(jīng)表現(xiàn)出了相當高的可靠性[22],其數(shù)控裝置和伺服系統(tǒng)的 MTBF 值已分別超過 6 000 h 和 30 000 h。

2) 向多軸聯(lián)動、復合化方向發(fā)展

為了滿足復雜曲面的加工需求,必須采用多軸聯(lián)動數(shù)控系統(tǒng)。多軸聯(lián)動加工可利用刀具的最佳幾何形狀進行切削,產(chǎn)品的加工效率、加工質(zhì)量和加工精度將大幅提升。一般認為,2 至 3 臺三軸機床的加工效率僅能和 1 臺五軸聯(lián)動機床的加工效率相媲美。第十四屆中國國際機床展覽會( CIMT 2015) 和第十九屆歐洲國際機床展( EMO 2015) 上國內(nèi)外廠商展示了大批的五軸聯(lián)動加工中心,但是大多采用國外的數(shù)控系統(tǒng)。多軸聯(lián)動數(shù)控系統(tǒng)集計算機控制、高性能伺服驅(qū)動和精密加工技術(shù)于一體,對于一個國家的軍工、航空航天、精密醫(yī)療設(shè)備、精密儀器等行業(yè)有著舉足輕重的影響力,堪稱“制造業(yè)之靈魂”。因此要加快國產(chǎn)化多軸聯(lián)動控制系統(tǒng)的研發(fā)和推廣力度,使加工復雜曲面零件的國產(chǎn)多軸聯(lián)動數(shù)控機床得以廣泛應(yīng)用。

除功能復合化之外,隨著市場對于個性化需求日益強烈,交貨日期不斷縮短,金屬加工行業(yè)愈來愈多地采用復合機床對復雜工件進行綜合加工,數(shù)控系統(tǒng)在工藝上的復合程度不斷提升,相較只具備單一加工功能的數(shù)控系統(tǒng),用戶更需要能夠提供車削、銑削、鏜削、鉆削和磨削等工序的復合型數(shù)控系統(tǒng)。在一臺機床上集成多種不同的加工工藝,實現(xiàn)工件在一次裝夾下的整體加工,可以有效減少機床和夾具數(shù)量、免去工件在不同工序間的搬運、提高工件加工精度、縮短加工周期、節(jié)省作業(yè)面積等,從而減少設(shè)備 投 資、降 低 生 產(chǎn) 成 本、提高加工質(zhì)量和生產(chǎn)效率。

3) 向智能化、柔性化、網(wǎng)絡(luò)化方向發(fā)展

智能化體現(xiàn)在數(shù)控系統(tǒng)的方方面面[23]。智能控制加工質(zhì)量和效率,如自適應(yīng)控制加工過程、自動生成工藝參數(shù)等; 智能提高驅(qū)動性能,如負載自動識別、電機參數(shù)自適應(yīng)運算、前饋控制等; 智能編程和操作,如自動編程和智能化的人機界面; 此外,智能監(jiān)控、智能診斷等[1,24]也屬研究范疇。

數(shù)控系統(tǒng)向柔性化發(fā)展的趨勢表現(xiàn)在兩個方面: 一方面是由點( 數(shù)控單機) 、線( 柔性生產(chǎn)線) 向面( 自動化車間) 、體( CIMS) 的方向發(fā)展; 另一方面是向注重經(jīng)濟性和實用性的方向發(fā)展。柔性自動化技術(shù)作為先進制造領(lǐng)域的基礎(chǔ)技術(shù),可助制造業(yè)快速響應(yīng)市場動態(tài)需求和產(chǎn)品更新?lián)Q代,是制造業(yè)發(fā)展的主流趨勢。該技術(shù)以異域聯(lián)網(wǎng)和集成為目標,注重單元模塊的擴展型和更換性,用以提高數(shù)控系統(tǒng)的可靠性和實用性。數(shù)控系統(tǒng)的柔性化使得FMS 可與 CAD、CAM、CAPP、MTS 便捷聯(lián)結(jié)[25],實現(xiàn)制造過程的信息集成[17,20]。

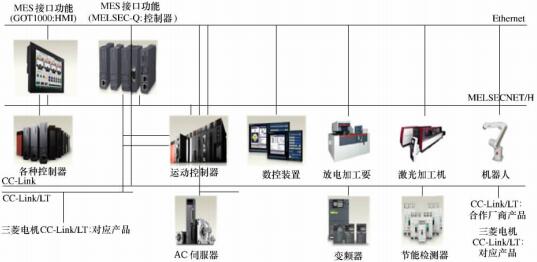

數(shù)控系統(tǒng)的網(wǎng)絡(luò)化是實現(xiàn)虛擬制造、敏捷制造、全球制造等新制造模式的基礎(chǔ)單元,也是滿足制造企業(yè)對信息集成需求的技術(shù)途徑。近年來,國外著名的數(shù)控機床和數(shù)控系統(tǒng)制造商都推出了有關(guān)網(wǎng)絡(luò)化的樣機和新概念,如 MAZAK 的智能生產(chǎn)控制中心、SIEMENS 的開放制造環(huán)境、三菱電機的工廠網(wǎng)絡(luò)集成制造系統(tǒng)( 圖 8) 等,均反映了數(shù)控加工向網(wǎng)絡(luò)化方向發(fā)展的趨勢[20,22]。

圖 8 工廠網(wǎng)絡(luò)集成制造系統(tǒng)

4) 向開放式數(shù)控系統(tǒng)發(fā)展

隨著現(xiàn)代制造業(yè)的發(fā)展,數(shù)控系統(tǒng)的適應(yīng)性和通用性被寄予了更高的期望,封閉式結(jié)構(gòu)的局限性越來越明顯。開放式數(shù)控系統(tǒng)是指數(shù)控系統(tǒng)制造商可通過對數(shù)控系統(tǒng)功能進行重新組合、修改、添加或刪減,快速構(gòu)建的不同品種和檔次的數(shù)控系統(tǒng),并且可以針對不同廠家、用戶和行業(yè)需求,將其特殊應(yīng)用和技術(shù)經(jīng)驗集成到數(shù)控系統(tǒng)中,形成定制型數(shù)控系統(tǒng)[26-27]。未來的數(shù)控系統(tǒng)能夠被用戶重新配置、修改、擴充和改裝,并允許模塊化地集成傳感器、監(jiān)視加工過程、實現(xiàn)網(wǎng)絡(luò)通信和遠程診斷等,而不必重新設(shè)計軟硬件。盡管當前封閉式數(shù)控系統(tǒng)的占有量較大,但是開放式數(shù)控系統(tǒng)已逐漸應(yīng)用于高檔數(shù)控機床,發(fā)展前景良好。

開放式數(shù)控系統(tǒng)當前研究的熱點主要包括系統(tǒng)的體系結(jié)構(gòu)規(guī)范、運行平臺、配置規(guī)范等[28]。目前國際上初具規(guī)模的開放式數(shù)控系統(tǒng)研究計劃有:OSACA、OMAC 和 OSEC。OSACA,即自動化系統(tǒng)中的控制開放系統(tǒng)體系結(jié)構(gòu),是 1990 年由歐共體控制系統(tǒng)開發(fā)商與集成商、機床生產(chǎn)廠家和科研單位共同聯(lián)合發(fā)起,目標之一是建立開放式數(shù)控系統(tǒng)的標準體系規(guī)范。OSACA 體系結(jié)構(gòu)可分為應(yīng)用軟件和系統(tǒng)平臺兩部分。應(yīng)用軟件即控制系統(tǒng)所包含的各個功能模塊,模塊之間通過 OSACA 的通訊系統(tǒng)可以互相操作,并且可以通過 OSACA 提供的 API 接口運行于不同的平臺之上。OMAC,即開放式、模塊化體系結(jié)構(gòu)控制器,是由福特、通用和克萊斯勒 3 大汽車公司于 1994 年提出,其目標為開放化、可調(diào)整、模塊化和高可靠性。開放化指利用軟硬件在標準環(huán)境下實現(xiàn)集成; 可調(diào)整指根據(jù)用戶需要可簡單有效地實現(xiàn)系統(tǒng)構(gòu)成; 模塊化提供高效的控制器重構(gòu)機制和軟硬件模塊的“即插即用”; 高可靠性要求軟硬件具備較高可靠性,容易維護。OSEC,即控制器開放系統(tǒng)環(huán)境,是 1995 年由日本 MAZAK 、TOSHIBA、TOYOTA、MITSUBISHI、IBM、SML 共同組建,目標是建立國際性工廠自動化控制設(shè)備的通用標準。該系統(tǒng)本身被認為是一個分布式系統(tǒng),它能滿足用戶對費用最小化、系統(tǒng)配置靈活化和人機界面標準化等多方面要求。

3 、提高國產(chǎn)數(shù)控系統(tǒng)技術(shù)水平的建議

在數(shù)控系統(tǒng)技術(shù)領(lǐng)域,我國已積累了一定的研發(fā)基礎(chǔ)和經(jīng)驗,但在高端數(shù)控系統(tǒng)的自主設(shè)計理論和技術(shù)研究上依然受制于人。為提高國產(chǎn)數(shù)控系統(tǒng)技術(shù)的水平,提出以下建議以供參考:

1) 提高數(shù)控系統(tǒng)的性能

數(shù)控系統(tǒng)要實現(xiàn)高速和高精度,需采用 64 位高速 CPU 和先進的控制技術(shù),如參數(shù)曲線插補、高速平滑處理、加減速控制等技術(shù); 要實現(xiàn)多軸聯(lián)動控制,需攻克多軸同步控制和多軸輪廓誤差補償技術(shù);要實現(xiàn)復合化,需掌握多主軸多刀架系統(tǒng)的設(shè)計與控制、支持車銑復合編程技術(shù)等; 要實現(xiàn)高可靠性,需深化可靠性方面的理論研究,包括: 可靠性設(shè)計技術(shù)、可靠性增長技術(shù)、可靠性試驗規(guī)范和試驗技術(shù)、故障模式和分布模型等,并建立準確客觀的評測指標,研究分析數(shù)控系統(tǒng)故障模式及影響因素,進而加強可靠性設(shè)計。

2) 提高相關(guān)配套功能部件的性能

為達到數(shù)控系統(tǒng)優(yōu)良的設(shè)計性能,需研發(fā)高性能的相關(guān)配套功能部件,以使得軟硬件良好配合達到理想狀態(tài)。如研發(fā)高速、高精度的伺服驅(qū)動系統(tǒng)以及高分辨率編碼器等數(shù)控設(shè)備; 研發(fā)高性能的直線電機和電主軸; 研發(fā)高速高精滾動導軌、絲杠和數(shù)控回轉(zhuǎn)工作臺; 研發(fā)自動檢測系統(tǒng)、高速防護和工具系統(tǒng)等。

4 、結(jié)論

數(shù)控機床是高端裝備制造業(yè)的“工作母機”,數(shù)控系統(tǒng)則是數(shù)控機床的靈魂和大腦。國產(chǎn)高端數(shù)控系統(tǒng)能否滿足我國高端裝備制造和國家戰(zhàn)略安全的需求一直備受關(guān)注。經(jīng)過逾半個世紀的研究和發(fā)展,德、美、日等工業(yè)發(fā)達國家已基本掌握高端數(shù)控系統(tǒng)的關(guān)鍵技術(shù)并影響著整個數(shù)控產(chǎn)業(yè)的發(fā)展趨勢。在數(shù)控系統(tǒng)技術(shù)向高速、高精度、復合、智能、開放等方向持續(xù)邁進的今天,立足國產(chǎn)數(shù)控系統(tǒng)發(fā)展緩慢且受制于人的現(xiàn)狀,我國必須重視自主設(shè)計理論與技術(shù)研究,不斷提升數(shù)控系統(tǒng)及相關(guān)配套功能部件的各項性能,依靠夯實基礎(chǔ)和科技創(chuàng)新開拓我國數(shù)控系統(tǒng)技術(shù)與產(chǎn)業(yè)發(fā)展的新局面,為“中國制造 2025”發(fā)揮更重要的作用。

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況