自動沖壓加工單元設計

2016-11-11 來源:佛山職業技術學院 作者:馮安平。羅庚興

摘要:根據柔性生產線自動沖壓加工要求,自動沖壓加工裝置由機械手、控制柜和沖壓加工臺等構成,機械手從輸送帶搬運工件,由沖壓加工臺進行沖壓加工.再由機械手將成品工件放回輸送帶。控制系統以S7—200PLC為核心,絲桿螺母機械手由步進電機驅動.沖壓加工裝置由氣動回路驅動,實現了沖壓加工單元自動上下料、沖壓加工和檢測等功能。

關鍵詞:PLC;沖壓;機械手:電氣控制;氣動控制

1. 自動沖壓加工單元的結構和工作原理

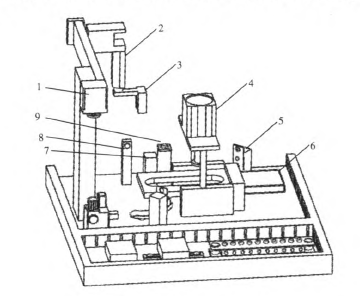

自動沖壓加工單元的結構示意如圖l所示。系統主要由機械手和沖壓加工模塊兩部分組成。

圖1 自動沖壓加工單71;結構圖

1.步進電機2.升降氣缸3.手指氣缸4.沖壓氣缸5.對射傳感器S3

6.上料氣缸7.電感傳感器s4 8.電容傳感器S5 9.定位氣缸

機械手主要由傳動臂、升降氣缸、手指氣缸和檢測開關等組成。其主要作用是將運料小車中的待沖壓工件搬運到沖壓工作臺.沖壓完成后.又將工件送回小車中。

沖壓加工模塊主要由上料氣缸、沖壓氣缸和檢測傳感器等組成。其主要作用是完成工件的沖壓加工。此外還有定位氣缸、電容傳感器等裝置。當電容傳感器檢測到運料小車來到,定位氣缸動作。阻擋小車前進。沖壓好的工件放回后。定位氣缸復位.允許小車前進。

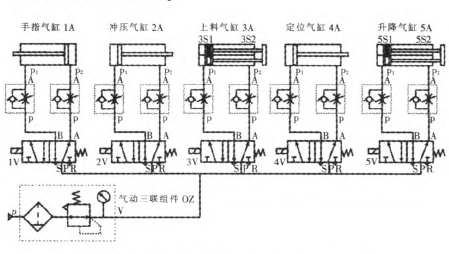

2.氣動控制回路設計

自動沖壓加工單元的氣動控制回路如圖2所示。氣動系統由氣動三聯件、電磁閥、節流閥和各種氣缸組成。電磁閥均采用二位五通單電控.線圈電壓24VDC。電磁閥2V型號為SY5120—5DZ—C8.其余電磁閥型號為SY5120—5DZ一叭。手指氣缸型號為MHZ2—16D,沖壓氣缸型號為CDQ2832—100DM.上料氣缸和升降氣缸型號為CXSMl0—100.定位氣缸型號為CDUl0—50D。為了使各執行元件運動平穩.各氣缸的2個氣口裝有單向節流閥.型號為AILll020F—M5。氣缸磁性開關(3S1、3S2、5S1、5S2)型號為D—Z73L,手指氣缸、沖壓氣缸和定位氣缸上不用位置檢測開關。

圖2 自動沖壓加工單元氣動控制回路

3.電氣控制系統設計

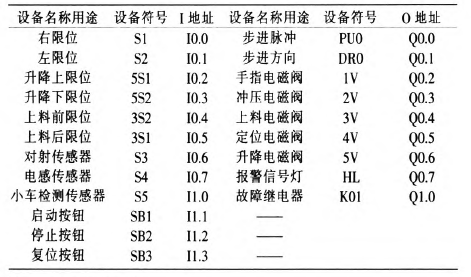

3.1 PLC選型與I/O接口分配

PLC是機器人組裝單元的核心控制器。根據控制要求分析.PLC有13個開關量輸入信號、6個開關量輸出信號和1個高速脈沖輸出信號。輸入輸出信號的具體作用和地址分配如表1所示。選用西門子S7 CPU226型PLC.24點直流輸入,16點繼電器型輸出.2路獨立的20 kHz高速脈沖輸出,完全可以滿足控制要求。

傳動臂超行程.故障繼電器K01動作,切斷步進驅動器電源,步進電機停止運行,同時發出報警信號。

表1 自動沖壓加工單元PLC的I/O地址分配表

3.2運動控制

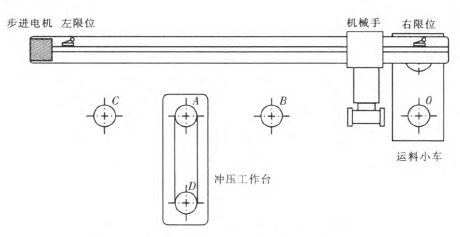

(1)機械手運動軌跡

機械手運動軌跡如圖3所示.機械手復位后位于原點D,右限位處。系統啟動后,若為正品,則機械手的運動軌跡如下:D—咀一曰一0;若是次品,則機械手的運動軌跡如下:D刊_日一nD。其中,D點是取放工件位.A點取放待沖壓工件位.B點檢測沖壓后的工件位.C點次品收集位。D點是沖壓工作點。抓放靠機械手實現,直線運行軌跡用步進電機實現。

圖3機械手直線運動軌跡平面圖

運動控制系統由1臺兩相混合式6線步進電機和1臺等角度恒力矩細分型驅動器組成。步進電機型號為BS57HB56—03.步距角均為1.80.額定電流3.0 A.保持力矩0.9 Nm。驅動器驅動型號為Q2HB44MC,電壓DC24—80 V.最高200細分.細分數1~200,驅動電流從0.5~4 A/相連續可調.

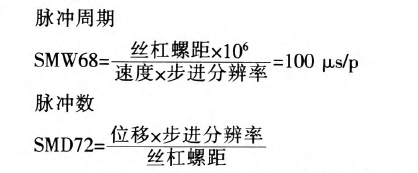

(2)運動控制參數計算

設移動速度為25 mm/s;絲桿螺距為10 mm/r:步進驅動器分辨率設置為4 000 p/r,CPU的高度脈沖輸出采用PTO單段流水工作方式。QO.0輸出。控制字節SMB67=16#85,表示允許PTO輸出.單段管式,周期單位斗s,允許PTO脈沖更新,允許更新周期值。

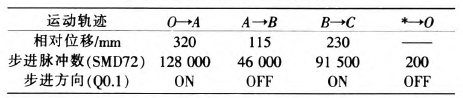

由圖3及上述公式可以計算出各段運動軌跡的脈沖數(SMD72)和運動方向(QO.1),如表2所示。

表2機械手運動軌跡參數表

*-0表示從任意位置返回原點。

3.3 PLC控制程序

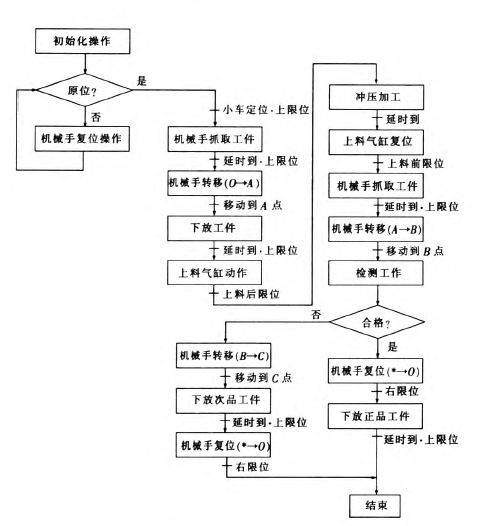

自動沖壓加工單元控制功能分為復位控制和自動控制2種。復位控制一般系統重啟后.電磁閥均不得電。手指松開,其余氣缸均為收回狀態。因此復位操作僅僅對機械手而言。若初始時機械手不在原點(右限位S1)。此時,按下復位按鈕SB3,機械手向右運動,直到右限位S1閉合。

自動控制機械手在原位D點。按下啟動按鈕SBl,若運料小車來了,小車定位氣缸彈出,阻止小車前進。同時機械手下降,抓取工件后上升。機械手將工件搬運到A點放下后上升。上料氣缸動作,將工件從A點推送到D點.然后沖壓氣缸動作,進行沖壓加工。沖壓完成后。上料氣缸將工件送回A點。機械手從A點抓取工件移動到B點,進行檢測,若為正品,則將正品移動到0點,放回運料小車,然后復位定位氣缸。若為次品,則將次品移動到C點,放到次品回收槽.同時復位定位氣缸。機械手返回原點D點進入下一工作循環。按下停止按鈕SB2.機械手在完成當前工作循環后。自動停止。

自動沖壓加工單元的工藝流程如圖4所示。初始化操作用于設置Q0.0控制字節SMB67,設置機械手的移動速度(脈沖周期SMW68),允許中斷等。

機械手轉移可以編寫子程序和中斷控制程序來實現。通過修改不同運動軌跡下的參數。實現Q0.0脈沖輸出數量和步進方向的改變。

圖4 自動沖壓加工控制流程圖

4.結語

采用PLC結合步進驅動系統對沖壓加工單元進行自動控制,既有效實現了上下料、沖壓和檢測的邏輯控制.又實現了機械手對沖壓工件的精確抓取。控制系統在EAPSl00型柔性生產線上運行調試,設備動作順暢、性能穩定、可靠性高。全自動沖壓加工生產線相比傳統的單機人工送料生產.有著諸多優勢:生產效率高,安全可靠性強,降低了生產成本。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息