航空發動機零組件加工特點與裝備分析

2020-5-6 來源:- 作者:-

航空發動機零組件加工不斷挑戰數控裝備的高速度、高精度、高可靠性、高可達性、多功能等性能與功能極限,對加工設備有很多特殊和極端要求,但是目前設備研制和工藝需求還存在匹配性不夠的問題。本文作者在分析航空發動機零組件結構與材料特點的基礎上,詳細闡述了其加工制造對數控裝備的共性技術需求、常用的典型金切設備和短板設備的具體性能要求,并對設備驗收的流程內容及關鍵技術做了具體闡述。指出了航空發動機加工裝備的發展方向,研制滿足航空發動機加工需求的設備可以更好地推動機床工具與裝備水平的進步,能夠研制和提供該類機床裝備的研究者和企業代表著行業最高水平。

因原文較長,為便于閱讀,經與作者商議,將其拆分成相對獨立的3篇文章陸續發布,但保留原文圖片及參考文獻的編號。若想一氣呵成看全文,請關注《世界制造技術與裝備市場(WMEM)》雜志2020年第3期“航空發動機加工裝備的性能需求與驗收關鍵技術”一文。——編者注

航空發動機是由多種類型零部件組成,可以在高溫、高壓、高轉速和不斷變換工作狀態的惡劣環境中工作的高度復雜和精密的熱力機械[1],追求更輕量化、更大推力、更高可靠性、更長壽命、更低油耗、更低成本是提升航空發動機性能的永恒主題,這也促使發動機結構越來越集成、設計越來越復雜。現代航空發動機設計采用了許多新技術、新材料、新結構來滿足苛刻的性能要求,高溫和承力結構件多采用整體結構,零件結構復雜、加工精度高,表面粗糙度及表面質量要求高,其先進制造技術對相應的加工機床與裝備需求十分迫切。

目前,世界主要大國在航空制造業方面的競爭極為激烈,封鎖與摩擦不斷,我國大飛機項目和“兩機”專項的上馬促進了航空發動機產業的發展,也為機床裝備的發展帶來了新的機遇和挑戰。數控機床的研制和應用首先起源于航空制造業,并伴隨著航空制造業的發展而發展[2]。通過相關項目支持,研發出了五軸葉片銑磨加工中心、葉片拋磨機床、機匣五軸銑車復合加工中心等設備,工信部與中國機床工具工業協會也組織了多次航空發動機企業與機床企業對接會,推動“兩機”專項與數控機床專項建立長效對接機制,創新協同模式,加速成果轉化,實現產學研用深度融合[3,4]。我國的高檔數控機床基本實現了由不能做到能做的升級和跨越[5],但整個機床行業正向設計能力、針對用戶需求的定制工藝研究及相應的機床設計能力還不足[6],航空發動機制造對數控裝備的性能需求有其特殊的地方,機床裝備企業如未吃透用戶的具體需求就倉促研發設備,其應用推廣效應勢必受到影響。

1 、航空發動機零組件特點

新一代航空發動機總共有3萬多個零件,涉及230多種不同標準的材料,與加工制造相關的特點具體如下:

(1)零、組件種類眾多

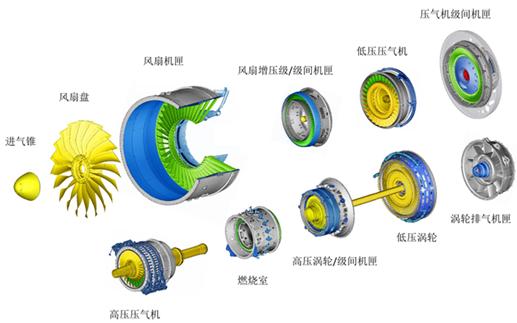

航空發動機主要零件有葉片、帶榫槽輪盤、整體葉盤、軸、環形與鼓筒件、噴嘴組件、齒輪、軸承、緊固件、導管等10大類。如圖1所示,葉片分為風扇葉片、壓氣機葉片、渦輪葉片以及與之對應的靜子整流葉片,機匣有風扇包容機匣、壓氣機機匣、燃燒室機匣、渦輪機匣以及分布在它們之間的級間機匣,有的整流葉片還與機匣整體成形,各類轉子葉片都通過榫接結構連接在轉子盤上。為了減重增效、提高推重比,壓氣機前段越來越多采用整體葉盤結構。

圖1 航空發動機結構爆炸圖

(2)難加工材料多

航空發動機大量采用高溫合金、鈦合金、高強度鋼材料,復合材料、工程陶瓷材料等新材料也越來越多地應用到高性能航空發動機上。這些材料的加工性極差,對工藝裝備的剛性和切削刀具的要求極其苛刻,還需要大量的特種工藝裝備。

(3)零組件結構復雜

風扇/壓氣機/整體葉盤葉片屬于典型的自由曲面零件,結構復雜、剛性差,加工過程易變形,需要高性能多軸數控加工設備;風扇/壓氣機/燃燒室/渦輪/中介機匣需要高精度多軸坐標鏜、高精度立式車/磨數控裝備、電解或線切割裝備;壓氣機轉子組合后葉尖高速磨削和機匣組件高精度立式磨削設備;盤類零件輻板、周向榫槽、軸向深孔等形狀復雜,需采用車銑磨復合、拉削、成形磨削等特殊設備或新工藝裝備;燃油噴嘴桿芯/活門安裝座/外殼油路和冷卻型腔復雜,需要增材制造設備,其活門組件很多小微零件的形位公差甚至到亞微米級,需要車銑磨一體復合加工設備;整體葉盤修復需要線性摩擦焊設備,而高壓渦輪盤軸組件、高壓壓氣機轉子、風扇盤所需要的慣性摩擦焊設備,對發動機減重和提高耐高溫性至關重要。

(4)零件加工精度高

發動機零件要保證在高溫、高速、惡劣環境下可靠工作,需要零件具有良好的配合質量和互換性,一方面對零件的加工精度要求極高,很多零件的精度要求都在微米/次微米級,非配合表面粗糙度要在Ra1.6以下,配合表面粗糙度在Ra0.8以下;另一方面,對設備的加工精度及精度保持性要求很高,還要配套相應的精密檢測設備,甚至需要多軸多功能復合加工與檢測一體的設備來完成。

(5)多種冷卻小孔

航空發動機渦輪葉片、燃燒室、火焰筒等零組件的冷卻小孔每臺份多達數十萬個,而且是異形精密群孔,尺寸在ø0.1-0.3mm,孔的位置呈空間多向分布,其外壁還有涂層。孔的形位精度和孔壁表面質量要求高,常規的鉆孔、沖孔方法難以滿足要求,需要激光、電子束、電火花等特種加工技術和裝備。

(6)零件表面特種工藝要求多

為了提高發動機零件的耐磨、防腐蝕、抗疲勞性能,需要采用表面強化、噴涂、噴丸、滲鍍等表面處理技術與裝備。渦輪導向葉片、燃燒室采用的陶瓷熱障涂層,尤其是渦輪葉片表面高溫防腐蝕涂層,其工藝及裝備始終制約航空發動機的性能。

2 、大型客機航空發動機對裝備行程需求分析

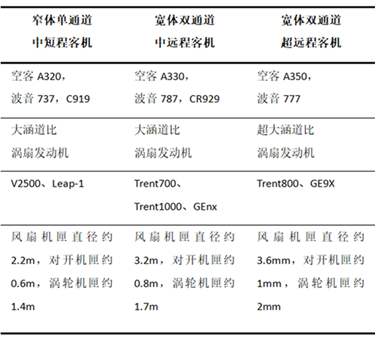

市場占有量較大的三類大型客機主要零件尺寸如下表所示,其設備行程應該分別覆蓋其最大零件加工尺寸。

表 典型大型客機發動機

本文作者及單位:

于建華1,陸濤1,梁永收2,何艷麗1,陳亞林1,王杰1,李勛3,雷力明1,張渝1

1.中國航發商用航空發動機有限責任公司;2. 航空發動機高性能制造工業和信息化部重點實驗室(西北工業大學); 3. 北京航空航天大學機械工程及自動化學院。

于建華,男,1985年出生,甘肅臨洮人,博士,高級工程師,主要研究方向為航空發動機關鍵部件先進制造工藝,航空零件長壽命制造及加工表面完整性控制技術。主持多項國家課題,擔任全國金屬切削機床標準化技術委員會委員。

參考文獻

[1] 航空制造工程手冊-發動機機械加工[M].北京:航空工業出版社,2016(08).

[2] 湯立民,宋智勇.航空數控加工機床發展方向及其關鍵技術[J].航空制造技術, 2010(10):45-48.

[3] “兩機”專項和數控機床專項現場對接會在北京召開[J]. 世界制造技術與裝備市場, 2018(2): 17-19.

[4] 工信部產業發展促進中心. 數控機床成果在航空發動機領域應用推廣會在株洲召開[EB/OL]. (2018-12-17). http://idpc.org.cn/xwdt/zxdt/1252.htm.

[5] 劉峰,高長才.展望未來機床服務航空工業[J].航空制造技術,2014(11):56-59.

[6] 王磊,盧秉恒.中國工作母機產業發展研究[J/OL].中國工程科學: 1-9[2020-04-27].http://kns.cnki.net/kcms/ detail / 11.4421.G3.20200403.1716.007.html.

作者:于建華等(詳見文章末尾) 責編:張芳麗

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息