某加工中心滑座的動態特性測試與優化

2020-2-25 來源:沈陽理工大學機械工程學院 沈陽機床 作者:史安娜 劉斯妤 曹富榮 馬曉波

摘 要: 針對立式加工中心滑座的動態特性直接影響整機的加工精度等問題,以某型號加工中心為研究對象,采用有限元分析和試驗分析相結合的方法,進行靜動態特性分析。利用 SolidWork 軟件進行三維模型的建立,使用 Ansys Workbench 軟件對該加工中心進行動態特性分析,對關鍵尺寸進行靈敏度分析,選擇對滑座性能影響較大的尺寸進行優化設計。采用遺傳算法對不同的優化目標進行優化,最終得到優化后的加工中心滑座的前四階固有頻率和總質量有了明顯改善,提高了機床加工的精確度。

關鍵詞: 加工中心; 動態性能; 優化設計; 靈敏度分析

滑座作為加工中心的基礎部件,既是工作臺的支承件,也是伺服進給系統的運動部件,其質量和受力變形直接影響工作臺的回轉進給和直線進給精度,因此,如何控制好滑座的結構振動特性是設計人員面臨的主要技術難題之一。

當今,國內的科研工作者對機床的結構設計從傳統的經驗類比法逐步轉向有限元法等分析軟件計算法。鄭文標等通過有限元分析和靈敏度分析,找到了床身結構的薄弱尺寸,再通過對比優化前后的固有頻率,驗證了優化的有效性。孫曉俊等人應用 ANSYS 優化了某齒輪復合加工機床立柱的尺寸,尋找出最優解。范晉偉等人利用 Ansys Workbench對墊板進行模態分析,根據振型圖找出其薄弱部件,再對比 5 種優化途徑,提高了墊板的固有頻率。

這些科研工作者的優化設計都取得了很好的優化結果。但上述研究均以部件的單個性能作為優化目標,并沒有對機構的綜合性能進行優化。本文以某立式加工中心為研究對象,在對滑座進行理論、試驗模態分析的基礎上,分析其動態特性。運用靈敏度分析在滑座的眾多尺寸中找出對質量、一階固有頻率影響最大的 3 個參數。建立神經網絡模型,分析出這些參數與滑座一階固有頻率和質量的非線性關系,最后通過多目標遺傳算法尋求最優解。在滿足強度的情況下,減輕了滑座的質量,并提高了其動靜態性能,為滑座的設計提供了參考。

1、 有限元模型的建立

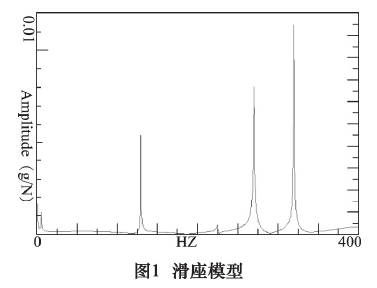

為了保證分析的準確性,根據滑座的圖紙 1: 1 建立三維模型,并且設置材料性能。該滑座材料為 HT300,楊氏模量為 1. 43×1011Pa,泊松比為 0. 27,材料密度為7. 3×103kg / m3,滑座有限元模型,如圖 1 所示。

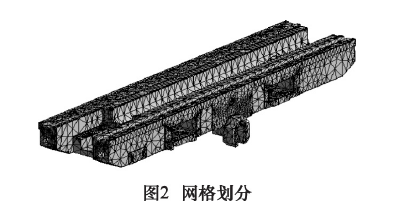

網格劃分的結果對有限元仿真速度和精度有較大影響,通常來說,劃分的網格數目越多,計算精度越高,但計算速度較慢,因此劃分網格時要選擇適當精度的網格。本文通過自動劃分網格法劃分網格,在設置相關參數后,得出節點數為 164 447,單元數為168 235,劃分的模型如圖 2 所示。

2 、滑座動力學分析

2. 1 理論模態分析

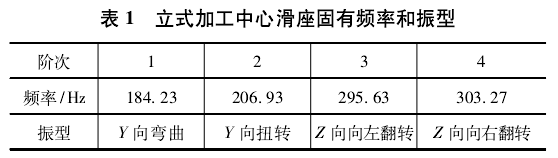

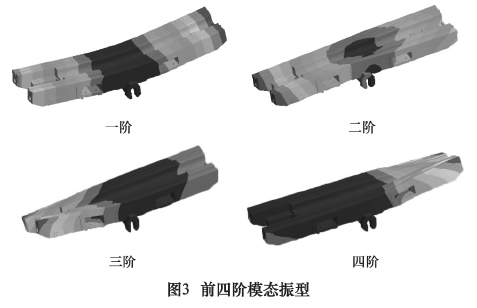

目前機床結構的理論模態分析,通常利用計算機軟件進行有限元分析。主流的有限元分析軟件主要有Ansys、Abaqus、Admas 等等。本次研究中,采用 AnsysWorkbench 17. 0 軟件進行模態分析,可以和 Solidwork三維制圖軟件進行數據對接,方便改變滑座的尺寸參數。首先設定滑座的邊界條件,使邊界條件和試驗模態分析的一致,提取滑座的各階固有頻率。前四階固有頻率,如表 1 所示,振型如圖 3 所示。

2. 2 試驗模態分析

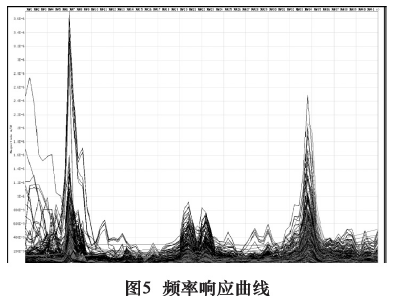

本實驗采用 B&K 公司的 7700 Pulse 多通道動態信號采集分析系統、4507B 型內置放大電路型加速度傳感器、YC2 模態試驗力錘等設備來記錄分析數據,如圖 4 所示。將滑座放置在隔振臺上,布置了 70 個測點,通過單點激勵、多點識振的方法,獲取模態振型,圖5 為頻率響應曲線。

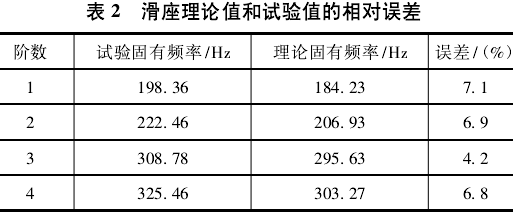

對該型立式加工中心進行模態實驗分析,獲得前四階固有頻率與振型,理論模態分析和試驗模態分析結果的對比如表 2,可以看出,兩者的誤差在 10%之內,說明該有限元模型是有效的,邊界條件的設定與工作狀況一致。

3 、滑座優化

3. 1 對滑座參數的靈敏度分析

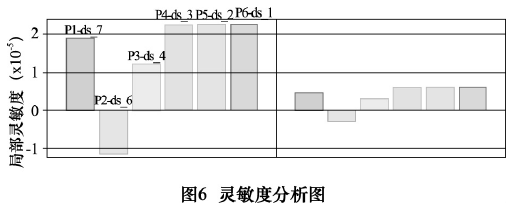

此加工中心的滑座有很多尺寸參數,為了減少計算量,需先對滑座尺寸進行靈敏度分析,找出對一階固有頻率和總質量影響最大的尺寸,將其作為尺寸參數。對滑座結構進行分析后,選取 5 個尺寸進行分析,如表3 所示。分析后得到靈敏度分析圖,如圖 6 所示。

從圖 6 可以看出,對滑座一階固有頻率和總質量影響比較大的尺寸依次為筋板長度 ds_1 、筋板厚度ds_2 、底面槽寬 ds_3 。

3. 2 神經網絡建模

BP 神經網絡擁有很好的非線性映射能力,并且結構簡單,計算速度快,可以較為便捷的解決多目標優化問題。因此對于滑座的 3 個尺寸參數可以建立輸入輸出映射,建立其與一階固有頻率和總質量的關系,進行樣本點的學習。由于滑座的模態分析試驗耗時很長,無法為神經網絡算法提供快速、大量的樣本數據,因此只考慮實驗點在實驗范圍內均勻散布的數據,即采用均勻設計法進行樣本點的輸入,大大提高了數據的有效利用性,并且減小了神經網絡的誤差。表 4 為神經網絡的測試數據,前 50 組為訓練數據,即對權值和閾值進行修正,直到收斂為止,第 50 ~60 組為測試數據。

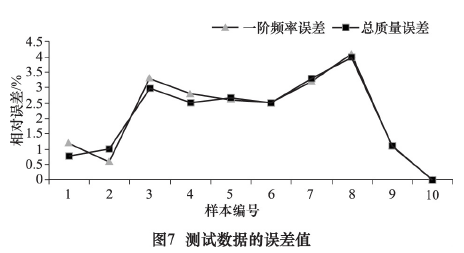

為了防止神經網絡誤差過大,用第 50 ~ 60 組測數據對神經網絡模型進行測試,如圖 7 所示,誤差均在5%之內。由此可知,該測試數據有效,可以進行下一步的分析。

3. 3 遺傳算法尋優

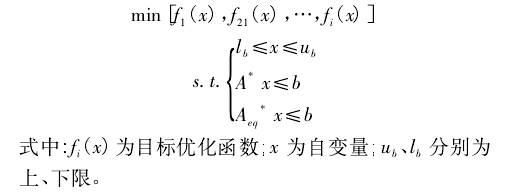

由于當今機床的發展朝著綠色、輕量化的方向發展,因此關于此滑座的優化可以采用一階固有頻率的最大并且總質量最小為目標進行多目標優化。而且對一階固有頻率進行優化是為了避免一階固有頻率和激勵頻率相近,而引起共振現象的產生,因此使得一階固有頻率大于等于激振頻率 210 Hz。多目標優化問題描述為:

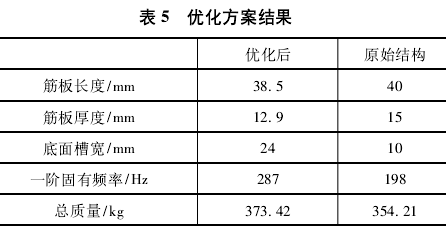

優化方法采用遺傳算法,是計算機科學人工智能領域中用于解決最優化的一種搜索啟發式算法,是進化算法的一種。通過測試驗樣本數據建立優化目標方程,使用 Matlab 的 GA 工具箱,對該優化目標求解,得出的一階固有頻率和總質量帶回到 Ansys Work-bench 中分析結果,如表 5 所示。表中,優化后的方案為多目標優化的結果,通過比較得出優化后的一階固有頻率有明顯的提高,并且遠離激振頻率,避免共振。滑座的總質量下降了 19 kg,實現了滑座的輕量化設計,達到了優化目的。

4 、結語

本文針對某型號加工中心進行優化設計,先進行理論與試驗模態分析,分析后的結果誤差較小,說明有限元模型建立有效。以此為基礎,進行靈敏度分析,找出影響較大的尺寸參數,采用均勻設計法進行神經網絡的訓練。最后采用了多目標優化的方法,得到了合適的優化方案。為后續機床零部件的設計提供了參考方案。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息