加工中心及其進給系統設計

2019-5-9 來源: 沈陽機床成套設備有限責任公司 作者:張朝麟

摘要 :加工中心是一個高精密、高集成化的設備,它的技術水平標志著一個國家制造業的強弱,加工中心的制造能力和加工能力非常廣泛和強大,并且工件加工過程中減少裝卸和換刀步驟,這樣體現了加工中心的復雜程度,加工中心的主傳動系統和進給系統精度高,同時也復雜,它的轉速和進給效率非常高,這樣體現了為什么加工中心加工能力強的原因之一。

關鍵詞 :加工中心 ;主傳動系統 ;進給系統

1. 加工中心

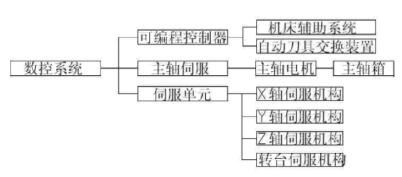

加工中心的特點就是工序集中、加工精度高、適應性非常強、生產效率高、性價比高、利用生產管理等,以上這些特點相對于普通機床而言,加工中心具有刀庫,可以實現自動換刀,機床裝夾后,可以實現多面位加工。加工中心的總體結構組成如圖 1 所示。

圖 1 加工中心的組成

加工中心的數控系統主要是由 CNC 裝置、PLC、伺服驅動裝置這幾個部分組成,CNC 控制系統可以對加工中心的功能、主軸等分別控制,實現加工范圍廣的特點。

加工中心的結構可以分為主機部分和控制部分兩種,主機部分也就是機床本體,包括床身、立柱、主軸箱等,控制部分就是對加工中心控制的各種程序,加工中心的控制系統非常強大,智能化程度也非常高。

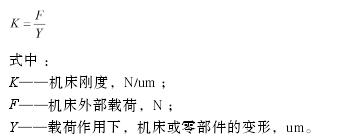

加工中心的結構特點就是剛度高、抗震性好,而對于機床剛度的設計時候,機床抵抗變形能力的計算公式如下 :

作用在加工中心上的載荷有很多種,包括夾緊力、切削力、傳動力等,對于這些載荷不同,可以分為靜載荷和動載荷。

2. 主傳動系統

加工中心的主傳動系統設計要求是調速范圍要廣、轉動精度要高、同時傳動系統的剛度要強,特別是主軸,主軸部件耐磨性要好。

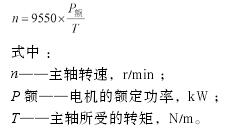

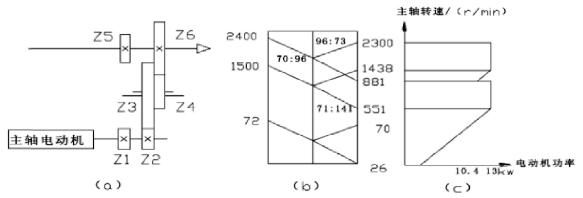

主傳動系統中的主軸變速方式有無極變速和有級變速兩種,加工中心的主傳動系統為了保證加工時候可以合理選擇切削用量和保證加工的加工質量,一般主傳動系統采用無極變速,但是為了擴大調速范圍,采用齒輪和電機無極調速的結合形式,主軸傳動分為帶有變速齒輪的主傳動,如圖 2(a) 所示,帶傳動的主傳動,如圖 2(b) 所示,調速電機直接驅動,如圖 2(c) 所示。

圖 2 主軸傳動的 3 種形式

而加工中心的變速范圍要大,所以選擇變速齒輪的無極調速。對于加工中心主傳動系統的主軸設計時候,考慮主軸需確定位高、安裝可靠、連接牢固等特點,主軸的結構采用前端 7:24 的錐孔定位,而主軸的材料選擇時,由于主軸選擇承載時候的變形量要小,保證傳動精度,選用 40Cr 作為主軸的材質,并且需要對主軸進行熱處理。加工中心的主軸箱分為低傳速區和高傳速區,實現主軸轉速的范圍廣,對于主軸的計算,通過以下公式計算 :

圖 3 加工中心主傳動系統

最終確定主傳動系統如圖 3 所示。

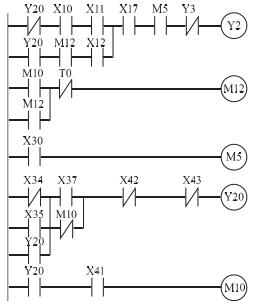

3. 進給系統

對于加工中心,進給系統是一個非常重要的部分,如果機床整體結構和精度都非常好,但是沒有進給系統,就不能完成對零件的加工,加工中心的進給系統是數字控制的直接對象,工件的坐標、工件的輪廓等都是受進給系統的控制,所以進給系統要滿足以下幾點要求 :

(1)傳動精度和剛度要高,要達到這個要求,進給系統中的絲杠螺母副、蝸輪蝸桿副等零件的精度要高,剛度也要強。

在數控機床的進給系統設計中,能實現直線運動的滾珠絲杠副有 3 種,滾珠絲杠螺母副、靜壓絲杠螺母副、靜壓蝸桿蝸條和齒輪齒條副,靜壓絲杠螺母副摩擦系數小,但是比滾珠絲杠的轉矩小,蝸桿蝸條和齒輪齒條副的傳動不夠穩定,會影響加工中心的精度,所以最終加工中心選擇滾珠絲杠螺母副。

(2)摩擦阻力要小,進給運動過程中,如果摩擦阻力非常大,會產生摩擦熱,會影響系統傳動效率。

(3)運動慣量要小,傳動元件的慣量對伺服系統的啟動和制動都有影響。

結語

加工中心的技術要求就是高精度、高轉速、高剛度等特性,而要實現這幾個要求,就需要從每個零件著手,主傳動系統中的主軸、軸承,進給系統中絲杠,這些都是需要去提高,加工中心的整體結構中,主傳動系統和進給系統是非常重要的,主軸轉速不夠,那么加工能力就不行、效率慢,但是加工中心也不能只是提高這兩個方面,只有綜合提高,才能使加工中心更上一層樓。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com