汽車發動機導管孔的加工刀具改進研究

2016-9-19 來源:廣西科技大學鹿山學院 作者:耿雪霄 劉志英 陸桂岐 覃淑萍 蔡李同興

摘要:通過對汽車發動機氣缸蓋導管孔的加工中MAPAL單刃槍鉸刀在應用中存在導管孔直線度差、氣門插不進的問題進行調研,并通過15。精加工部分刃口和750粗加工部分刃口分別進行受力分析、再鈍化處理并進行生產實踐檢驗對比。最后發現MAPAL單刃槍鉸刀進行150精加工部分刃口鈍化處理后,氣門插不進的問題有所改善,但導管孔直線度差的問題沒有改善;進行750粗加工部分刃口鈍化處理后,基本沒有出現“上小下大”等氣門彎曲情況發生,加工效果有了明顯改善。

關鍵詞:導管孔;直線度;氣門;鈍化處理

0、引言

發動機作為汽車的核心部件,發動機氣缸蓋的加工質量好壞則是實現發動機高性能的基礎,特別是氣缸蓋氣門座圈(閥座)和導管孔的加工精度的好壞將直接影響發動機的性能,因此行業對閥座工作錐面與導管孔的跳動、導管內孔與外圓的跳動規定了嚴格的公差:氣缸蓋閥座錐面跳動≤0.03~0.04 mm,導管內孔對外圓的跳動≤0.15~0.20 mm?。

長久以來,閥座錐面和氣缸蓋導管孔加工一直是氣缸蓋加工的技術難題,在批量生產中,關注加工工藝優化、加工方式、定位方式、切削刀具材料及其結構形式等都是穩定地保證公差的有效途徑。目前世界上主流的刀具主要是MAPAL提供的座圈導管復合式槍鉸刀,本文以MAPAL槍鉸刀為例,主要研究單刃導管孔加工刀具在國內某汽車公司氣缸蓋加工導管孔時出現導管孔直線度差、氣門插不進問題,并通過槍鉸刀的150精加工部分刃口和75。粗加工部分刃口分別進行受力分析、再通過鈍化處理并進行生產實踐檢驗對比,發現75 o粗加工部分刃口鈍化處理后,基本避免出現“上小下大”等氣門彎曲情況發生,加工效果有了明顯改善;150精加工部分刃口鈍化處理僅僅改善了氣門插不進的問題,但對解決導管直線度差的問題無任何作用。

1、發動機導管孔的加工工藝分析

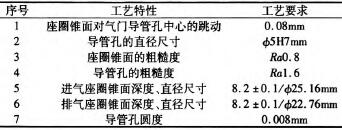

國內某汽車公司發動機制造工廠引進德國先進的氣缸蓋自動化生產線,生產設備全部為五軸聯動數控機床,其生產的B10和B12發動機氣缸蓋的氣門座圈和導管均為粉末冶金壓制燒結而成,具有較高的硬度和耐磨性,從表1工藝技術要求可以看出,產品氣門座圈錐面和導管孔相對尺寸及表面精度要求非常高,且由于其加工材質相對較硬,可見實際生產過程中氣門座圈和導管孔的加工較為困難。

表1座圈和導管加工工藝要求

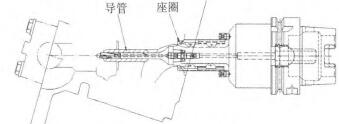

從工藝上分析,座圈導管加工難度較大,導管孔孔徑小且深,屬于深孔加工[21。加工刀具懸伸長,剛性不足,對刀具要求非常高。加工座圈和導管刀具的配備選用目前世界上主流的德國MAPAL公司的剛性復合刀具,可在一次進刀完成座圈和導管的加工‘3 3(見圖1)。

圖1座圈導管加工情況

刀具的設計原理是利用支承導條來吸收切削產生的振動和阻力,類似普通車床的跟刀架,避免加工中產生“讓刀”造成導管孔中心線相對座圈跳動超差。導管加工部分采用精密研磨的PCD刀片,鉸刀桿上鑲有兩塊PCD導條,在刀片進入導管約0.2mm之后,PCD導條也進入到已加工導管的表面起到支撐作用,并吸收切削所引起的振動,從而保證加工內孔的圓度和圓柱度。PCD導條在切削過程中還起到擠壓修光作用,使工件表面更光滑。該加工工藝由兩步組成:①用弘.90mm雙刃引導刀對導管孔進行預加工,類似于做一個鉆套,保證后續刀具位置度;②用單刃PCD鉸刀和座圈鏜刀一次成形M J。

2、MAPAL刀具在加工導管孔中出現的問題

自正式投產以來,裝配線常發現有氣缸蓋有個別導管孔氣門插不進,造成氣缸蓋無法進行裝配現象,平均每個月約出現20件,數量多的每個月達到40件,嚴重影響生產效率,員工抱怨較大。個別缸蓋氣門稍用力能插入完成裝配,但裝配后氣門運動不暢,則發動機有可能發生氣門卡死,引發安全事故。圖2就是售后反饋發動機抖動有異響,拆解后發現的氣門撞傷活塞問題。

圖2氣門撞傷活塞問題

為查清問題所在,解決安全隱患,對配氣系統零件氣門和導管孔展開了調查。首先對氣門進行了隨機抽樣檢測,抽檢發現所有氣門尺寸均符合圖紙公差,可排除氣門問題。

再重點關注導管孔加工過程中產生的問題。將售后和裝配退回的多個問題零件拆解后拿回生產線測量導管孔直徑發現,同一個零件上并不是所有導管孔都發生撞活塞或者氣門運動不暢情況,一般只有1—2個孔存在該問題。線旁檢具測量問題孔時發現導管孑L存在上截面小下截面大的情況,合格孔孔徑均為上截面大下截面小。

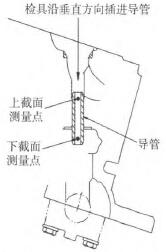

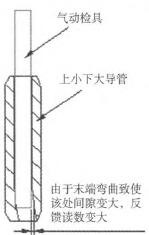

為什么測量會出現這樣的差異呢?氣缸蓋生產線精加工工位SPC檢測站導管檢具采用無錫愛錫量儀有限公司的氣動檢具,測量點為離孔口大約3~4mm的上下兩個截面(見圖3),氣動量儀利用了這樣一個物理原理:流量與壓力都與間隙的大小成比例關系,同時壓力和流量相互之間成反比例關系。導管氣動量儀是當要測量的導管孑L壁與測頭噴嘴間隙越小時反饋讀數越小,反之越大。正常能插進氣門孔測量一般都是上截面測量數值大于下截面測量數值,或上下截面數值相差不多的情形[5]。

圖3氣缸蓋生產線精加工工位SPC檢測站導管檢具

當出現氣門插不進時,測量氣門插不進孔的孔徑值多數情況下讀數為上截面數值比下截面數值小,即“上小下大”情況,但同一個缸蓋中的8個導管孔不是每個孑L都出現氣門插不進現象,只是其中的一個或者兩個孔出現異常,且發生氣門插不進工件不是連續出現,而是間斷出現,因此過程質量監控困難。線上操作員工為避免出現批量報廢事故,只能增加工件抽檢頻次,另外測量時一旦發現“上小下大”的情形隨即換刀,造成換刀輔助時間的增多,影響生產產量,操作員工勞動強度大。

3、問題分析及改進方案

3.1原因分析

將出現“上小下大”且氣門插不進的導管孑L用三坐標測量導管孑L內壁的真實形狀,發現其不是真正意義的上截面直徑小下截面直徑大,而是導管孔下端出現彎曲,即導管孔直線度不好,如圖4所示。

圖4導管孔下端的彎曲現象

氣動檢具是根據測量噴嘴孔與孑L壁之間的間隙的變化反饋孔徑尺寸,如果導管孔出口端(下截面)產生彎曲變形,測量噴嘴孔與孔壁之間的間隙也會隨之變大,氣檢反饋其讀數偏大,而上截面直線度好,與孔壁間隙不變,測量讀數正常,即出現“上小下大”情形(見圖5)。直線度超差嚴重時,導管檢具會在下端面和導管孔壁接觸無法轉動,通常出現這樣的情形氣門也無法順利通過導管。

圖5“上小下大”情形

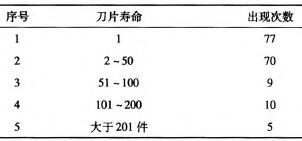

為了查清導管孔加工彎曲的原因,對氣缸蓋導管孔加工刀具進行分析。氣缸蓋導管采用MAPAL單刃復合刀具加工,刀具采用可換刀片式結構,不但可以節約刀具加工成本,且刀具直徑可以通過調節機構控制,調節方便快捷,較適合大批量生產中使用。通常將導管PCD刀片預設壽命為1200件,一旦到達壽命后則強制更換新刀片。統計發現導管刀片更換新刃口時較容易出現“上小下大”情況,這類刀具如果上下截面孔徑值相差不是很大,不做任何處理將該刀重新放到機床使用后“上小下大”情況消失,經長期使用跟蹤發現,當導管刀片到達一定壽命后基本不出現上小下大氣門插不進情況,表2是統計2011年1月至5月出現“上小下大”次數和對應的壽命區間。

表2“上小下大”次數和對應的壽命區間表

從數據可以看出:

2011年1月至5月,導管刀具共出現“上小下大”171次,其中:新刀片首件所占的比例為45%,總壽命低于100件(包括首件)所占的比例為:86%,刀片總壽命高于100件時所占的比例為:8.8%。

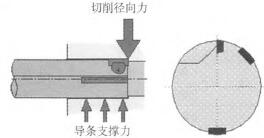

新刀片前50件出現“上小下大”次數較多,而在加工了100件之后基本沒有再出現“上小下大“問題。從該現象分析應該是新刀片刃口過于鋒利,切削輕快,徑向力小,當毛坯硬度不均或者其他原因導致導條輕微脫離已加工表面,導條失去引導作用,導致導管孔直線度差,嚴重的氣門無法插入。而加工了100件以后刃口已有一定程度的磨鈍,其徑向力增加,使得PCD導條能夠與已加工表面貼合更加良好,發揮導條的引導作用,保證導管孔的直線度(見圖6)。綜合以上分析,增大新刀片的切削力,保證導條良好貼合,可以解決該問題。

圖6加工過程中的受力分析

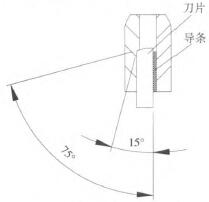

3.2精加工刃口鈍化處理

增大新刀片的切削力,可以通過刃口鈍化來實現。MAPAL導管加工刀片刃口部分可劃分為3部分,75。部分為粗加工采用和引導刀一樣的形式,去除大部分余量,15。偏角部分為精加工,修光刃為零度偏角,對已加工表面進一步修光,如圖7所示。

圖7 MAPAL導管加工刀片

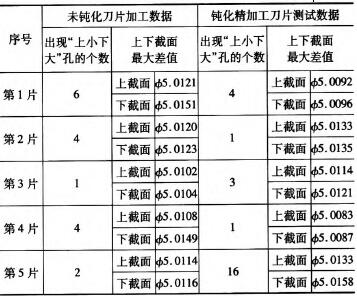

為證實上述分析是否正確,MAPAL做了5片鈍化刀片做驗證。這5片鈍化處理刀片將精加工和修光刃兩部分用刷子打磨進行刃口鈍化處理‘61,如圖8所示。

新刀片 鈍化刀片

圖8鈍化精加工和修光刃刀片

測試方法是將這5片刀片上機床使用,并記錄前面加工的13件工件中的第1件、第2件、第3件、第5件、第10件工件的各孔的直徑數據值,同時觀察是否有氣門插不進現象發生。測試數據顯示這5片在低于13件壽命之前全部出現“上小下大”,且出現“上小下大”頻次和孔徑與未進行鈍化之前相差不大,雖然未出現氣門插不進現象,但和目前在用的未鈍化刀片數據對比沒有改善,測試失敗。數據見(表3)。

表3未鈍化刀片和鈍化精加工刀片測試數據

雖然測試效果不理想,但從測試數據可以看出,鈍化精加工刀片所加工孔上下截面數據最大差值比未鈍化刀片加工數據有所減小。只鈍化精加工刀片所增加的徑向力太小,不能使PCD導條可靠地貼緊已加工表面,仍需進一步加大徑向力。

3.3鈍化750粗Jjn-r刀片

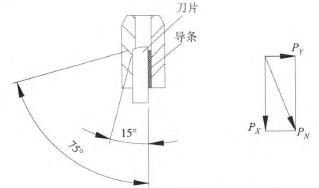

對導管刀片加工過程各部分進行受力分析p J,由圖9可知:

圖9導管刀片加工過程各部分受力分析

①對精加工15。刃口部分進行分析

PYl=sinl50PN=0.2588 PN

以1=eosl50PN=0.9659 PN

②對粗加工750刃口部分進行分析

PY2=sin750PN=0.9659 PN

PX2=cos750pN=0.2588 PN

③修光刃部分為0。,理論上受力為0,不與考慮。式中:Pl,一徑向力;PX一軸向力;PⅣ一切削合力。

可見,對于徑向力Py的影響,粗加工75。刃口部分要比精加工150部分大得多。

從實際加工情況分析,導管在加工時前面引導刀只是加工進導管7mm,后面一段毛坯余量還是較大,而導管刀片精加工加工余量很少,余量絕大部分都是750粗加工部分去除,可見75。粗加工部分刃口對加工之后孔的直線度起主導作用。

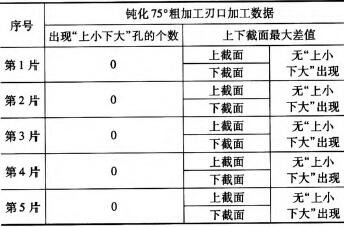

只要將750粗加工部分刃口鈍化就能產生足夠的徑向力使得導條始終貼合已加工表面,從而保證加工孔的直線度要求坤J。同時精加工刃口未進行鈍化處理,刃口鋒利,有利于切削,對刀片的壽命也不會產生影響。為驗證該分析,MAPAL重新做了5片只鈍化750的刀片進行測試,這5片刀片都是用毛刷在轉盤上對75。粗加工刃口進行2個小時的鈍化處理,如圖10所示。

新刀片 75。粗加工刃口鈍化刀片

圖10新刀片與75。粗加工刃口鈍化刀片

用同樣的測試方法,結果顯示,5片測試刀片中均沒有出現“上小下大”現象,效果對比先前有明顯改善,與先前分析結果完全符合,5片測試刀片試切數據,見表4。

表4鈍化75。粗Jju-r刃口ijn-r數據

成功試切之后,又進行了50片的小批量測試,跟蹤鈍化750粗加工刃口刀片加工情況,刀片全部能達到1200件壽命,刃口磨損程度正常,基本沒有出現“上小下大”等氣門彎曲情況發生,加工效果與先前對比有了明顯改善。

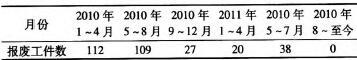

自2010年8月開始大批量使用750鈍化導管刀片以來,裝配再無反饋氣門插不進情況發生,員工的換刀次數也大幅降低。因氣門插不進造成缸蓋報廢的零件數量相比明顯減小(見表5),至今售后也再無類似的投訴反饋。

表5氣門插不進造成缸蓋報廢的零件數量

4、結束語

通過對主流的MAPAL單刃導管孔刀具在氣缸蓋加工導管孔時出現的孔徑直線度差‘91、氣門插不進問題進行調研分析,指出單刃槍鉸刀在加工過程中存在的缺陷‘101,并通過對其進行15。粗加工刃口鈍化處理和750粗加工刃口來切削加工氣缸蓋加工導管孔并將效果進行對比。實踐證明對單刃槍鉸刀的750粗加工刃口鈍化處理使刀具壽命增加、刃口磨損程度正常、基本沒有出現“上小下大”等氣門彎曲情況發生、裝配時再無氣門插不進情況發生,減少了生產線員工換刀次數和報廢件的發生,降低了汽車運行中的安全隱患。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com