摘要:隨著我國的工業化進程的不斷推進,我國的制造業有了突飛猛進的發展,特別在機械模具方面更如雨后春筍。為此對機械產品提出了高精度、高復雜性的要求,而且產品的更新換代也在加快,這對產品不僅提出了精度和效率的要求,而且也對機床提出了通用性和靈活性的要求。零件加工程序通常是按零件輪廓編制的,而數控機床在加工過程中的控制點是刀具中心,因此在數控加工前數控系統必須將零件輪廓變換成刀具中心的軌跡。如此一來數控機床實際加工輪廓和理想輪廓就有很大的出入,因此我們必須對實際刀具路徑作出分析提出具體優化方案。實際加工中刀具軌跡的合理安排占據著重要地位,因為刀具路徑的合理性直接關系到工件的精度、表面質量及性能。

0 引言

在實際生產加工中曲面的加工編程往往有自動編程和宏程序手工編程兩種形式。自動編程常常借助于CAD/CAM 軟件, 由于CAD/CAM 軟件構造曲面的底層數學模型所限,也由于CAD/CAM 軟件對曲面生成刀具軌跡的逼近原理所限,在執行事實上真正的整圓或圓弧軌跡時,軟件無法智能地判斷,生成的程序并不是G02/GO3指令,而是G01 逐點逼近形成的圓。如此一來不但生成的程序指令占據龐大的空間使得機床反應遲鈍,更重要的是由于直線逼近原理會使在造型期間的計算誤差在加工過程中被放大進而影響工件精度及表面質量。本文以典型外球面的曲面手工編程加工為例詳細進行了加工分析,并以實踐方式得以論證。通過詳細實踐操作、詳細分析最終得出加工路徑的合理性對實際加工工件的性能及質量的影響,重要的是加工分析思路,由此可以更大程度影響以后實際加工,并且對于數控教學也有很大的指導意義。

1 、外球面加工基本知識

1.1 球面加工常用刀具的選擇

粗加工可以使用鍵槽銑刀或立銑刀,也可以使用球頭銑刀。精加工應使用球頭銑刀。

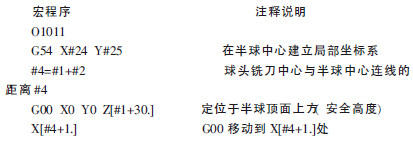

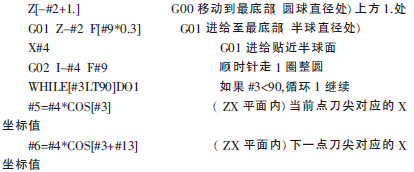

圖1-1

1.2 球面加工的走刀路線

一般使用一系列水平面截球面所形成的同心圓來完成走刀。在進刀控制上有從上向下進刀和從下向上進刀兩種,一般應使用從下向上進刀來完成加工,此時主要利用銑刀側刃切削,表面質量較好,端刃磨損較小,同時切削力將刀具向欠切方向推,有利于控制加工尺寸。

1.3 進刀控制算法

1.3.1 進刀點的算法

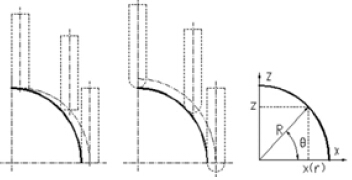

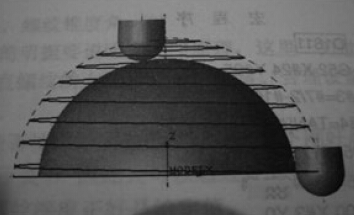

圖1-2

①先根據允許的加工誤差和表面粗糙度,確定合理的Z 向進刀量,再根據給定加工深度Z,計算加工圓的半徑,即:r=sqrt[R2-z2]。此算法走刀次數較多。

②先根據允許的加工誤差和表面粗糙度,確定兩相鄰進刀點相對球心的角度增量, 再根據角度計算進刀點的r 和Z 值, 即Z=R*sinθ,r=R*cosθ。

1.3.2 進刀軌跡的處理

①對立銑刀加工,曲面加工是刀尖完成的,當刀尖沿圓弧運動時,其刀具中心運動軌跡也是一行徑的圓弧,只是位置相差一個刀具半徑。

②對球頭刀加工,曲面加工是球刃完成的,其刀具中心是球面的同心球面,半徑相差一個刀具半徑。

2、 加工方案提出及分析

2.1 方案提出

2.1.1 逐層加工法

逐層加工法就是應用宏程序設置循環驅動銑刀,在同一平面用GO2/GO3 銑削圓臺時Z 向保持不變, 待X、Y 向銑削完成后X、Y 向運動停止后,銑刀再沿著Z 軸向上或向下進行插補,待到達指定值后再進行第二次循環,直到整個循環過程完成。

2.1.2 螺旋插補加工法

螺旋加工法是指整個銑削過程從下刀開始到終點銑刀沿某一條特定的螺旋線上升或下降進行插補。整個插補過程Z 軸的移動是伴隨著X、Y 的移動而逐步變化的。

2.2 方案論證與實施

2.2.1 逐層加工法的分析

整個加工過程中的刀具路徑是這樣子的:銑刀在程序的控制下首先以GO1 的方式運行到預想圓的加工起始點,稍作停留,然后再按GO2/GO3 的插補方式進行圓弧插補,待整圓加工完成后Z 軸以O1 方式向上或向下運動,到指定之后X、Y 軸再按GO1 方式運動,重復以上步驟直到加工結束。

在整個加工過程中Z 軸的運動總是獨立的、不連貫的,在加工完一層后由于Z 軸的遲鈍反應及突然加速,機床會發生“ 顫抖”,而由此產生的后果往往是致命的,輕的會影響工件精度或表面質量,而重者則會折斷刀具。圖2-1 就是逐層加工后的效果仿真放大圖。實際加工中由于Z 和X/Y 軸的突然運動對工件的精度及表面質量是顯而易見的。

分析上圖所示質量問題,造成這樣的后果主要是由于加工中心的X、Y、Z 三軸的運動不協調造成的,為了克服圖2-1 中的質量問題我們采取了常用的圓弧切入圓弧切出地方法進行加工。即圖2-2所示的加工方法。

在采取了圓弧切入圓弧切出方法后表面質量有了明顯改觀,特別是由于X/Y 軸的移動造成的過切現象得到了徹底改善,實際放大模擬效果如圖2-3。但是從下圖中可以明顯看出由于X、Y、Z 三軸的不協調造成的臺階現象還是沒有絲毫改變。

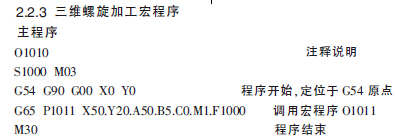

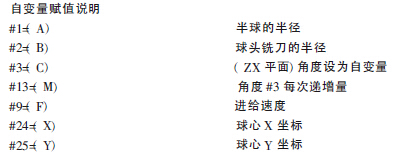

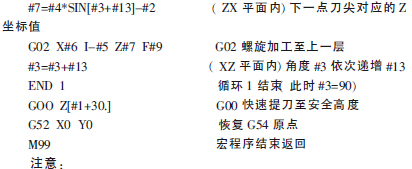

2.2.2 螺旋插補法分析

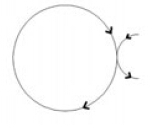

為了徹底解決以上的現實問題,我們又提出了螺旋插補的加工方法,如圖2-4 加工示意圖所示,銑刀從球體的下端開始沿著一條螺旋線緩緩上升,在上升的過程中機床的三個坐標軸同時運動,相互協調完美結合。

圖2-4

注意:

①ZX 平面內角度#3 為自變量,做到3D 等步距加工;

②由于角度#3 的初始值可以設定, 因此即使不是一個完整的半球也可套用此程序;

③實踐加工證明, 螺旋插補的加工方法使得加工流暢合理,特別是工件表面粗糙度得到了很大改善,除此以外,螺旋插補加工宏程序結構簡單,過程簡短精良容易編寫。也正是以上程序的編寫特點,決定了機床在執行程序時無需緩沖,由于其加工的流暢性極大地加快了加工速度,提高了生產效率。這種加工方法完全符合工業生產要求,這種改進思路完全符合機械加工領域的發展方向。

3 、結論

生產實踐表明靈活安排加工工序, 合理設置刀具加工路徑,在數控加工中有著重要的意義。它給我們的編程和加工帶來很大的方便,能大大地提高工件精度、表面質量以及工作效率。

本文通過一個簡單的加工實例揭示了機械加工領域發展前進的過程,發現在機械加工領域里學習和創新是永無止境的,只要善于鉆研刻苦努力技術水平和學術理論定能攀上新的臺階。在以后的工作中我將秉承精益求精的思想,遇見問題要多思考多和別人多探討,爭取找到最佳解決方案。筆者衷心希望,我國科技界、產業界和教育界通力合作,把握好知識經濟帶來的難得機遇,迎接競爭全球化帶來的嚴峻挑戰, 為在21 世紀使我國數控技術和產業走向世界的前列,使我國經濟繼續保持強勁的發展勢頭而共同努力奮斗!

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com