摘要: 為減小BTA 深孔鉆削加工過程中鉆桿振動對刀具壽命和工件加工精度的影響,開發了一種鉆桿振動主動控制系統。所設計的超磁致作動器( GMA) 能夠滿足鉆削振動高頻響和高精度的控制要求。在系統總體設計的基礎上分別對鉆桿振動模型和作動器動力學特性進行了分析,建立了傳遞函數模型。利用MATLAB 軟件對PID 算法控制系統進行仿真,最終通過實驗驗證了所設計的振動主動控制系統對鉆桿振動抑制的有效性。

BTA 深孔加工技術廣泛運用于重要部件高精度深孔鉆削過程中,在國防,航空和汽車等行業領域占有重要地位。BTA 深孔鉆削系統中鉆桿長徑比很大,隨著鉆削過程的進行易引起鉆桿的偏心振動 。深孔鉆桿的偏心振動對工件的加工精度及刀具壽命有著重要的影響,Gessesse 等 通過實驗研究了在深孔加工過程中鉆桿的振動與孔螺旋的關系。Ahmadi 等 分析了鉆削過程中不同形式的振動對刀具磨損的影響。隨著細長的鉆桿深入工件內部,其動態特性在切削液與切屑的作用下變得十分復雜,研究鉆桿振動機理與減振技術,成為當今深孔加工技術中的熱點 。筆者在BTA 鉆桿振動偏心運動理論分析的基礎上,將超磁致伸縮材料應用于深孔鉆桿振動控制中,以PID 控制算法作為其控制策略,使作動器產生相應輸出力抑制鉆桿振動。通過軟件仿真和現場試驗,驗證了該系統對鉆桿振動抑制的效果,對于提高深孔鉆桿鉆削過程中的穩定性具有一定的理論與實際意義。

1 、鉆桿振動模型分析

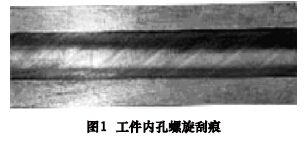

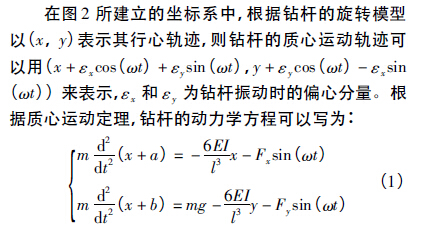

鉆桿偏心振動是鉆桿在鉆削加工中的一種失穩現象,對工件精度和加工工藝過程都影響較大。鉆桿在鉆削過程中易發生繞軸心線擺動的偏心振動,由于鉆桿邊進給邊繞軸線的偏心振動容易導致鉆頭在工件內孔留下如圖1 所示的螺旋形刮痕。

在深孔鉆削過程中BTA 鉆桿偏心振動可以導致共振段鉆桿在自轉的同時以一定速度繞工件孔軸線進行公轉,由此產生的彎曲應力將破壞鉆削穩定性。

2 、鉆桿振動主動控制

2. 1 主動控制系統

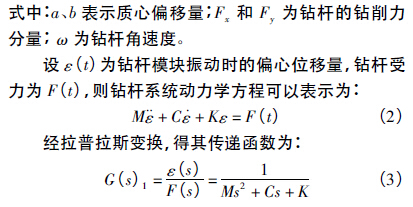

超磁致伸縮作動器( GMA) 是在超磁致伸縮材料基礎上開發的新型作動器。這種新型材料具有能量轉化效率高、響應速度快、頻帶寬等優點。基于以上性能,設計了如圖3 用于BTA 深孔鉆床的振動控制系統。

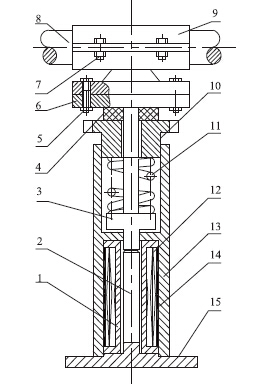

深孔鉆削加工時,鉆桿旋轉進給的同時,受到鉆頭傳遞的切削力、切削液作用力、鉆桿變形彈性力等的影響,使鉆桿產生了偏心振動。針對鉆桿偏心振動設計主動控制策略可以對這種振動起到有效的控制。其控制部分由超磁致伸縮作動器、I /O 接口電路、傳感器和計算機組成。當鉆桿在加工過程中產生偏心振動時,渦流傳感器檢測到鉆桿的偏心位移。位移變化量經傳感器放大后轉化為模擬的電信號,該信號再經過A/D轉換器以數字信號模式進入控制計算機。再由計算機中設定的控制算法將輸入信號處理為合適的輸出量,輸出量在D/A 轉換器和功率放大器作用下驅動作動器,通過輸出的作用力來達到對鉆桿振動的控制。如圖4 為設計的與BTA 鉆桿連接的GMA 作動器。

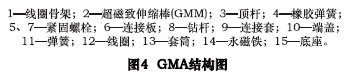

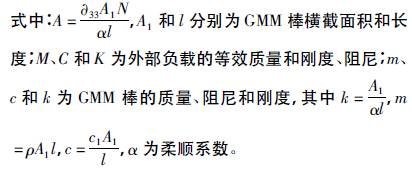

超磁致伸縮作動器的磁路由外套、輸出桿、永磁鐵和底座組成。GMM 棒處于激勵線圈和磁鐵作用下的磁場中。當激勵線圈中的電流發生變化時,GMM 棒產生對應的伸縮變形,推動導桿運動,將磁致伸縮作用力通過連接板作用于振動鉆桿。作動器的磁路磁動勢為 :

2. 2 鉆桿主動控制仿真與實驗

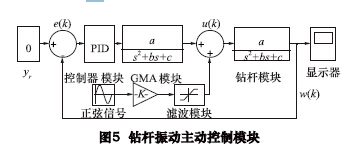

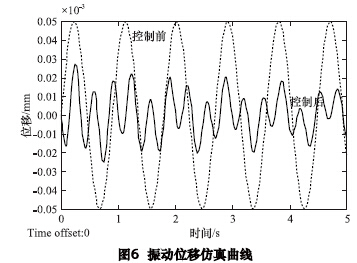

為了達到較好的控制效果,選擇PID 控制器作為控制算法。PID 是一種應用于工業自動化控制的成熟系統,其在偏差控制方面能夠綜合考慮過去、現在、將來的信息,有利于提高振動主動控制系統性能。在MATLAB 環境中建立如圖5 所示的PID 控制Simulink 仿真框圖,仿真中以振幅50 μm,頻率為40 Hz的正弦信號作為系統的隨機激勵,得到如圖6

所示控制結果。

從圖6 中可以看出振動控制前振動位移幅度為50 μm,振動控制后振動位移幅度減小至20 μm,減小振動幅值的60%。

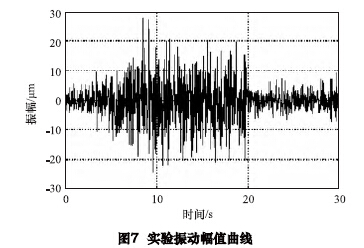

本系統的實驗在深孔加工中心的裝有BTA 系統的深孔鉆床上進行,采用鉆桿旋轉進給的形式對工件進行加工,相應的實驗參數: 切削液類型為5% 乳化切削液; 切削液壓力為2. 50 MPa; 切削液流量為: 90 ~110 L /min; BTA 鉆頭材料為YT15。在正常的鉆削加工過程中,機床加工轉速范圍為150 ~ 300 r /min,采樣頻率設定為1 200 Hz,在一個振動周期內采樣次數滿足控制要求。加工45#鋼工件,直徑30 mm,鉆削1 200mm 通孔。開啟鉆床根據加工經驗,鉆桿主軸轉速設定為220 r /min。圖7 為振動主動控制效果圖,由圖中可以看出當工件達到正常加工轉速后,鉆桿振動幅值較大,當在第20 s 對鉆桿振動主動控制后,其振幅由大約20 μm 減小到5 μm 左右,其振動幅度衰減約為75%,振動控制效果明顯。

通過對所加工工件內孔測量,控制前工件加工段內孔粗糙度為2 μm,控制后內孔粗糙度值減小到1. 5 μm; 在施加控制的條件下工件內孔直線度誤差為2. 8 μm,相同實驗條件下未加振動控制工件直線度誤差為3. 6 μm。經振動控制后,有效提高了工件加工精度。

3 、結語

( 1) 分析了深孔鉆削過程中鉆桿產生偏心振動的原因,鉆桿鉆削時受不均勻力作用產生的偏心振動,對工件的精度有重要影響。

( 2) 設計了基于超磁致伸縮作動器的深孔鉆削振動主動控制系統,該裝置通過相應的控制策略,施力于振動鉆桿,實現對鉆桿偏心振動的控制。

( 3) 通過實驗表明,所設計的振動主動控制系統可在很大程度上減小鉆桿振動幅值,進而提高工件精度。該振動控制裝置在深孔鉆削振動控制領域具有一定的應用價值和前景。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com