高效復合中心鉆的設計與應用

2014-1-18 來源:陜西法士特齒輪有限公司 作者:唐永鵬

我公司加工生產的中間軸類零件端面有一種復合中心孔, 其作用是為后序加工用做定位基準和裝配用的螺紋孔。原加工方法生產效率低, 燒刀問題嚴重, 精度難以保證, 機床工時費用高, 不能充分發揮機床效能等問題。近年來筆者針對加工材料為20CrMnTi ( 8620H) ,硬度為197 ~200HBW 軸類產品復雜的中心孔, 摸索設計出了高效的復合中心鉆, 有效地解決了此類問題。

1. 原刀具存在的缺陷

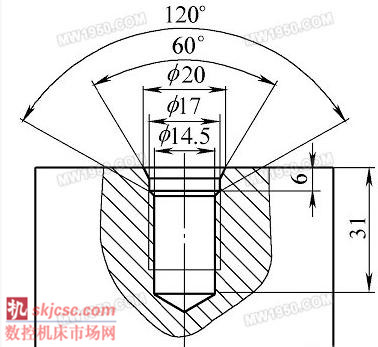

此軸類工件如圖1 所示。孔口60°倒角起著軸類產品各道工序加工定位基準的作用, 孔精度直接影響軸的后序加工質量,尤其對于彎曲及表面有缺陷的軸類毛坯件是至關重要的, 關系到該工件是否有合適的加工余量。并且在加工中孔口倒角、臺階孔、螺紋底孔必須保證同心度要求, 軸端面中心孔對軸在變速箱中安裝都很重要。

圖1 制件截形示意圖

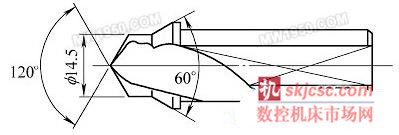

原加工方法分兩道工序完成, 一是先用圖2 所示中心鉆一次加工出孔口60°的倒角( 用于軸后序加工的定位基準) 和??17mm 臺階孔; 第二道工序用鉆頭加工??14. 5mm 螺紋底孔。分兩道工序加工存在如下問題: 第一道工序, 刀具加工出現斷屑困難, 切屑容易纏繞在中心鉆60°的護錐處, 影響了切削液流入鉆頭部位, 切削區溫度高, 很容易使鉆頭出現過熱, 并很快磨損, 大大地降低了鉆頭的壽命。且切屑易刮傷已加工表面, 造成孔口倒角表面粗糙度值大, 直接影響定位基準精度要求。第二道工序, 是用麻花鉆加工出??14. 5mm 的孔,容易出現孔鉆偏現象, 難以滿足孔同心度要求。

圖2

兩道工序存在時間長, 刀具損耗大, 機床工時費用高, 不能使機床發揮最大效能的缺陷。尤其是在市場形勢一片大好, 產品供不應求的情況下是不可取的, 這就需要探索更科學更合理的加工刀具簡化工序, 淘汰不科學的加工方法。

2. 高效復合中心鉆的設計

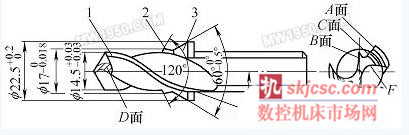

高效復合中心鉆加工分三部分, 如圖3 所示, 前刃部是采用兩刃式麻花鉆頭, 中間刃部是加工臺階孔刃部, 后刃部是加工孔口倒角刃部。

由于該中心鉆有以下設計特點, 從而解決了以上述存在的缺陷。

圖3 高效復合中心鉆

1. 麻花鉆頭2. 臺階孔刃3. 孔口倒角刃

( 1) 中心鉆槽形采用兩種25°~30°的螺旋槽形式,E 槽和F 槽有利于排出切屑均制成螺旋曲面。切削刃分別分布在兩種容屑槽上, 提高了螺旋槽的鋒利程度。14. 5mm 鉆頭前刀面B 面在F 螺旋槽上, 17mm 臺階孔切削刃C 面和60°的護錐切削刃A 面均在F 螺旋槽上。在初期試制時這兩處的前刀面都在F 槽上( 見實物圖4) , 便出現了兩處切削部分排出的切屑發生干擾而雜亂的堆積在60°的護錐處, 燒壞切削刃, 大大降低了刀具的使用壽命。通過多次試制改進中心鉆結構, 采用了E 槽和F 槽的形式后, 排屑流暢, 解決了燒刀問題。

( 2) 中心鉆頭部設計成麻花鉆頭的形式, 為了保持鉆頭強度和剛度, 鉆頭兩主切削刃不通過鉆頭中心,而是互相平行并錯開而形成橫刃。不但提高了加工效率和減少工序, 而且也大大地提高了中心鉆的鋒利程度,減少了加工過程中鉆頭與工件之間的摩擦力, 延長了刀具的使用壽命。

圖4

( 3) 在鉆頭的后刀面處磨出二次后角面, 非常有利于斷屑( 見圖3 所示D 面) .特殊的槽形可提高刀具的剛性, 可以改善切削狀況, 也有利于排出切屑。為了保護主切削刃, 在切削刃上磨出倒棱, 增加另一個倒棱保護鉆頭轉角和副切削刃。用特殊的結構和切削刃幾何角度的鉆頭加工, 有利于排出碎狀切屑。如果不斷屑就會出現排屑不利, 從鉆頭F 容屑槽里出來長的切屑與中心鉆護錐刃產生的切屑容易發生干擾, 雜亂纏繞在中心鉆的護錐處, 易燒壞護錐處的刃口, 降低刀具的使用壽命, 大大降低加工精度。

( 4) 軸端面中心孔一次加工出來, 簡化了工序,保證了中心孔的同心度要求, 提高機床利用率, 很大程度上降低了加工成本和刀具費用, 提高了生產效率。

3. 高效中心鉆的合理使用

中心鉆在使用過程中要根據所加工的工件材料、硬度等實際情況, 合理選擇鉆頭的幾何參數和鉆削用量。

要控制在加工過程中刃口出現過熱現象, 切削速度不可過高, 要提高潤滑和充分冷卻效果。加工一定數量的工件后, 要及時刃磨, 確保鉆頭鋒利, 不能使鉆頭過度磨損, 以防燒壞切削刃而嚴重地影響鉆頭的壽命和加工孔的表面粗糙度。

合理刃磨鉆頭對中心鉆的壽命有很大的影響, 這種新型中心鉆其前端鉆頭相對其他部分刃口磨損較快。刃磨時注意: ①提高刀具刃磨質量, 保證各刀面有低的表面粗糙度值, 一般要求Ra = 0. 4μm, 這樣可以減小切屑與前刀面和工件與刀具間的摩擦, 保證生產效率和提高刀具壽命的有效措施。②刃磨刃口還必須將后刀面磨出一個大后角( 8°~12°) , 否則就會出現鉆頭中心鉆各后刀面與工件嚴重摩擦和抗刀, 不利于切削。③鉆頭主要刃磨兩個主后刀面, 刃磨時除了保證頂角和后角的大小合適, 還應保證兩條主切削刃對稱, 以防止孔徑擴大和孔軸線不直, 容易出現孔鉆偏。④修磨橫刃一般保證在0. 50 ~1mm, 以減小軸向抗力和擠刮現象, 提高鉆頭的定心作用和切削的穩定性。⑤該中心鉆在使用中主要是斷屑, 根據實踐所得刃磨鉆頭保證橫刃長0. 50 ~1mm時, 在鉆頭后刀面磨出6°~8°的二次后角D 面( 見圖3) .兩個后角面相交便出現一條棱邊, 斷屑效果十分理想, 便于斷屑后的碎切屑在切削液的沖擊下很容易從螺旋槽里排出來, 避免了切屑雜亂卷繞在刀具上, 以防止切屑堵塞而影響正常加工。

4. 結語

上述高效率復合中心鉆結構設計及其合理使用的方法, 都是結合實踐不斷試制、不斷探索、不斷積累經驗所得。有效地保證中心孔精度要求, 提高了產品的質量和加工效率。不但提高了機床的利用率, 而且提高了刀具壽命, 降低了刀具的損耗和刀具成本。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息