【摘要】通過設計液壓傳動系統,鞏固和深化已學的理論知識,掌握液壓系統系統設計計算的一般步驟和方法;正確合理地確定執行液壓機構,運用基本回路組成滿足基本性能要求的、高效的液壓系統;熟悉并運用有關國家標準、設計手冊和產品樣本等技術資料。

【關鍵詞】液壓系統;銑床;設計

1 、液壓系統使用要求負載分析

1.1 使用要求

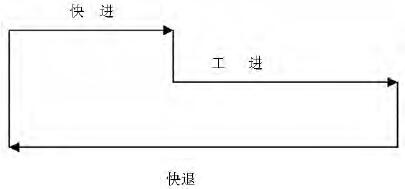

完成快進———工進———快退———停止的工作循環

1.2 負載分析

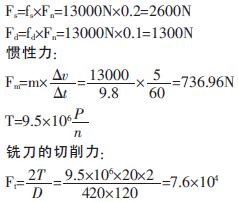

在負載分析中,先不考慮回油腔的背壓力,液壓缸的密封裝置產生的摩擦阻力在機械效率中加以考慮。因為工作部件是臥式放置,重力的水平分力為零,這樣要考慮的力有:切削力、導軌摩擦力和慣性力。導軌的正壓力等于動力部件的重力,設導軌的靜摩擦力為Fs,動摩擦力為Fd,則:

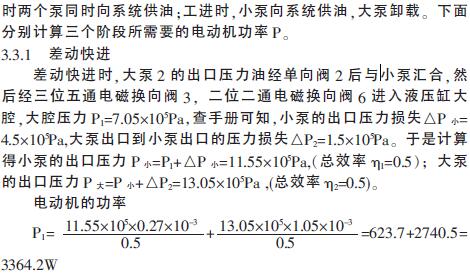

如果忽略切削力引起的顛覆力矩對導軌摩擦力的影響,并設液壓缸的機械效率ηm=0.93, 則液壓缸在各工作階段的總機械負載可以算出,如下表:

表1 液壓缸各運動階段負載表

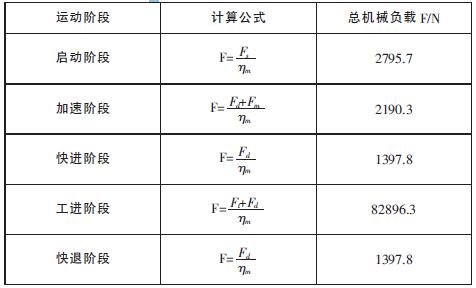

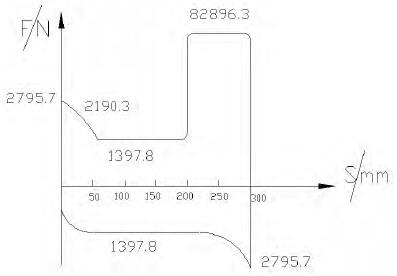

根據負載計算結果和已知的各階段的速度,可繪出負載圖(F-S)和速度圖(V—L).

圖1 負載曲線圖

圖2 速度曲線圖

圖3 工作循環圖

2 、液壓系統方案設計

2.1 確定液壓泵類型及調速方式

參考同類組合機床, 選用單作用葉片泵雙泵供油, 溢流閥作定壓閥。為防止銑削完畢時滑臺突然失去負載向前沖,回油路上設置背壓閥,初定背壓值Pb=0.7MPa。

2.2 選用執行元件

因為系統動作循環要求正向快進和工作,反向快退,且快進,快退速度相等,所以選用單活塞桿液壓缸,快進時差動連接,無桿腔面積A1等于有桿腔面積A2的兩倍。

2.3 快速運動回路和速度換接回路

根據本設計的運動方式和要求,采用差動連接與雙泵供油兩種快速運動回路來實現快速運動。即快進時,由大小泵同時供油,液壓缸實現差動連接。

本設計采用電磁閥的速度換接回路,控制工件的快進和工進。與采用行程閥相比,電磁閥可直接安裝在液壓站上,由工作臺的行程開關控制,管路較簡單,行程大小也容易調整,另外采用二位二通電磁換向閥與單向閥來切斷差動油路。因此速度換接回路為行程與壓力聯合控制形式。

2.4 換向回路的選擇

本系統對換向的平穩性沒有嚴格的要求,所以選用電磁換向閥的換向回路。為便于實現差動連接,選用了三位五通換向閥。為提高換向的位置精度,采用死擋鐵和壓力繼電器的行程終點返程控制。

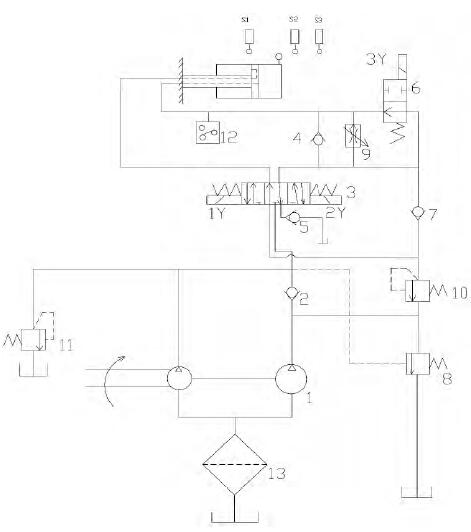

2.5 組成液壓系統繪原理圖(圖4)

將上述所選定的液壓回路進行組合,并根據要求作必要的修改補充,即組成如圖4 所示的液壓系統圖。為便于觀察調整壓力,在液壓泵的進口處、背壓閥和液壓缸無桿腔進口處設置測壓點,并設置多點壓力表開關。這樣只需一個壓力表即能觀察各點壓力。

圖4 液壓系統圖

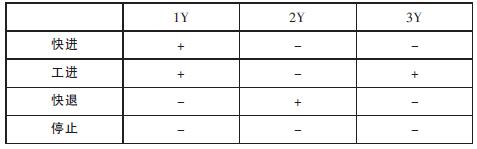

表2 液壓系統中各電磁鐵的動作順序表

3 、系統的參數計算

3.1 壓缸參數計算

3.1.1 初選液壓缸的工作壓力

參考同類型組合機床,初定液壓缸的工作壓力為P=50×10(5次方)Pa。

3.1.2 確定液壓缸的主要結構尺寸

本設計要求動力滑臺的快進、快退速度相等,現采用活塞桿固定的單桿式液壓缸。快進時采用差動連接,并取無桿腔有效面積A1=2A2。為了防止在銑削完畢時滑臺突然前沖,在回油路中裝有背壓閥,初選背壓Pb=0.7MPa。

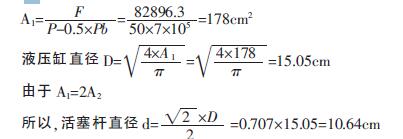

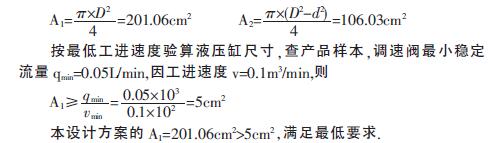

由各階段的負載數據表可知工進階段的負載F=82896.3N。按此計算A1則:

按GB/T2348-1993 將所計算的D 與d 值分別圓整到相近的標準直徑,以便采用標準的密封裝置。圓整后得D=16cm d=11cm按標準直徑算

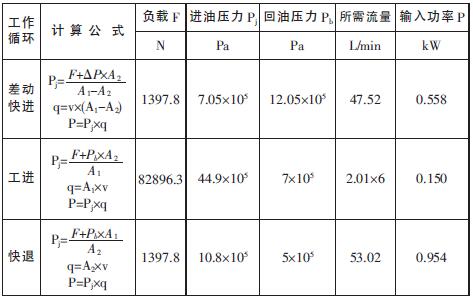

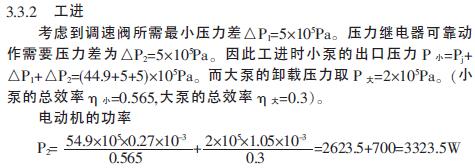

3.1.3 計算液壓缸各工作階段的工作壓力、流量和功率

根據液壓缸的負載圖和速度圖以及液壓缸的有效面積,可計算出液壓缸工作過程各階段的壓力、流量和功率,在計算工進時背壓按Pb=7×105Pa 代入, 快退時背壓按Pb=5×105Pa 代入計算公式和計算結果列于下表中。

表3

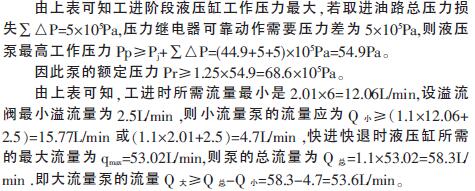

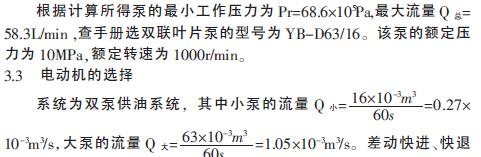

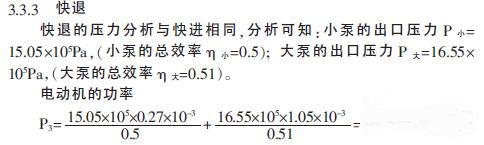

3.2 液壓泵的參數計算

812.7+3407.4=4220.1W

綜合比較,快退時所需功率最大。可以查JB/T8680.2-1998 選用Y2-132M2-6 三相異步電機, 電動機額定功率為5.5kW, 額定轉速960r/min。

4 、液壓元件的選擇

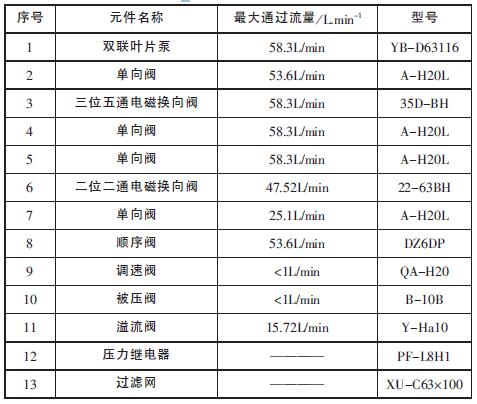

4.1 液壓閥及過濾器的選擇

根據液壓閥在系統中的最高工作壓力與通過該閥的最大流量,可選出這些元件的型號及規格。本例中所有閥的額定壓力都為63×105Pa,額定流量根據各閥通過的流量, 確定為10L/min,25L/min,63L/min 三種規格,所有元件的規格型號列于下列表中。過濾器按液壓泵額定流量的兩倍選取吸油用隙式過濾器,表中序號與系統原理圖中的序號一致。

表4 液壓元件明細表

4.2 油管的選擇

根據選定的液壓閥的連接口尺寸選擇管道尺寸,液壓缸的進、出油管按輸入、輸出的最大流量來計算。由于本系統液壓缸差動連接快進快退時,油管內流量最大,實際流量為泵的額定流量的兩倍為116L / min,則液壓缸的進、出油管直徑d 按產品樣本,選用內徑為28 外徑為34的10 號冷拔鋼管。

4.3 油箱容積的確定

中低壓系統的油箱容積一般取液壓泵的額定流量的5~7 倍,本設計取7 倍,故油箱容積為V=(7×58.3)=410L

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com