三通道機床自動上下料控制方法應用

2020-6-5 來源:武漢華中數控股份有限公司 作者:李健 石江勇

摘要:當前制造業競爭日益激烈,產品性價比與產能限制為許多中小企業提供了生存空間,也是大型企業搶奪市場份額的終極利器。現介紹一種三通道機床自動上下料控制方法,即一個數控系統控制兩個加工通道異步加工,并且兩個加工通道共用同一機械手,非常適用于大批量產品加工,對降低成本與提高產能有顯著的效果。

關鍵詞:數控系統;多通道;宏程序;機械手

0 引言

三通道機床[1]由兩個加工通道與一個機械手通道組成,兩個加工通道分別有兩個加工工位,機械手負責四個工位的自動取放料,從而提高機械手的利用率。由于機械手與機床由同一數控系統控制,系統的穩定性大大增加,適合大批量生產。

1、 框架式宏程序控制方法

目前,三通道機床在大多數情況下是一種特殊的需求,框架程序能很好地支持這種需求,首先,它可以在不修改用戶G代碼、不修改軟件算法的情況下完成通道之間的通信,還可以再擴展為多工位,并且可以實現多工位獨立刀補等功能。

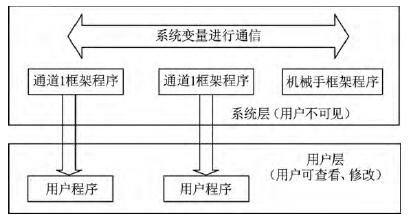

框架程序與用戶程序的關系及區別如圖1所示,從裝機到客戶現場開始加工,中間要經過數次調機的過程,為了避免機床調試人員及操作人員誤操作,在軟件設計時,需將框架程序設置為用戶不可見,只對擁有管理員權限的高級應用工程師開放。

圖1 框架程序示意圖

從用戶的角度來看,用戶完全不會感覺到框架程序的存在,只需在用戶程序中完成刀具軌跡部分即可。一些陣列、工件補償的功能在框架程序中已自動調用,并且這些功能所需的參數會用更加友好的用戶界面呈現在用戶面前。

2 、單工位流程

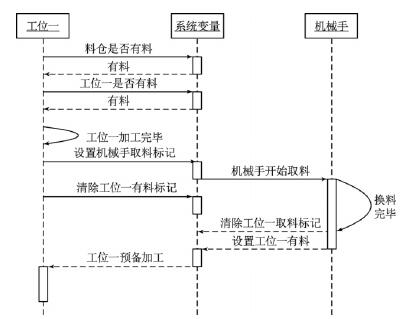

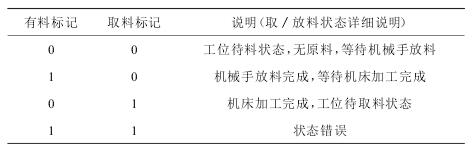

圖2僅僅是整個工作流程中的一部分,這種多通道多工位的控制方法的主要特點就是各個通道是異步的,沒有固定流程,整個過程完全靠各個標記進行協調。系統變量作為各個通道、工位通信的紐帶,它會單獨存儲每個工位的有料、取料標記,機床通過有料標記判斷該工位是否需要加工,機械手通過取料標記判斷是否需要取料。如果有多個工位,則按照工位順序依次運行。標記狀態說明如表1所示。

圖2 單工位加工機械手換料順序圖

表1 取/放料標記狀態圖

3、 通道框架程序

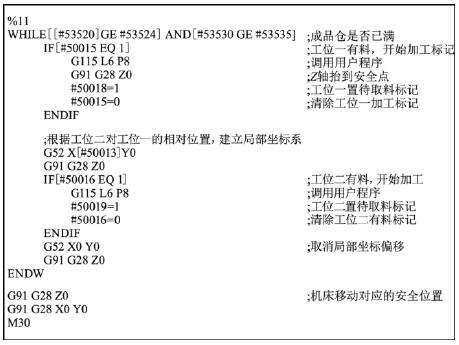

框架程序如下[2]:

%11為通道1的框架程序,第1行通過WHILE指令進行循環,#53520與#53524分別是取料槽數與取料槽總數,#53530與#53535分別是放料槽數和放料槽總數,機械手每次從取料槽拿出一片玻璃,則取料槽數加1,加工完后放入放料槽,然后放料槽數加1。當取料槽數達到總數時,說明取料槽中毛坯料已取完,放料槽數達到總數時,說明放料槽已裝滿,出現這兩種情況時,都不能繼續加工。

第2行,通過IF指令判斷工位一上是否被機械手放料,機械手取毛坯放在工位一上時,會將#50015設置為1,工位一上料加工完畢時,會將#50015設置為0,所以當#50015為1時,說明工位一上的毛坯已準備好,處于待加工狀態。第3行,“G115 L6 P8”指令是調用用戶的程序,使機床開始加工工件,該指令不是標準指令,但功能類似于標準指令的“M98 P_”。第4行是機床回到參考點指令,便于機械手來取料,也便于移動到工位二加工。第5行,#50018是待取料標記,機械手檢測到該標記為1后,會過來取走該工位的料放入成品倉,如果原料倉還有毛坯料,還會為該工位換上一片新的毛坯料,等待加工。第6行,#50015即前文所述有料標記,在毛坯加工成成品后,需清除該標記。

經過上述步驟,完成了工位一的加工,然后進入工位二的加工,流程與工位一基本一致,唯一不同的是工件坐標系。工位二的工件坐標系是在工位一的基礎上建立的局部坐標系,在工位二加工完后還需取消局部坐標系。工位二在加工完畢后,需設置對應工位的取料標記為1,并清除加工標記。通道二與通道一的加工過程一致,僅僅所使用的變量不同。這種控制方法對機床結構還有一定要求:所有的軸移動都不能使工作臺移動,工作臺必須是相對地面靜止的。這樣工件無論在機械手的坐標系中還是在機床的坐標系中都是靜止的,保證機床和機械手互不干涉。另外,對機床精度有一定要求,因為工位一與工位二間隔了一段距離,如果機床在兩個地方運動的精度不一致,則會對補償造成一定的麻煩。

4 、結語

這種三通道機床能極大地提高產能,在生產現場優勢十分明顯。框架程序的方案可擴展性較好,也是目前三通道機床控制方案中比較穩定的方案,適用于大規模生產。目前,采用該方案的數控系統已在數個大型生產車間使用,未來類似的多通道機床還有很大的需求空間。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com