智能制造環境下的數控系統發展趨勢

2018-6-28 來源:徐工消防安全裝備有限公司 作者:李 云

摘要:闡述未來數控系統的發展趨勢,即數控系統向開放型發展,集成CAM軟件,方便編程及模擬;與MES系統集成,實現設備間數據互通;注重檢測功能,能實時反饋數據。

隨著我國《中國制造2025》行動綱領的實施,工程機械各大主機廠商都在進行以智能制造為目標的技術升級改造,建設以創新、綠色、智能為主題,信息化與工業化深度融合的數字化、網絡化的智能制造車間,響應智能制造、綠色制造、服務制造的強國戰略,數控系統制造企業只有堅持客戶導向,滿足企業智能化升級改造需求,在數控系統開放性方面深入研究,不斷提升系統的網絡化、開放化水平,為用戶定制個性化的數控系統,才能取得長足的發展。未來先進數控系統將具有以下幾方面特點。

1 . 數控系統向開放型發展,集成CAM軟件,方便編程及模擬

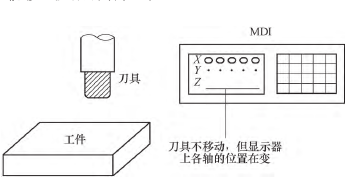

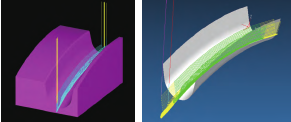

目前比較常見的FA N U C數控系統,雖然也具有程序檢查功能,例如機床鎖住和輔助功能鎖住功能,能夠不移動刀具而顯示其位置的變化,能鎖住所有軸或指定軸,并禁止執行M、S和T指令(見圖1),檢查程序是否編制正確,但是這種方法僅能檢查出程序語句方面的錯誤,不能直觀顯示刀具路線軌跡,不能避免潛在的風險。未來開放的數控系統將在自動編程及仿真方面有所改進。傳統的Mastercam、UG等編程軟件生成的數控程序,需要經過后處理,才能應用于生產現場,然而軟件自帶的后處理程序,并不能完全適應用戶特殊定制的機床,只有較專業的技術人員才能修改后處理程序,這給生產造成一定的障礙。未來開放式數控系統往往采用N C嵌入P C 的模式,這種數控系統的優點是能夠借助已經成熟的計算機Wi n d o w s平臺,方便集成各類計算機軟件,數控系統內嵌專門的編程及仿真軟件,這樣就實現了C N C 與軟件之間的無縫連接,技術人員無需考慮后處理格式、機床仿真三維模型是否正確的問題,這樣就使得操作更加高效準確,借助計算機CAM軟件強大的編程仿真功能,用戶可以直觀地觀察刀具軌跡路線,進、退刀方式,切削量等方面的信息(見圖2),這樣就能更大程度地避免因編程錯誤造成的生產事故。

圖1 FANUC數控系統機床鎖住功能

圖2 CAM軟件刀具軌跡顯示界面

2 . 數控系統將更好地與M E S系統集成,實現設備間數據互通

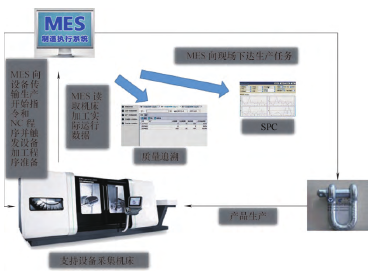

未來規劃的智能車間中,生產流程更加簡單高效,盡量避免人工干預。訂單下達至生產線,設備會讀取當前產品的訂單號、批次號和ID號,MES系統向生產現場下達生產任務,同時MES向相關設備傳輸生產開始指令,通過DNC向設備傳遞NC程序并觸發設備加工程序準備,加工完畢后,MES系統會讀取設備加工運行數據和標準數據,并從加工質量方面對加工參數進行分析并改進,形成良好的閉環管理,記錄設備運行信息,作為產品過程質量信息,為SPC分析基礎數據和質量追溯使用,具體流程如圖3所示。

圖3 車間智能制造圖解

3. 數控系統更加注重檢測功能,能實時反饋數據

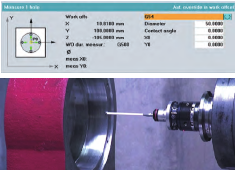

隨著傳統機械行業人工成本的增長,智能化工廠的用工人數呈下降趨勢,由勞動密集型行業轉型成技術集中型行業,一方面對技能工人的要求更高,技能型藍領人才需求大幅增加;另一方面,對數控系統廠家提出了更高的要求,要求數控系統更加注重檢測功能,能實時反饋數據,例如數控系統共享激光跟蹤儀測量數據,將激光跟蹤儀球坐標數據轉化為右手直角坐標系數據,并圖2 CAM軟件刀具軌跡顯示界面圖3 車間智能制造圖解進行反饋,避免事后檢測返工的情況,目前各大機床廠商,例如友佳、日發等機床企業已經注重在機床中配置Renishaw探頭、在線對刀儀等設備(見圖4),豐富了數控機床的功能,提高了生產效率。另一方面,檢測功能還體現在數控程序上,例如江蘇一重為日本某企業研制的數控鉆床,實現了無人化加工,機械手上料定位,液壓夾具夾緊等過程都由程序代碼控制,鉆孔及攻螺紋過程中,實時監測主軸扭矩,加工過程中如果發生絲錐斷裂,主軸扭矩值就會發生變化,系統宏程序會發出報警,提示操作人員更換絲錐,體現了數控系統的檢測功能在智能制造中的重要作用。

圖4 Renishaw測量系統

4. 結語

隨著《中國制造2025》制造強國戰略的實施,企業只有提高制造過程的智能水平,才能保證產品質量,降低人工成本。為滿足客戶需求,數控系統廠商只有不斷豐富系統功能,在編程仿真、數據互通及實施檢測等方面深入研究,為用戶量身定制個性化的數控系統,才能取得長足的發展。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息