基于嵌入式的齒輪加工數(shù)控系統(tǒng)的研究

2018-4-17 來源: 河南機(jī)電高等專科學(xué)校 作者:王鵬飛, 賈琛

摘要: 為了提高齒輪的加工精度,提出了一種基于嵌入式系統(tǒng)的齒輪加工數(shù)控系統(tǒng).構(gòu)建了系統(tǒng)的總體框架,并對系統(tǒng)進(jìn)行了任務(wù)劃分,設(shè)計了多個功能模塊;通過確定滾齒對刀點,分析滾刀加工運動軌跡、滾刀和工件的運動關(guān)系,計算關(guān)鍵點的坐標(biāo)值,構(gòu)建出滾齒加工自動編程的數(shù)學(xué)模型,在本系統(tǒng)的硬件平臺上,開發(fā)實現(xiàn)了滾齒加工自動編程功能模塊。 為今后齒輪數(shù)控加工控制精度的提高奠定了一定的基礎(chǔ)。

關(guān)鍵詞: 嵌入式; 齒輪加工; 數(shù)控系統(tǒng); 自動編程

1、齒輪加工數(shù)控系統(tǒng)的總體設(shè)計

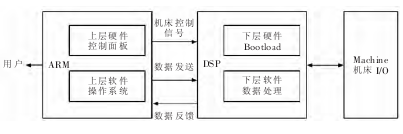

(1)嵌入式齒輪加工數(shù)控系統(tǒng)的硬件設(shè)計由于 Windows CE 操作系統(tǒng)簡單、具有系統(tǒng)的開發(fā)工具、良好的穩(wěn)定性等優(yōu)點,本數(shù)控系統(tǒng)選擇在Win CE6.0 的操作平臺上開發(fā)研究,系統(tǒng)由 ARM、DSP、FPGA 構(gòu)成。其中 EP9315(ARM)微處理器負(fù)責(zé)完成數(shù)控系統(tǒng)的人機(jī)交互模塊,比如加工參數(shù)的存儲、輸入和顯示功能;另外還負(fù)責(zé)通過網(wǎng)絡(luò)通信模塊將工作信息傳送至遠(yuǎn)程服務(wù)器。DSP6713 負(fù)責(zé)處理數(shù)控系統(tǒng)的 復(fù)雜運動算法 ,比如,插補處理和伺服位置控制。 把人機(jī)交互模塊和運動控制模塊單獨管理,一方面使軟件開發(fā)更具模塊性和靈活性,另外還有助于得到更好的控制性能、加工精度和較快的處理速度。FPGA 采用并行總線的方 式完成機(jī)床側(cè) I/O 信息的傳輸和接收。

(2)嵌入式齒輪加工數(shù)控系統(tǒng)的軟件設(shè)計考慮到系統(tǒng)的可擴(kuò)展性和可移植性,也考慮到模塊間繁瑣的數(shù)據(jù)交換、程序的運行效率以及開發(fā)難度,結(jié)合齒輪數(shù)控加工的特點,本系統(tǒng)軟件功能劃分為三大模塊,分別是 ARM 界面管理模塊、DSP 數(shù)值運算模塊和機(jī)床 I/O 模塊。

圖1 數(shù)控系統(tǒng)總體結(jié)構(gòu)框圖

2、齒輪加工數(shù)控系統(tǒng)設(shè)計

齒輪加工數(shù)控系統(tǒng)按照任務(wù)劃分的特點,從任務(wù)和功能 2 個方面進(jìn)行劃分,任務(wù)劃分不僅使功能模塊間的通訊接口設(shè)計更為合理和軟件的結(jié)構(gòu)清晰,還使得系統(tǒng)設(shè)計的開放性和擴(kuò)展性更強(qiáng)。 通過分析齒輪加工數(shù)控系統(tǒng)的功能要求, 可知本系統(tǒng)應(yīng)具備控制和管理 2 個任務(wù)。 控制任務(wù)分為譯碼、機(jī)床 I/O 控制、位置控制、電子齒輪箱和插補處理等子任務(wù);管理任務(wù)又分為自動編程、界面管理、文件管理、加工監(jiān)控和通訊等子任務(wù)。 控制任務(wù)與齒輪的加工息息相關(guān),決定加工的效率與精度,因此控制任務(wù)的實時性要求強(qiáng);管理任務(wù)負(fù)責(zé)齒輪加工的外在支持,因此其子任務(wù)沒有實時性的要求。

(1)自動編程模塊

由于齒輪結(jié)構(gòu)的相近性,在齒輪數(shù)控加工中,主要有 3 類參數(shù):齒輪參數(shù)、刀具參數(shù)與工藝參數(shù)。 操本文從機(jī)床操作界面輸入以上 3 類參數(shù),自動編程模塊對其處理后,獲得刀具運行軌跡數(shù)據(jù),然后生成數(shù)控加工代碼, 最終要生成 DSP 能識別的數(shù)據(jù)結(jié)構(gòu),進(jìn)而控制機(jī)床,加工出符合要求的齒輪。

(2)電子齒輪箱模塊

電子齒輪箱模塊是以軟件和電路的形式取代傳統(tǒng)的機(jī)械式內(nèi)聯(lián)系傳動鏈,以完成多個數(shù)控軸按照既定的關(guān)系運動,以確保各軸的同步關(guān)系。 另外,為了保證工件軸與刀具軸運動之間的速比關(guān)系

,工件軸的速度由刀具軸與其他進(jìn)給軸的速度聯(lián)合決定。

(3)通訊功能

通訊模塊的任務(wù)是將 ARM 中的數(shù)據(jù)下發(fā)到DSP 中。 如:動靜態(tài)參數(shù) 、PLC 程序數(shù)據(jù)和 NC 程序數(shù)據(jù)等。 另外,通信模塊還負(fù)責(zé)將 DSP 中編碼器中的反饋數(shù)據(jù)、PLC 執(zhí)行狀態(tài)、報警信息等上傳到 ARM中處理和顯示。

(4)加工監(jiān)控模塊

加工監(jiān)控模塊可以分為加工圖形監(jiān)控、機(jī)床狀態(tài)監(jiān)控和報警信息監(jiān)控 3 個部分。 加工圖形監(jiān)控包括運行坐標(biāo)和各個數(shù)控軸跟蹤誤差監(jiān)控;機(jī)床狀態(tài)監(jiān)控包括機(jī)床的本體和附件狀態(tài)監(jiān)控;報警信息監(jiān)控包括報警內(nèi)容、報警后自診斷和歷史記錄查詢監(jiān)控。

3、滾齒自動編程研究實現(xiàn)

滾齒加工是加工齒輪的常用方法之一,有徑向、軸向、切向、徑向軸向和對角等方法。 其中軸向滾切法常用來加工圓柱齒輪、圓錐齒輪等外齒輪,本文以軸向滾切法為例進(jìn)行說明。

3.1 構(gòu)建數(shù)學(xué)模型

(1)確定滾齒對刀點

為了保證工件的加工精度,避免切入時間或空行程時間過長,要求對刀方便、準(zhǔn)確。 在加工時,把滾刀對準(zhǔn)齒坯的上頂面, 確定其在 Z 軸方向的位置,滾刀在齒坯圓柱面上的淺淺切痕確定其在 X 軸方向的位置。 對刀時,當(dāng)滾刀進(jìn)給到齒坯的圓柱面時,讓齒坯運動一周,以查看其展成運動正確與否。

(2)確定滾刀加工軌跡和計算關(guān)鍵坐標(biāo)點

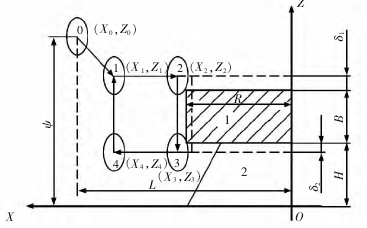

以軸向滾切法為例,如圖 2 所示,滾刀的運動軌跡是 0→1→2→3→4→1。 滾刀的起點位置是機(jī)床的零點;再快速到位置 1;同時,電子齒輪箱功能開啟,使?jié)L刀徑向進(jìn)給到位置 2;為了切出全齒寬,滾刀軸向運動至位置 3;最后退刀至位置 4,一次進(jìn)給加工結(jié)束。由此可見,這 5 個關(guān)鍵位置非常重要。另外,加工齒輪類型不同,關(guān)鍵位置也不同,要依據(jù)具體情況而定。

①滾刀起始點 用(X0,Z0) 表 示 , 依據(jù)加工情況而定,如圖 2 所示,滾刀零點位置為:(X0=L,Z0=W);

圖2 軸向滾切法滾刀的運動軌跡

②關(guān)鍵點 1 用(X1,Z1)表 示 ,在工作中 ,關(guān)鍵點1 是滾刀循環(huán)切削的起始位置。 為了減少切入時間和空行程,可取滾刀切削刃距離齒坯 3 mm 處作為位置 1 在 X 軸方向的坐標(biāo)位置,Z 軸方向的切入行程δ1要通過查閱齒輪加工手冊得知。結(jié)合圖 2 可知關(guān)鍵點 1 的坐標(biāo)值為(X1=R+r+3,1=H+B+δ1);

③關(guān)鍵點 2 用(X2,Z2)表示,是滾刀開始對齒坯進(jìn)行切削的位置,其在 X 軸方向的位置是由齒坯半徑、 滾刀半徑和第 1 次進(jìn)給深度確定 ap1,ap1這個值由用戶輸入,Z 軸坐標(biāo)值 Z2與 Z1一樣。 結(jié)合圖 2 可知關(guān)鍵點 2 的坐標(biāo)值為(X2=X1-ap1,Z2=Z1);

④關(guān)鍵點 3 用(X3,Z3)表示,是滾刀循環(huán)切削的結(jié)束位置, 其在 X 軸方向的位置與關(guān)鍵點 2 的一樣,Z 軸坐標(biāo)值由齒坯厚度、安裝高度以及切出行程確定。 結(jié)合圖 2 可知關(guān)鍵點 3 的坐標(biāo)值為[X3=X2,Z3=H-δ2=Z2-(B+δ1+δ2)];

⑤關(guān)鍵點 4 用(X4,Z4)表 示 ,是滾刀退出位置 ,其在 X 軸方向的位置與關(guān)鍵點 1 一樣,Z 軸坐標(biāo)值Z1與關(guān)鍵點 3 一樣。 因此, 關(guān)鍵點 4 的坐標(biāo)值為(X4=X1,Z4=Z3)。

(3)滾刀和工件的運動關(guān)系

①滾刀與齒坯的轉(zhuǎn)速關(guān)系齒坯做展成運動時的轉(zhuǎn)速ni=Ktnt/zw式中 nt———滾刀轉(zhuǎn)速,r/min;Kt———滾刀頭數(shù);zw———齒坯齒數(shù)。

②工件的附加轉(zhuǎn)速工件附加轉(zhuǎn)速nf=±vf/Pz式中 vf———用戶輸入的滾刀軸向進(jìn)給速度,r/min;Pz———齒坯的螺旋線導(dǎo)程,mm。

③工件的實際轉(zhuǎn)速nw=ni±nf逆滾加工時, 滾刀和齒坯的螺旋線方向一致時取+,反之為-;

若順滾加工,滾刀和齒坯的螺旋線方向相同時取+,反之為-。

3.2 模塊架構(gòu)與實現(xiàn)

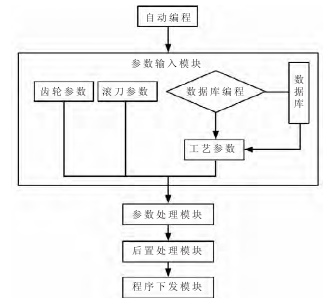

通過對滾齒加工過程中的功能需求進(jìn)行分析,確定了自動編程模塊由參數(shù)輸入、參數(shù)檢查和參數(shù)處理組成,如圖 3 所示。

圖3 滾齒加工自動編程模塊流程圖

界面、滾刀參數(shù)輸入界面和工藝參數(shù)輸入界面,以便操作者通過其輸入齒輪參數(shù)、滾刀參數(shù)和工藝參數(shù);為了確保輸入的參數(shù)能滿足加工要求,自動編程模塊在后臺對操作者輸入的參數(shù)檢查,若參數(shù)有誤,該功能模塊會提示并提供給用戶錯誤原因,直到參數(shù)正確再進(jìn)行參數(shù)處理;參數(shù)處理是對滾刀加工軌跡和關(guān)鍵點進(jìn)行分析處理,生成數(shù)控代碼,進(jìn)而對程序代碼進(jìn)行編譯,生成 DSP 需要的數(shù)據(jù)格式,再由通訊模塊將編譯后的程序發(fā)到 DSP 緩存區(qū),為插補運動做好準(zhǔn)備。

首先,要建立起齒輪參數(shù)輸入4 結(jié)語本文介紹了嵌入式齒輪加工數(shù)控系統(tǒng)的總體框架設(shè)計,并對該系統(tǒng)進(jìn)行了任務(wù)劃分,設(shè)計了自動編程模塊、電子齒輪箱模塊、通訊模塊、加工監(jiān)控等多個模塊。

最后,分析了滾齒的加工工藝,在本系統(tǒng)的硬件平臺上,對滾齒自動編程技術(shù)做了詳盡的研究,將自動編程技術(shù)應(yīng)用在滾齒的加工中。 為今后提高齒輪加工控制系統(tǒng)的精度奠定了一定的基礎(chǔ)。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時代,少談點智造,多談點制造

- 現(xiàn)實面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別