摘要: 介紹西門子802D sl 數控系統實現磨床的磨削位置對刀功能的開發。

作為數控磨床的操作者要根據磨削效果調整磨削量、磨削速度等磨削工藝參數。在磨削前,操作者要將工件的磨削位置輸入到相應參數中,比如X 軸磨削位,Z 軸磨削位,一般方式為操作者將機床軸運動到工件磨削位,將機床坐標界面下對應各軸當前位置值記下,轉至參數界面,將記錄的數值輸入到機床廠家預定義的參數中,這樣,由于界面切換的操作,以及人工輸入的方式將造成使用上的不便以及數值錯誤會造成的撞車等危險。鑒于此,需要開發對刀功能。雖然各個數控磨床廠家配置的數控系統品牌型號不同,但相應的功能其作用相同,只是名稱區別。本文以西門子802D sl 數控系統為例介紹3 種對刀功能方案的開發。

1 、對刀功能開發

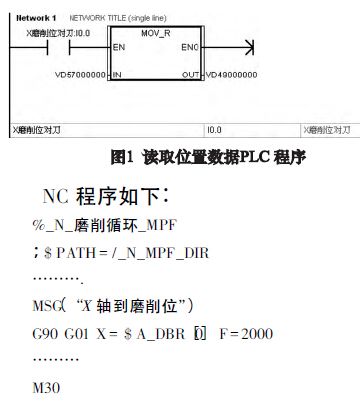

方案1: PLC 讀取軸位置后送至相關位置參數。802D sl 系統采用PLC 程序可以讀取機床坐標中的各個軸的位置。對應各軸的位置地址:第一軸: VD57000000; 第二軸: VD57010000; 第三軸: VD57020000; 第四軸: VD57030000; 第五軸: VD57040000。802D sl 系統提供512 字節NC 與PLC 交換數據,PLC 定義接口地址對應公共存儲區V49000000. 0~V49000512. 7,可以按字節、字、長字對其讀取。NC 亦定義了系統變量對應于此公共存儲區,NC程序中可以利用系統變量對該存儲器進行讀寫。系統變量為: $ A_DBB[n]———字節; $ A_DBW[n]———字; $ A_DBD[n]———長字; $ A_DBR[n]———浮點數。其中n 表示地址偏移。結合上述功能編輯PLC 程序,如圖1 所示。用對刀按鈕觸發,將軸位置VD57000000 以MOV_R 形式傳遞到V49000000 中,在NC 磨削循環中可以將將系統變量$ A_DBR[0]直接用于X 軸磨削位或賦值給其他變量。

方案2: 采用異步子程序在NC 程序中將軸位置賦值給相關位置參數

西門子數控802D sl 可以使用異步子程序功能,即可以采用PLC 程序觸發一些NC 程序,這個操作不受操作模式的限制,也不受任何加工程序的限制,從而為磨床在非循環加工前對刀提供了條件,機床制造商可以在JOG 方式下觸發NC 程序將軸位置賦值給相關位置參數( 磨削循環中的變量R 參數) 。具體步驟如下:

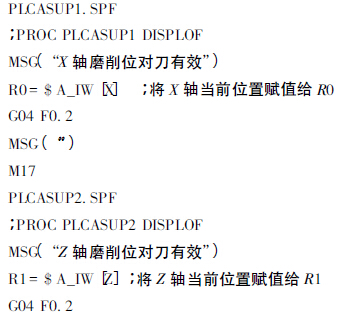

( 1) 將PLCASUP1. SPF 和PLCASUP2. SPF 兩個程序存放在CMA 機床制造商循環目錄。兩個ASUP 子程序如下:

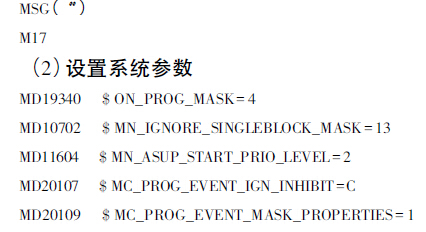

( 3) PLC 進行初始化ASUPS 初始化信號:

①VB12000001: 送數值1: 分配中斷程序PLCASUP1.SPF,其優先級為1。送數值2: 分配中斷程序PLCASUP2. SPF,其優先級為2。

②V12000000. 0: 啟動。

③V12000000. 1: 寫變量。

④V12000000. 2: PI 服務。

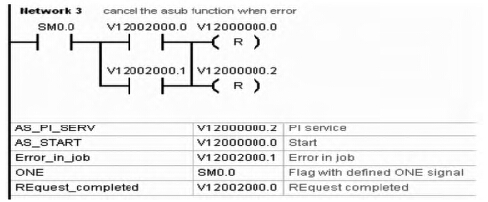

初始化梯形圖,如圖2 所示。

圖2 初始化梯圖

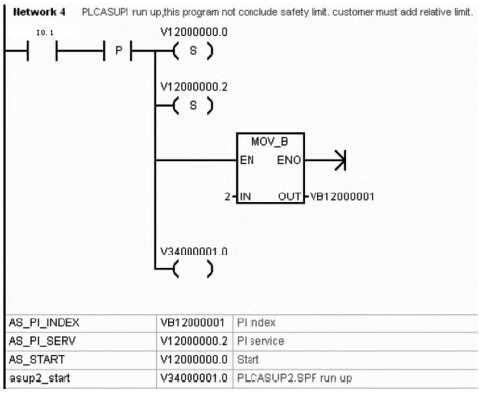

出錯時復位中斷請求梯形圖,如圖3 所示。用10. 0 觸發PLCASUP1. SPF 中斷程序,實現X軸磨削位對刀梯形圖,如圖4 所示。

圖3 復位中斷請求梯形圖

圖4 X軸對刀梯形圖

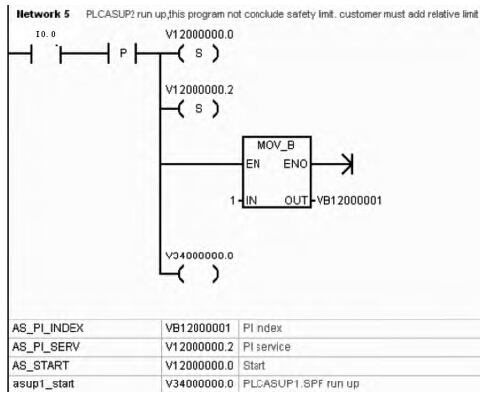

用I0. 2 觸發PLCASUP2. SPF 中斷程序,實現Z軸磨削位對刀梯形圖,如圖5 所示。

圖5 Z軸對刀梯形圖

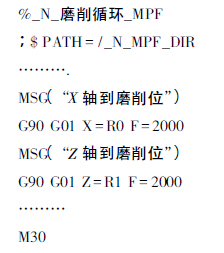

在上述操作后,通過按壓X 對刀按鈕I0. 0 即可將X 軸位置送至R0,通過按壓Z 軸對刀按鈕I0. 1 即可將Z 軸位置送至R1,在磨削循環中R0 和R1 可以直接用于編程。

磨削循環程序如下:

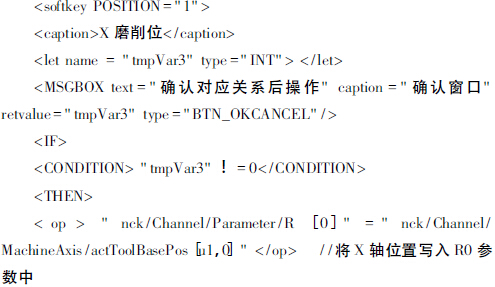

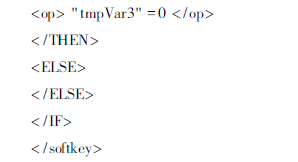

方案3: OEM 人機界面中處理系統變量將軸位置賦值給相關位置參數。在用戶界面下采用軟鍵觸發OP 寫指令,如下:

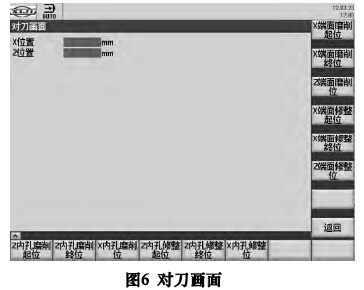

在用戶界面下操作者可以進行各個位置對刀操作,磨削循環中可以直接應用R 參數編程。對刀畫面如圖6 所示

2 、結語

對比上述3 種方案,各有優劣,方案1、2 中都采用了PLC 與NC 結合實現,編程工作量大,更新修改麻煩,方案3 只在人機界面中編程實現,對原PLC 和NC無任何影響,比較適合已有機床功能增加。人機界面的開發不僅局限在對刀操作,還有更多的功能可實現,對于提高機床品質會有很多幫助,機床電氣設計人員可以將此作為開發重點。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com