基于分級(jí)特征庫(kù)的機(jī)床故障診斷系統(tǒng)設(shè)計(jì)與實(shí)現(xiàn)

2016-10-20 來(lái)源:渤海大學(xué) 東北大學(xué) 中國(guó)科學(xué)院 作者:蘇憲利 鄭一麟

摘要:針對(duì)機(jī)床故障診斷中人工診斷效率低、實(shí)時(shí)性差、誤差大的缺點(diǎn),研究提出使用分級(jí)特征庫(kù)進(jìn)行機(jī)床故障診斷,該研究將特征分為典型特征和非典型特征兩級(jí),在底層匯聚節(jié)點(diǎn)完成振動(dòng)特征提取和典型特征(即A 級(jí)特征)機(jī)床故障診斷,實(shí)現(xiàn)故障現(xiàn)場(chǎng)預(yù)警,提高了現(xiàn)場(chǎng)預(yù)警的實(shí)時(shí)性。在控制中心完成對(duì)非典型特征(即B 級(jí)特征) 綜合處理和分析,同時(shí)對(duì)兩級(jí)特征數(shù)據(jù)采用機(jī)器學(xué)習(xí)中SVM算法完成故障特征庫(kù)的完善和更新,提高了機(jī)床故障診斷的準(zhǔn)確性。通過(guò)實(shí)驗(yàn)證明該研究在基于特征庫(kù)的機(jī)床故障診斷領(lǐng)域具有理論研究?jī)r(jià)值和工程應(yīng)用價(jià)值,提高了數(shù)控機(jī)床故障診斷的實(shí)時(shí)性和精確性。

關(guān)鍵詞:分級(jí)特征;實(shí)時(shí)預(yù)警;故障診斷

0.引言

數(shù)控機(jī)床是一種自動(dòng)化程度較高的機(jī)械加工設(shè)備[1] ,機(jī)床故障對(duì)機(jī)床的使用壽命和產(chǎn)品的加工質(zhì)量都存在較大影響[2] ,機(jī)床故障不能及時(shí)得到處理將會(huì)導(dǎo)致機(jī)床損壞或加工產(chǎn)品的報(bào)廢,在機(jī)床部件發(fā)生問(wèn)題時(shí),將對(duì)機(jī)床運(yùn)行產(chǎn)生一定的物理沖擊,因此機(jī)床運(yùn)行中的故障主要是通過(guò)振動(dòng)的方式體現(xiàn)出來(lái)[3] ,而在機(jī)床工作現(xiàn)場(chǎng)的診斷也主要是通過(guò)工人對(duì)振動(dòng)的感受進(jìn)行判斷,人工判斷的方式存在以下問(wèn)題:

(1)工人的工作經(jīng)驗(yàn)是執(zhí)行判斷主要因素,對(duì)于機(jī)床故障的判斷跟工作經(jīng)驗(yàn)成正比,而這種經(jīng)驗(yàn)的積累是以機(jī)床的傷害為代價(jià)。

(2)個(gè)人感受中環(huán)境因素影響較大,容易造成故障判斷的錯(cuò)誤或緩慢,導(dǎo)致故障不能及時(shí)發(fā)現(xiàn)和處理,從而造成產(chǎn)品加工產(chǎn)生次品或機(jī)床損壞。

(3)缺少快速的學(xué)習(xí)機(jī)制,影響個(gè)人經(jīng)驗(yàn)增長(zhǎng)的因素較多,人工對(duì)故障識(shí)別和判斷的學(xué)習(xí)過(guò)程存在效率較差、速度較慢等缺點(diǎn)。尤其是對(duì)新型數(shù)控機(jī)床,需要大量的時(shí)間來(lái)進(jìn)行故障現(xiàn)象的識(shí)別和訓(xùn)練。

在故障識(shí)別領(lǐng)域目前采用的方法包括模式判別方法和智能故障識(shí)別方法,其中模式判別方法包括聚類分析、貝葉斯推斷等傳統(tǒng)的分類器[4-5] ,智能故障模式識(shí)別包括神經(jīng)網(wǎng)絡(luò)、支持向量機(jī)和模糊理論[4-5] ,其中人工神經(jīng)網(wǎng)絡(luò)已在故障診斷領(lǐng)域得到了廣泛的應(yīng)用[4] 。當(dāng)前研究較多的是神經(jīng)網(wǎng)絡(luò)與其它方法結(jié)合的模型,包括聚模糊神經(jīng)網(wǎng)絡(luò)等[4] 。支持向量機(jī)理論通過(guò)優(yōu)化一個(gè)泛化誤差界限自動(dòng)生產(chǎn)最優(yōu)的分類面[6] ,使其具有了更優(yōu)的泛化性能。

目前研究中故障診斷工作全部在服務(wù)器端完成,這種方式的優(yōu)點(diǎn)是數(shù)據(jù)運(yùn)算準(zhǔn)確可靠,故障的識(shí)別率較高。本研究是為了提高故障診斷的實(shí)時(shí)性,將故障診斷工作分為兩級(jí)完成,第一級(jí)工作為A 類特征的識(shí)別和診斷,將故障特征庫(kù)中的特征明顯、識(shí)別可靠性高的特征稱為A 類特征,其中A 類特征故障診斷在匯聚節(jié)點(diǎn)完成,使得A 類特征的診斷和預(yù)警時(shí)間縮短,提高A 類特征故障診斷的實(shí)時(shí)性。第二級(jí)工作包括B類特征識(shí)別和診斷、特征數(shù)據(jù)庫(kù)的更新和完善,該工作在故障診斷服務(wù)器端完成,利用服務(wù)器端的強(qiáng)大計(jì)算資源提高識(shí)別的可靠性和準(zhǔn)確性。

1.系統(tǒng)總體結(jié)構(gòu)設(shè)計(jì)

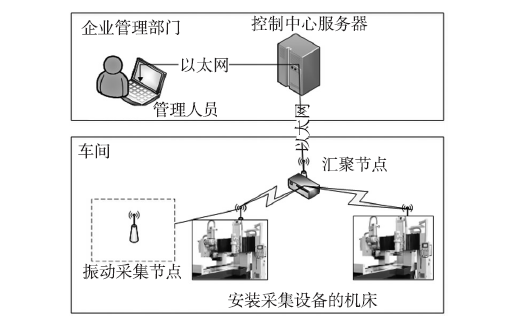

本研究中的故障診斷系統(tǒng)包括了三個(gè)部分,振動(dòng)采集節(jié)點(diǎn)、匯聚節(jié)點(diǎn)和控制中心(服務(wù)器端)三部分,其中振動(dòng)采集節(jié)點(diǎn)和匯聚節(jié)點(diǎn)部署在車間、控制中心部署在企業(yè)的信息中心,控制中心是故障診斷系統(tǒng)服務(wù)器端軟件運(yùn)行的服務(wù)器設(shè)備。

振動(dòng)采集節(jié)點(diǎn)部署在機(jī)床特定位置,完成機(jī)床振動(dòng)數(shù)據(jù)的采集。匯聚節(jié)點(diǎn)部署在生產(chǎn)車間內(nèi),完成振動(dòng)數(shù)據(jù)特征的提取、診斷、實(shí)時(shí)預(yù)警和數(shù)據(jù)通信。控制中心完成對(duì)故障特征數(shù)據(jù)的深入處理和故障的精確分析診斷,并通過(guò)機(jī)器學(xué)習(xí)的方式完成特征庫(kù)的完善和更新工作。其中振動(dòng)采集節(jié)點(diǎn)與匯聚節(jié)點(diǎn)間是通過(guò)無(wú)線網(wǎng)絡(luò)進(jìn)行通信,匯聚節(jié)點(diǎn)和控制中心通過(guò)以太網(wǎng)進(jìn)行通信。

機(jī)床故障診斷系統(tǒng)結(jié)構(gòu)如圖1 所示。

圖1 機(jī)床故障診斷系統(tǒng)結(jié)構(gòu)

2.分級(jí)特征庫(kù)診斷方法

在傳統(tǒng)的研究中,故障特征數(shù)據(jù)的對(duì)比和處理工作全部在控制中心完成,也就是在服務(wù)器端完成,在控制中心完成診斷后,將顯示預(yù)警信息給管理人員或底層預(yù)警設(shè)備,進(jìn)行預(yù)警和故障處理。這種方式的優(yōu)勢(shì)是故障診斷較為準(zhǔn)確,它存在的問(wèn)題是故障診斷缺少實(shí)時(shí)性,由于所有的故障診斷都經(jīng)歷采集節(jié)點(diǎn)、匯聚節(jié)點(diǎn)、控制中心診斷后再回傳給匯聚節(jié)點(diǎn)進(jìn)行預(yù)警,網(wǎng)絡(luò)通信時(shí)間較長(zhǎng),降低了預(yù)警的實(shí)時(shí)性。

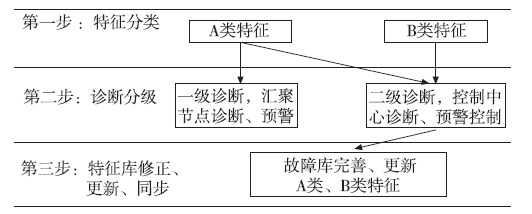

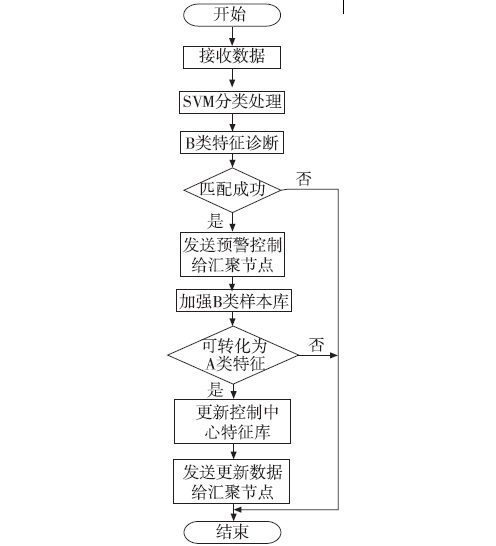

為了提高故障診斷的實(shí)時(shí)性,本系統(tǒng)中設(shè)計(jì)了分級(jí)診斷方法,診斷方法流程如圖2 所示。在圖2 中診斷方法分為三個(gè)步驟:

第一步:特征分類,將特征分類為A,B 兩類,A 類故障特征(典型特征)是指只要出現(xiàn)該類特征就一定發(fā)生了特定的故障,B 類特征是非典型特征,這類特征需要對(duì)振動(dòng)特征數(shù)據(jù)進(jìn)行詳細(xì)分析處理后才能確定故

障是否發(fā)生和產(chǎn)生的原因。

第二步:故障診斷任務(wù)分級(jí),匯聚節(jié)點(diǎn)完成第一級(jí)診斷,實(shí)現(xiàn)A 類特征的現(xiàn)場(chǎng)實(shí)時(shí)預(yù)警。控制中心完成第二級(jí)診斷。控制中心對(duì)匯聚節(jié)點(diǎn)上傳的振動(dòng)能量特征進(jìn)行詳細(xì)處理,針對(duì)B 類特征進(jìn)行診斷和預(yù)警控制輸出。

第三步,特征庫(kù)更新與同步,控制中心通過(guò)機(jī)器學(xué)習(xí)svm 方法進(jìn)行分類描述,通過(guò)樣本學(xué)習(xí)實(shí)現(xiàn)對(duì)特征庫(kù)的更新和校準(zhǔn),在服務(wù)器端對(duì)A 類特征庫(kù)更新后,控制中心發(fā)送A 類特征庫(kù)給匯聚節(jié)點(diǎn),完成匯聚節(jié)點(diǎn)A 類特征庫(kù)的更新和同步。

圖2 診斷方法流程

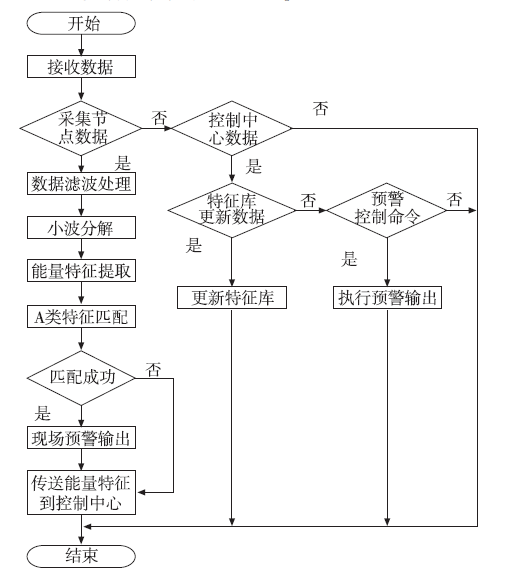

一級(jí)診斷流程如圖3 所示。

圖3 一級(jí)診斷流程

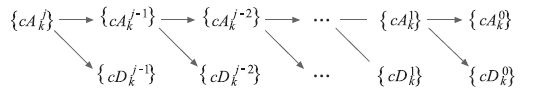

在圖3 中匯聚節(jié)點(diǎn)完成一級(jí)診斷工作,匯聚節(jié)點(diǎn)為了實(shí)現(xiàn)對(duì)振動(dòng)特征的提取,需要對(duì)振動(dòng)信號(hào)進(jìn)行處理,目前采用的方法主要是快速傅里葉變換[3-4] ,該方法的特點(diǎn)是實(shí)現(xiàn)簡(jiǎn)單,可以很快的實(shí)現(xiàn)時(shí)域到頻域的變換,但是FFT 存在缺少時(shí)間特征的問(wèn)題,在FFT 中某一個(gè)點(diǎn)的噪聲將對(duì)整個(gè)變換產(chǎn)生影響[3-5] ,因此不適用于對(duì)時(shí)間和頻率同時(shí)存在要求的應(yīng)用。在本系統(tǒng)中為了發(fā)現(xiàn)故障的實(shí)時(shí)特征,采用了小波分解樹的方法進(jìn)行振動(dòng)信號(hào)的處理[6-7] 。小波分解樹可以很好的完成信號(hào)處理工作,小波分解樹工作流程如圖4 所示。

圖4 小波分解樹

在本研究中采用了Mallat 分解算法,該算法的核心思想是通過(guò)一對(duì)互補(bǔ)的濾波器H 和G,將j +1 尺度下離散序列  分解為j 尺度下的近似系數(shù)數(shù)列

分解為j 尺度下的近似系數(shù)數(shù)列 與細(xì)節(jié)系數(shù)數(shù)列

與細(xì)節(jié)系數(shù)數(shù)列 ,該算法只對(duì)信息號(hào)的系數(shù)序列進(jìn)行處理,并不涉及到對(duì)小波形式的處理[4-6] 。該算法的實(shí)現(xiàn)復(fù)雜度較低,適用于實(shí)時(shí)應(yīng)用的分析,在本系統(tǒng)中將Mallat 分解算法應(yīng)用于小波分解樹,通過(guò)迭代的方法實(shí)現(xiàn)對(duì)信號(hào)的分解,在本系統(tǒng)中為了提高信號(hào)處理的實(shí)時(shí)性,采用了一層分解的方法,通過(guò)將信號(hào)分為高頻和低頻兩部分,對(duì)高低頻能量特征進(jìn)行提取,形成能量特征,通過(guò)A 類特征庫(kù)匹配進(jìn)行故障診斷,發(fā)現(xiàn)故障立即實(shí)施現(xiàn)場(chǎng)預(yù)警,并將預(yù)警數(shù)據(jù)和特征數(shù)據(jù)傳送給控制中心。二級(jí)診斷工作流程如圖5 所示。

,該算法只對(duì)信息號(hào)的系數(shù)序列進(jìn)行處理,并不涉及到對(duì)小波形式的處理[4-6] 。該算法的實(shí)現(xiàn)復(fù)雜度較低,適用于實(shí)時(shí)應(yīng)用的分析,在本系統(tǒng)中將Mallat 分解算法應(yīng)用于小波分解樹,通過(guò)迭代的方法實(shí)現(xiàn)對(duì)信號(hào)的分解,在本系統(tǒng)中為了提高信號(hào)處理的實(shí)時(shí)性,采用了一層分解的方法,通過(guò)將信號(hào)分為高頻和低頻兩部分,對(duì)高低頻能量特征進(jìn)行提取,形成能量特征,通過(guò)A 類特征庫(kù)匹配進(jìn)行故障診斷,發(fā)現(xiàn)故障立即實(shí)施現(xiàn)場(chǎng)預(yù)警,并將預(yù)警數(shù)據(jù)和特征數(shù)據(jù)傳送給控制中心。二級(jí)診斷工作流程如圖5 所示。

圖5 二級(jí)診斷工作流程

二級(jí)診斷在控制中心完成,如圖5 所示控制中心接收到特征數(shù)據(jù)后,對(duì)數(shù)據(jù)采用svm 算法進(jìn)行分類和樣本學(xué)習(xí),根據(jù)分類結(jié)果對(duì)B 類特征進(jìn)行相似度匹配,診斷出故障后,向匯聚節(jié)點(diǎn)發(fā)送預(yù)警控制,并對(duì)B類特征樣本庫(kù)進(jìn)行強(qiáng)化,當(dāng)特征庫(kù)中B 類特征滿足A類特征要求時(shí),將該特征轉(zhuǎn)化為A 類特征,并對(duì)特征庫(kù)進(jìn)行更新,發(fā)送新的A 類特征庫(kù)給匯聚節(jié)點(diǎn),完成特征庫(kù)的更新和同步。

3.振動(dòng)數(shù)據(jù)采集過(guò)程

在振動(dòng)采集中主要采用了振幅、頻率和相位三個(gè)量值進(jìn)行描述,其中振幅和頻率主要用于機(jī)械故障的識(shí)別,本系統(tǒng)采用了對(duì)振動(dòng)頻率進(jìn)行采集和處理,實(shí)現(xiàn)對(duì)機(jī)床故障的診斷。

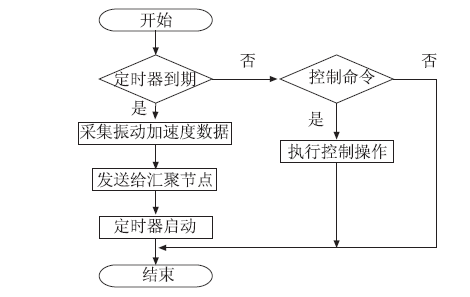

振動(dòng)數(shù)據(jù)采集工作是通過(guò)采集節(jié)點(diǎn)中的三軸加速度傳感器實(shí)現(xiàn),在振動(dòng)特性中振動(dòng)加速度與振動(dòng)頻率的平方成正比,通過(guò)對(duì)振動(dòng)加速度值的運(yùn)算可以得出振動(dòng)頻率的值。采集節(jié)點(diǎn)將采集到的加速度數(shù)值傳送給匯聚節(jié)點(diǎn),由匯聚節(jié)點(diǎn)進(jìn)行振動(dòng)特征數(shù)據(jù)的分析和處理。采集節(jié)點(diǎn)工作流程如圖6 所示。

圖6 采集節(jié)點(diǎn)工作流程

控制中心通過(guò)發(fā)送控制命令調(diào)整采集節(jié)點(diǎn)的采集頻率和通信方式,采集節(jié)點(diǎn)接收匯聚節(jié)點(diǎn)轉(zhuǎn)發(fā)的控制命令,根據(jù)命令執(zhí)行操作,完成參數(shù)調(diào)整等工作。

4.控制中心軟件實(shí)現(xiàn)

控制中心軟件系統(tǒng)采用了c#進(jìn)行開發(fā),采用了C/S 模式,數(shù)據(jù)庫(kù)服務(wù)器采用了oracle 數(shù)據(jù)庫(kù)管理系統(tǒng)[7-8] ,在本系統(tǒng)中設(shè)計(jì)了三道線程,第一道線程為通信管理線程,該線程完成與匯聚節(jié)點(diǎn)的通信工作,完成對(duì)特征數(shù)據(jù)的采集工作。第二道線程為數(shù)據(jù)處理線程,本線程中采用了SVM 分類方法進(jìn)行機(jī)器學(xué)習(xí),對(duì)特征數(shù)據(jù)進(jìn)行完善。第三道線程為顯示線程,完成對(duì)操作窗口的輸出控制。

在控制中心對(duì)特征數(shù)據(jù)進(jìn)行分類過(guò)程中并不是所有的能量特征都是非常有用的,在本系統(tǒng)中采用了SVM分類方法,對(duì)最優(yōu)特征進(jìn)行提取,在SVM 算法中為了降低分類器構(gòu)造的復(fù)雜度,本系統(tǒng)中采用了基于決策樹的SVM 分類算法,對(duì)所有特征進(jìn)行兩類劃分,即典型特征A 級(jí)特征和非典型特征B 級(jí)特征,然后根據(jù)特征特點(diǎn)依次進(jìn)行兩類劃分,通過(guò)這種方法在分類識(shí)別過(guò)程中提高特征的識(shí)別度,加快了特征識(shí)別的速度。

控制中心工作過(guò)程如下:

(1)接收特征數(shù)據(jù),進(jìn)行數(shù)據(jù)校驗(yàn),去除非法數(shù)據(jù)。

(2)根據(jù)特征分類進(jìn)行樣本識(shí)別,形成多級(jí)樹。

(3)根據(jù)樣本特征進(jìn)行優(yōu)化,形成更加精確的特征庫(kù)。

(4)校準(zhǔn)特征類別參數(shù),執(zhí)行(2)過(guò)程。

在本系統(tǒng)中為了保證數(shù)據(jù)通信的可靠性采用了TCP 的連接方式,每一個(gè)匯聚節(jié)點(diǎn)通過(guò)tcp 完成與控制中心的連接,由于本研究中匯聚節(jié)點(diǎn)數(shù)量為10 個(gè),每個(gè)匯聚節(jié)點(diǎn)采集數(shù)據(jù)量較大,tcp 工作方式可以保證數(shù)據(jù)傳輸穩(wěn)定性和可靠性。

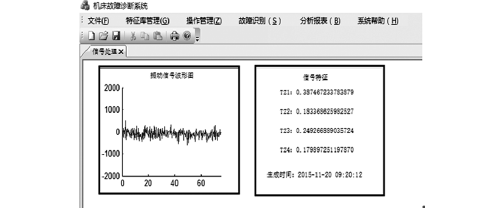

本系統(tǒng)在結(jié)構(gòu)上完全采用了mvc 的軟件編程模式,設(shè)計(jì)了模型層、視圖層和控制層,其中模型層完成數(shù)據(jù)處理和數(shù)據(jù)庫(kù)的訪問(wèn)工作,視圖層完成軟件界面輸出工作,控制層完成功能調(diào)用工作。控制中心系統(tǒng)軟件運(yùn)行界面如圖7 所示。

圖7 診斷系統(tǒng)運(yùn)行圖

5.實(shí)際應(yīng)用

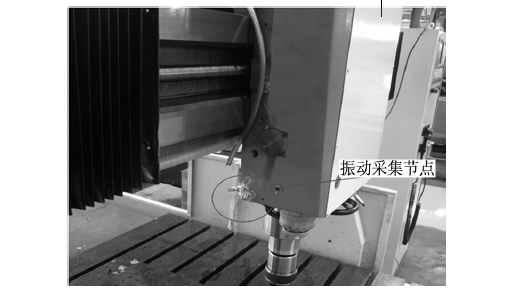

在本系統(tǒng)應(yīng)用中采用了根據(jù)診斷需求在機(jī)床特定位置固定振動(dòng)采集節(jié)點(diǎn)完成振動(dòng)數(shù)據(jù)的采集,本系統(tǒng)的測(cè)試環(huán)境為沈陽(yáng)機(jī)床廠生產(chǎn)的Z3050X16 搖臂鉆床,系統(tǒng)采集節(jié)點(diǎn)工作位置如圖8 所示。

圖8 系統(tǒng)測(cè)試環(huán)境

系統(tǒng)測(cè)試條件如下:

(1)每臺(tái)鉆床安裝1 個(gè)振動(dòng)采集節(jié)點(diǎn),每5 臺(tái)鉆床使用兩個(gè)匯聚節(jié)點(diǎn)。

(2)匯聚節(jié)點(diǎn)通過(guò)以太網(wǎng)與企業(yè)控制中心連接。

(3)匯聚節(jié)點(diǎn)使用大功率聲光輸出裝置。

(4)系統(tǒng)測(cè)試時(shí)間為45 天,每天工作12 小時(shí)。

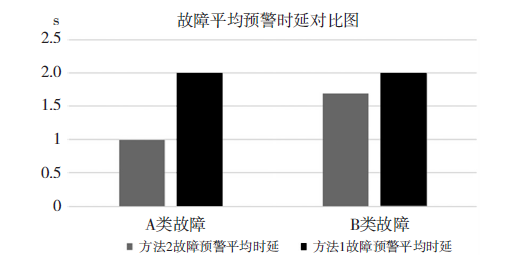

為了對(duì)本系統(tǒng)的運(yùn)行效果進(jìn)行分析,測(cè)試中采用了兩種工作方法,第一種方法為原始的工作模式,所有的故障診斷工作均在控制中心完成,匯聚節(jié)點(diǎn)僅完成特征數(shù)據(jù)處理和轉(zhuǎn)發(fā)功能。第二種方法為本研究中提出的方法,在匯聚節(jié)點(diǎn)完成一級(jí)診斷,在控制中心完成二級(jí)診斷。測(cè)試中通過(guò)在機(jī)床上部署一個(gè)振動(dòng)采集節(jié)點(diǎn),在車間部署了兩個(gè)匯聚節(jié)點(diǎn)(一個(gè)匯聚節(jié)點(diǎn)為原始工作方式,另一個(gè)匯聚節(jié)點(diǎn)為一級(jí)診斷工作方式),一個(gè)采集節(jié)點(diǎn)同時(shí)為兩個(gè)匯聚節(jié)點(diǎn)提供數(shù)據(jù)。經(jīng)過(guò)45 天的連續(xù)工作,對(duì)故障時(shí)延數(shù)據(jù)進(jìn)行匯總和分析,兩種方法的預(yù)警時(shí)延對(duì)比如圖9 所示。

圖9 故障預(yù)警平均時(shí)延對(duì)比

方法1 即原始工作方法中故障平均預(yù)警時(shí)延為2 秒鐘,方法2 即本文提出的方法中,A 類故障預(yù)警平均時(shí)延為1 秒鐘,B 類故障平均預(yù)警時(shí)延為1.7 秒鐘。對(duì)于A 類故障時(shí)延縮短了50%,B 類故障時(shí)延縮短了15%,本測(cè)試中初始的A、B 類特征比例為1:1,隨著系統(tǒng)的運(yùn)行,特征庫(kù)中的A 類特征比例將遠(yuǎn)大于B 類特征,系統(tǒng)的平均故障預(yù)警時(shí)延將接近于1 秒,實(shí)驗(yàn)證明了本系統(tǒng)對(duì)提高故障診斷的實(shí)時(shí)性具有明顯的提升效果。

6.結(jié)論

本系統(tǒng)設(shè)計(jì)了基于分級(jí)特征庫(kù)的機(jī)床故障診斷系統(tǒng),實(shí)現(xiàn)在匯聚節(jié)點(diǎn)對(duì)典型故障特征的快速識(shí)別和現(xiàn)場(chǎng)實(shí)時(shí)預(yù)警,實(shí)現(xiàn)控制中心對(duì)非典型故障和典型故障預(yù)警和分析,采用機(jī)器學(xué)習(xí)的方法實(shí)現(xiàn)對(duì)特征數(shù)據(jù)庫(kù)的完善和更新,提高了數(shù)控機(jī)床故障診斷的實(shí)時(shí)性和可靠性。通過(guò)在機(jī)床集團(tuán)的應(yīng)用,證實(shí)了本系統(tǒng)提高了機(jī)床故障預(yù)警的實(shí)時(shí)性和診斷的準(zhǔn)確型,因此本系統(tǒng)的研究具有理論研究?jī)r(jià)值和工程應(yīng)用價(jià)值。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況

博文選萃

| 更多

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別