精密臥式加工中心轉臺的模態與可靠性分析

2018-11-2 來源:昆明理工大學 機電工程學院 沈機集團昆明 作者:陳同興 張曉龍 宋樂見 袁勝萬 張洪勛

摘要: 臥式加工中心轉臺是加工中心的關鍵部件之一, 其可靠性直接影響加工中心的性能。 對某機床廠研發的THM46100 臥式加工中心的轉臺進行有限元模態分析與模態試驗 。 通過對其固有頻率的試驗值與計算值進行誤差分析和相關性分析,驗證建立的有限元模型的準確性。 對準確的有限元模型進行結構分析,并將結果導入到疲勞分析軟件進行轉臺的疲勞壽命分析,利用疲勞分析的結果對轉臺的可靠度進行計算。 此方法對加工中心轉臺的結構優化及可靠性分析具有一定的指導意義。

關鍵詞:轉臺;模態分析;相關性分析;疲勞壽命;可靠度

目前,臥式加工中心具有高轉速、高效率、高精度等特點,在加工方面的優勢非常明顯,尤其是在航空領域,數控加工技術已經得到廣泛的應用。 臥式加工中心轉臺的可靠性會直接影響到加工中心的加工精度。

轉臺模態試驗分析的目的是為了驗證所建立的有限元模型的準確性 。 轉臺處在加工區域 ,受到切削液、 工件切屑和切削力的影響, 工作環境非常惡劣,使得轉臺的故障頻發,從而導致加工中心的加工效率下降,是影響加工中心可靠性的重要因素。 文中對轉臺固有頻率的試驗值和計算值進行相關性分析、疲勞分析和可靠度計算, 目的在于找出轉臺的危險點和分析轉臺結構的可靠性, 為轉臺的優化設計提供依據,對提高轉臺的可靠性具有一定的指導意義。

1 、轉臺的模態分析

1.1 轉臺的有限元模型

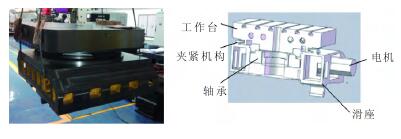

臥式加工中心轉臺的主要結構組成: 滑座、 工作臺、夾緊機構、軸承、電機等、其實體結構如圖 1 所示。

圖 1轉臺的實體結構

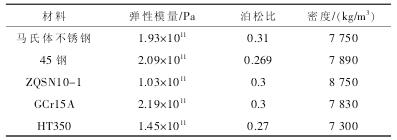

采用 ANSYS Workbench 軟件進行轉臺的模態分析,其具有精度高、適應性強及計算格式規范、統一等優點。轉臺的主要零件所用的材料參數如表 1 所示。

表 1轉臺的各個零件參數

對轉臺進行載荷及約束的添加、網格劃分、材料的添加等設置。

1.2 轉臺的模態分析

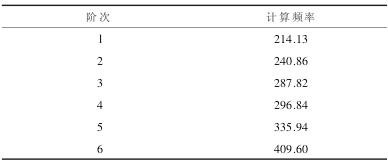

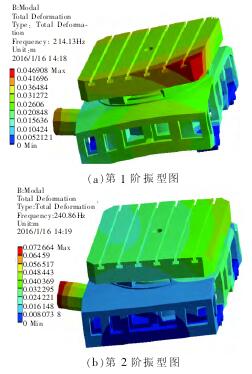

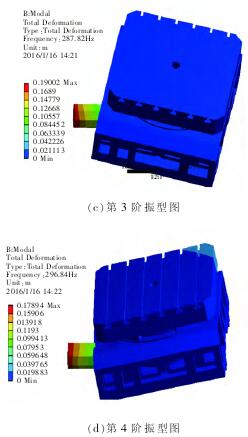

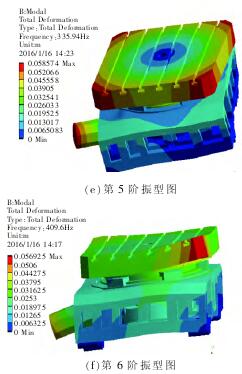

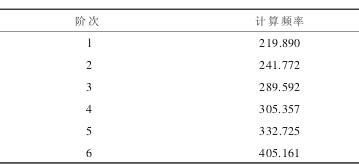

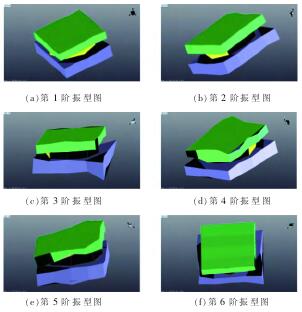

對設置好的有限元模型進行模態計算, 并取其前6 階的固有頻率,如表 2 所示,振型如圖 2 所示。

表 2轉 臺前 6 階 的固有頻率 Hz

圖2 前 6 階振型圖

2 、轉臺模態試驗和有限元模型驗證

2.1 模態試驗方案設計

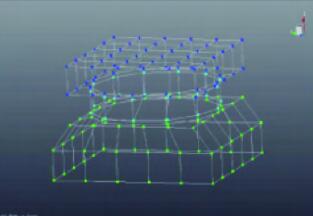

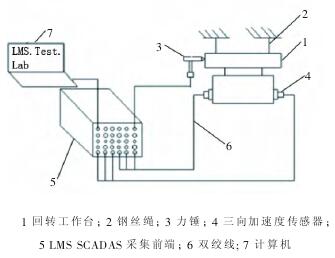

模態試驗內容主要包括對激振方式的選擇、 測量激振力和響應數據、數據采集、信號分析及模態參數識別等。 轉臺模態試驗的具體方案:轉臺的支撐方式選擇懸掛式, 如圖 3 所示; 轉臺的測點布置如圖 4 所示; 基本測試系統選擇比利時的 LMS Test.Lab 系統;激振方式選擇力錘激振;選擇三向加速度傳感器,可以測量的頻率范圍為 0.5~5 000 Hz,量程為±490 m / s2pk,靈敏度為 10.2 m V / (m / s2);信號采集與調理系統采用的是 LMS SCADAS 數據采集前端。 建立的測試系統如圖 5 所示。

圖 3轉臺的支撐方式

圖 4 轉臺的測點布置

圖 5 模態試驗系統示意圖

2.2 試驗結果分析

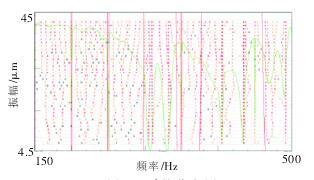

按照圖 4 的測點布置,進行敲擊測試,同時采集響應信號。 根據這些響應信號,LMS Test.Lab 的 ImpactTesting 模塊會自動分析出其頻率響應曲線。在 Model ANALYSIS 模塊中進行模態分析, 選擇分析帶寬為 150~500 Hz 進行系統的穩態分析,其穩態圖如圖 6 所示。

圖 6 系統穩態圖

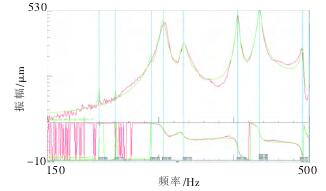

將選取的試驗模態頻率進行模態擬合, 模態擬合情況如圖 7 所示。

圖 7模態擬合

從模態擬合的曲線圖中可以看出, 模態擬合的誤差為 2.25%,誤差較小,所以選擇的固有頻率可用。 最終的試驗頻率如表 3 所示,各階振型如圖 8 所示。

表 3前 6 階試驗固有頻率 Hz

圖 8前 6 階試驗模態振型

2.3 振型相關性分析定義頻率相對誤差為:

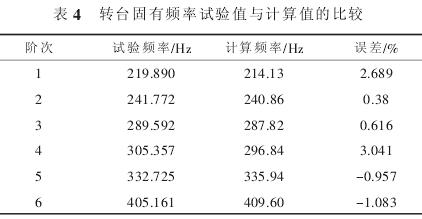

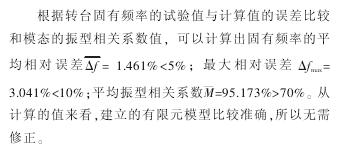

對轉臺的試驗與計算得到的固有頻率進行對比,如表 4 所示。

從表 4 可以看出,頻率的相對誤差都比較小,但是還需要進行相關性分析才能更準確地確定有限元模型的可用性和準確性。

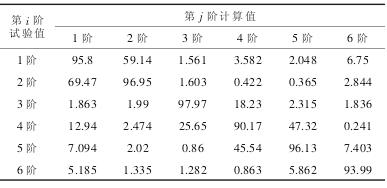

對試驗模態與計算模態進行相關性分析后, 轉臺的模態參數匹配結果如表 5 所示。

表 5 轉臺固有頻率的試驗值與計算值的振型相關系數值

3 、轉臺的疲勞分析

3.1 轉臺的有限元分析

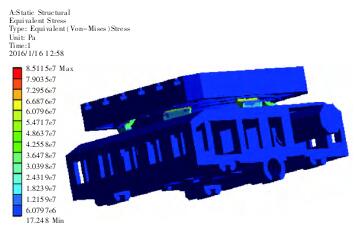

計算的應力分布云圖如圖 9 所示。

圖 9轉臺的應力分布云圖

從 圖 9 中 可 以 看 出, 轉 臺 的 最 大 應 力 為 146.2MPa,在材料的許用應力范圍之內。

3.2 轉臺的疲勞壽命分析

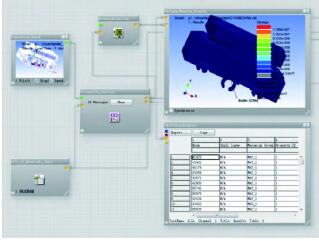

比較經典的疲勞模型有 S-N 和 E-N 疲勞分析方法。 文中采用的疲勞模型為 S-N 疲勞分析,將有限元分析的計算結果導入 n Code Design Life 中進行疲勞分析,進行疲勞計算后可以得到轉臺的壽命、損傷值、各關鍵受力的節點和危險壽命的節點等。各項輸入、計算和輸出關系圖如圖 10 所示。

圖 10 疲勞分析的輸入輸出關系圖

從圖 10 中可以看出,左上的窗口為仿真模型數據的輸入,左下的窗口為測試數據的輸入,中間的窗口為選定的疲勞模型,對輸入的數據進行分析,右邊的兩個窗口為疲勞分析的結果。

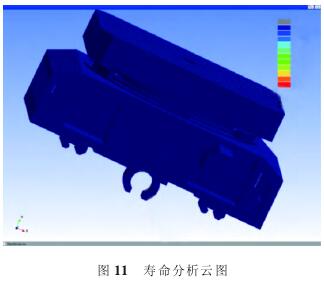

在結果中可以選擇顯示不同參數的內容, 如在其屬性中選擇壽命選項, 可以顯示出轉臺的壽命分布云圖,如圖 11 所示。

經仿真分析可以得到各危險壽命的節點, 即危險的節點及其各項參數值,如表 6 所示。

表 6 危險節點參數

從表 6 中可以看出單元節點的壽命、損傷、應力情況等參數,可以容易地看出危險節點的位置,從而對材料的選擇、 尺寸的設計和外形的改進等都有一定的指導意義。

4 、轉臺的可靠度計算

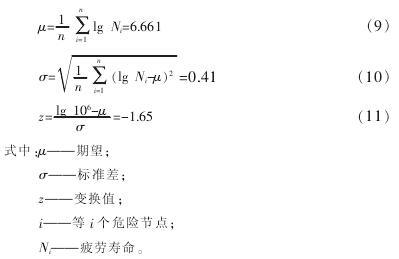

目前, 用于疲勞壽命可靠度分析的方法一般采用正態分布。 文中采用正態概率密度函數對轉臺疲勞壽命可靠度進行分析。 標準正態分布的概率密度函數f (x) 為軸對稱曲線 , 可靠度可表示為 R =1 -F (z),F (z)可以通過查表所得。設 x 為疲勞壽命,則 y=lg x 服從正態分布。 即:x 的概率密度函數為:

查表可得 R=1-F(z)=0.950 5,由此可見轉臺的設計是比較合理的。

5 、結論

通過對 THM46100 臥式加工中心轉臺的模態試驗,驗證了所建立的有限元模型的準確性。獲得對轉臺固有頻率計算值和試驗值相關性分析結果, 可用于后續對有限元模型進行疲勞分析, 得出所設計轉臺的壽命達到了預期的設計值。 最后通過對轉臺結構的可靠度計算可知,轉臺的結構可靠度比較高,由此說明轉臺的各項分析結果都符合設計的要求。

可見,此分析方法可以確定加工中心轉臺的有限元模型的準確性, 可以為可靠度計算提供理論依據, 對提高其可靠性具有一定的指導意義。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com